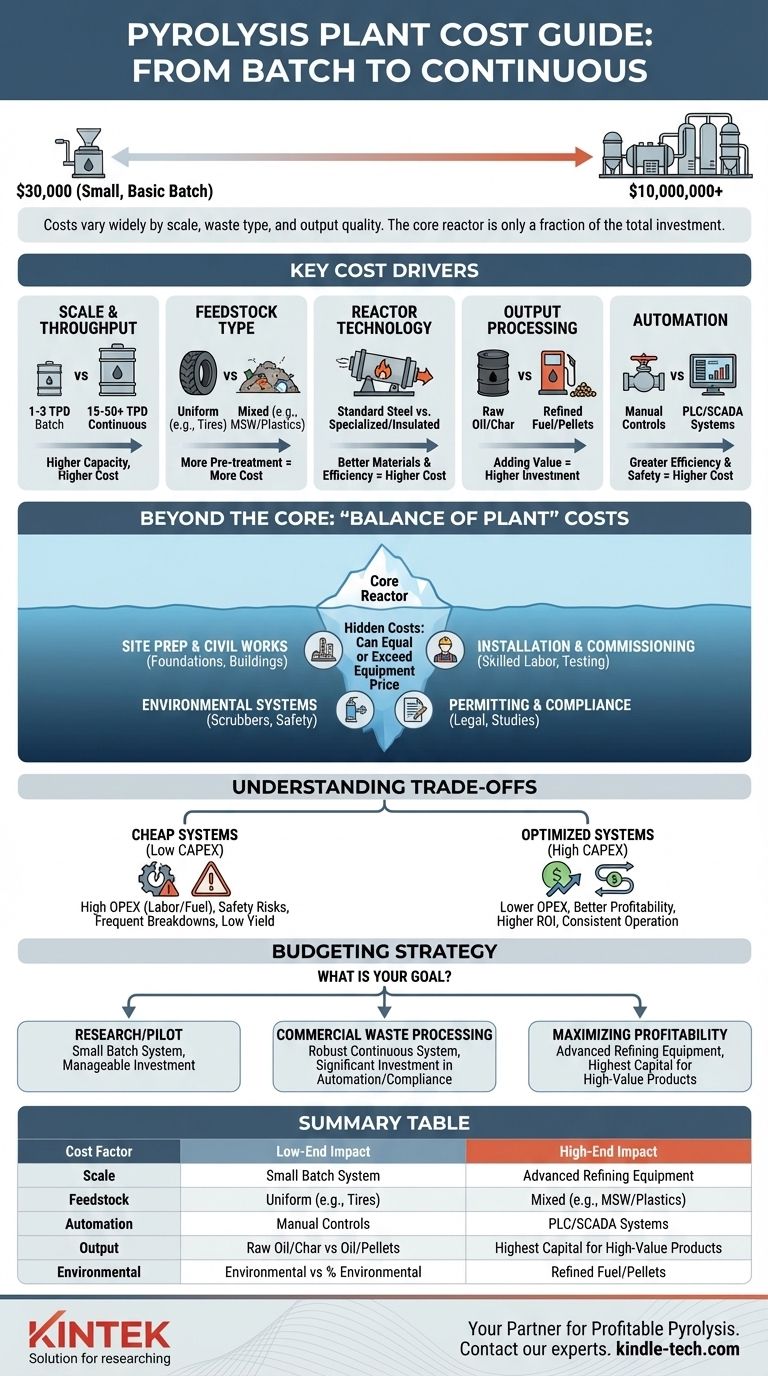

Um es direkt zu sagen: Eine Pyrolyseanlage kann zwischen 30.000 $ für ein sehr kleines, einfaches Chargensystem bis weit über 10.000.000 $ für eine große, vollautomatische kontinuierliche Anlage mit fortschrittlichen Umweltkontrollen und Output-Veredelungsfähigkeiten kosten. Diese enorme Spanne ergibt sich, weil die „Pyrolyseanlage“ kein einzelnes Produkt, sondern ein komplexes, integriertes System ist. Der Endpreis wird durch ihren Maßstab, die Art des verarbeiteten Abfalls und die Qualität der Endprodukte bestimmt, die sie erzeugen soll.

Die wichtigste Erkenntnis ist, dass die Kosten für den zentralen Pyrolyse-Reaktor oft nur einen Bruchteil der Gesamtprojektinvestition ausmachen. Die wahren Kosten werden durch die unterstützende Infrastruktur bestimmt: Vorbereitung des Ausgangsmaterials, Nachbehandlung des Outputs, Einhaltung von Umweltauflagen und Automatisierung.

Die wichtigsten Kostentreiber einer Pyrolyseanlage

Um den Endpreis zu verstehen, müssen die Komponenten aufgeschlüsselt werden, die dazu beitragen. Das anfängliche Angebot für den Kernreaktor ist lediglich der Ausgangspunkt Ihrer Finanzanalyse.

Anlagengröße und Durchsatz (Tonnen pro Tag)

Der größte Einzelfaktor ist die Kapazität. Eine kleine Anlage, die 1–3 Tonnen pro Tag verarbeitet, verwendet ein Chargensystem (Batch-System), das manuell be- und entladen wird, was niedrigere Anschaffungskosten, aber einen höheren Arbeitsaufwand bedeutet.

Große kommerzielle Anlagen, die 15, 30 oder 50+ Tonnen pro Tag verarbeiten, erfordern ein kontinuierliches System. Diese sind vollautomatisch, weitaus komplexer und stellen einen erheblichen Anstieg der Kapitalinvestition dar.

Art des Ausgangsmaterials (Feedstock)

Das Material, das Sie verarbeiten möchten, beeinflusst stark die Kosten für die notwendige Vorbehandlungsausrüstung.

Eine Anlage, die für einheitliche Altreifen ausgelegt ist, benötigt einen Schredder, ist aber ansonsten unkompliziert. Die Verarbeitung von gemischten Kunststoffen oder kommunalen Feststoffen (MSW) erfordert komplexere und teurere Sortier-, Zerkleinerungs- und Trocknungssysteme, um ein konsistentes Ausgangsmaterial zu gewährleisten.

Pyrolyse-Reaktortechnologie

Das Herzstück der Anlage, der Reaktor, variiert in Design und Kosten. Drehrohrofenreaktoren, die üblich sind, bieten eine gute Wärmeverteilung für verschiedene Ausgangsmaterialien.

Allerdings wirken sich die verwendeten Materialien (z. B. Standard-Baustahl gegenüber speziellem Edelstahl für korrosive Materialien), die Isolationsqualität und die Heizeffizienz auf den Endpreis und die langfristigen Betriebskosten aus.

Nachgeschaltete Output-Verarbeitung

Eine Basisanlage kondensiert lediglich das Pyrolysegas zu einem rohen, schweren Öl und trennt den Ruß und Stahl ab. Dies ist die günstigste Konfiguration.

Die Erzeugung höherwertiger Produkte erfordert erhebliche zusätzliche Investitionen. Dazu gehören Destillationssysteme zur Raffination des Öls zu dieselähnlichem Kraftstoff und Mahl- und Pelletieranlagen zur Aufwertung des Rußes zu einer verkaufsfähigen Ware.

Automatisierungs- und Steuerungssysteme

Eine einfache Anlage kann sich auf manuelle Ventile und grundlegende Temperaturanzeigen verlassen. Dies minimiert die Anschaffungskosten, erhöht jedoch den Arbeitsaufwand und das Risiko von Bedienfehlern.

Eine hochentwickelte Anlage verwendet eine Speicherprogrammierbare Steuerung (SPS) oder ein SCADA-System, um den gesamten Prozess zu automatisieren. Dies erhöht die Anfangsinvestition, verbessert jedoch die Effizienz, Sicherheit und Konsistenz und reduziert gleichzeitig die langfristigen Arbeitskosten.

Jenseits der Kernausrüstung: „Balance of Plant“-Kosten

Viele unterschätzen die Kosten, die mit allem verbunden sind, außer der primären Pyrolyse-Maschinerie. Diese werden oft als „Balance of Plant“ (Restausrüstung) bezeichnet und können die Kosten der Ausrüstung selbst leicht erreichen oder übersteigen.

Baustellenvorbereitung und Tiefbau

Dazu gehören der Landerwerb, die Geländebegradigung, Betonfundamente für schwere Geräte sowie der Bau von Gebäuden oder Unterständen zur Unterbringung der Anlage und Lagerung von Materialien.

Umwelt- und Sicherheitssysteme

Dies ist ein nicht verhandelbarer und erheblicher Kostenfaktor. Er umfasst die Rauchgasentschwefelungs- und Staubabscheidesysteme (Wäscher), die zur Einhaltung der Luftqualitätsvorschriften erforderlich sind. Er umfasst auch obligatorische Feuerlöschsysteme, Gaswarnanlagen und Notabschaltmechanismen.

Installation und Inbetriebnahme

Die Kosten fallen nicht nur für die Ausrüstung an, sondern auch für die Fachingenieure und Techniker, die diese installieren, testen und in Betrieb nehmen. Bei großen internationalen Projekten umfassen diese Reise-, Unterkunfts- und Arbeitskosten über mehrere Wochen oder Monate.

Genehmigungen und Einhaltung gesetzlicher Vorschriften

Die Sicherung der erforderlichen Umwelt- und Betriebsgenehmigungen kann ein langwieriger und kostspieliger Prozess sein, der Berater, Umweltverträglichkeitsstudien und Anwaltskosten beinhaltet. Diese Kosten hängen stark von den lokalen und nationalen Vorschriften ab.

Die Abwägungen verstehen: Kosten vs. Rentabilität

Ein niedriger Anschaffungspreis kann verlockend sein, verbirgt jedoch oft langfristige Kosten und Betriebsrisiken, die ein Projekt unrentabel machen können.

Die Gefahr „billiger“ Systeme

Extrem kostengünstige Systeme, oft von Lieferanten mit geringer Erfolgsbilanz, weisen häufig minderwertigen Stahl, ineffiziente Heizung und unzureichende Sicherheitsfunktionen auf. Dies führt zu häufigen Ausfällen, geringer Produktausbeute und erheblichen Sicherheitsrisiken.

Betriebskosten (OPEX) vs. Investitionskosten (CAPEX)

Eine billigere Anlage (niedriger CAPEX) kann eine schlechte Isolierung und ein ineffizientes Design aufweisen, was zu einem viel höheren Kraftstoffverbrauch (hoher OPEX) führt. Eine höhere Anfangsinvestition in ein gut konstruiertes, automatisiertes System kann die laufenden Arbeits- und Energiekosten drastisch senken und so zu einer besseren Rentabilität führen.

Umsatz vs. Komplexität

Die Investition in Ölraffinations- oder Rußverarbeitungsanlagen erhöht den CAPEX erheblich. Diese raffinierten Produkte erzielen jedoch einen wesentlich höheren Marktpreis als rohes Pyrolyseöl oder -kohle, was die Amortisationszeit verkürzen und die Gesamtrendite (ROI) des Projekts steigern kann.

So bestimmen Sie das richtige Budget für Ihr Projekt

Ihr Budget sollte direkt auf Ihre Geschäftsziele abgestimmt sein. Eine detaillierte Machbarkeitsstudie ist unerlässlich, bevor Sie sich zu einem Kauf verpflichten.

- Wenn Ihr Hauptaugenmerk auf Forschung im kleinen Maßstab oder einem lokalen Pilotprogramm liegt: Ein kleineres, manuell betriebenes Chargensystem ist wahrscheinlich ausreichend und hält die Anfangsinvestition überschaubar.

- Wenn Ihr Hauptaugenmerk auf der kommerziellen Verarbeitung von Altreifen oder Kunststoffen liegt: Sie müssen ein robustes, kontinuierliches System mit erheblichen Investitionen in Vorverarbeitung, Automatisierung und Umweltkontrollen budgetieren, um einen zuverlässigen und konformen Betrieb zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Rentabilität liegt: Ihr Budget muss Kapital für fortschrittliche nachgeschaltete Raffinerieanlagen beinhalten, da die Herstellung hochwertiger Endprodukte der Schlüssel zu starken finanziellen Erträgen ist.

Letztendlich ist die Definition Ihrer betrieblichen Ziele und das Verständnis jeder damit verbundenen Kostenfaktor die Grundlage für den Aufbau eines erfolgreichen und profitablen Pyrolysebetriebs.

Zusammenfassungstabelle:

| Kostenfaktor | Auswirkung bei niedrigem Ende | Auswirkung bei hohem Ende |

|---|---|---|

| Maßstab & Durchsatz | Chargensystem (1–3 Tonnen/Tag) | Kontinuierlich, automatisiert (15–50+ Tonnen/Tag) |

| Art des Ausgangsmaterials | Einheitlich (z. B. Reifen) | Gemischt (z. B. MSW, Kunststoffe) |

| Automatisierung | Manuelle Steuerung | SPS/SCADA-Systeme |

| Output-Verarbeitung | Rohes Öl/Kohle | Raffinierter Kraftstoff, pelletisierter Ruß |

| Umweltsysteme | Basis | Fortschrittliche Wäscher, Konformität |

| Gesamtprojektkosten | ca. 30.000 $ – 200.000 $ | 1.000.000 $ – 10.000.000 $+ |

Bereit für den Aufbau eines profitablen Pyrolysebetriebs? Die richtige Ausrüstung ist das Fundament Ihres Erfolgs. KINTEK ist spezialisiert auf die Bereitstellung robuster, effizienter Pyrolyse-Reaktoren und integrierter Systeme, die auf Ihr spezifisches Ausgangsmaterial und Ihre Output-Ziele zugeschnitten sind. Unsere Expertise hilft Ihnen, die Komplexität von Maßstab, Automatisierung und Umweltauflagen zu meistern, um Ihren ROI zu maximieren. Lassen Sie nicht zu, dass versteckte Kosten Ihr Projekt untergraben – kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und ein Angebot. Machen Sie KINTEK zu Ihrem Partner bei der Umwandlung von Abfall in wertvolle Ressourcen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte