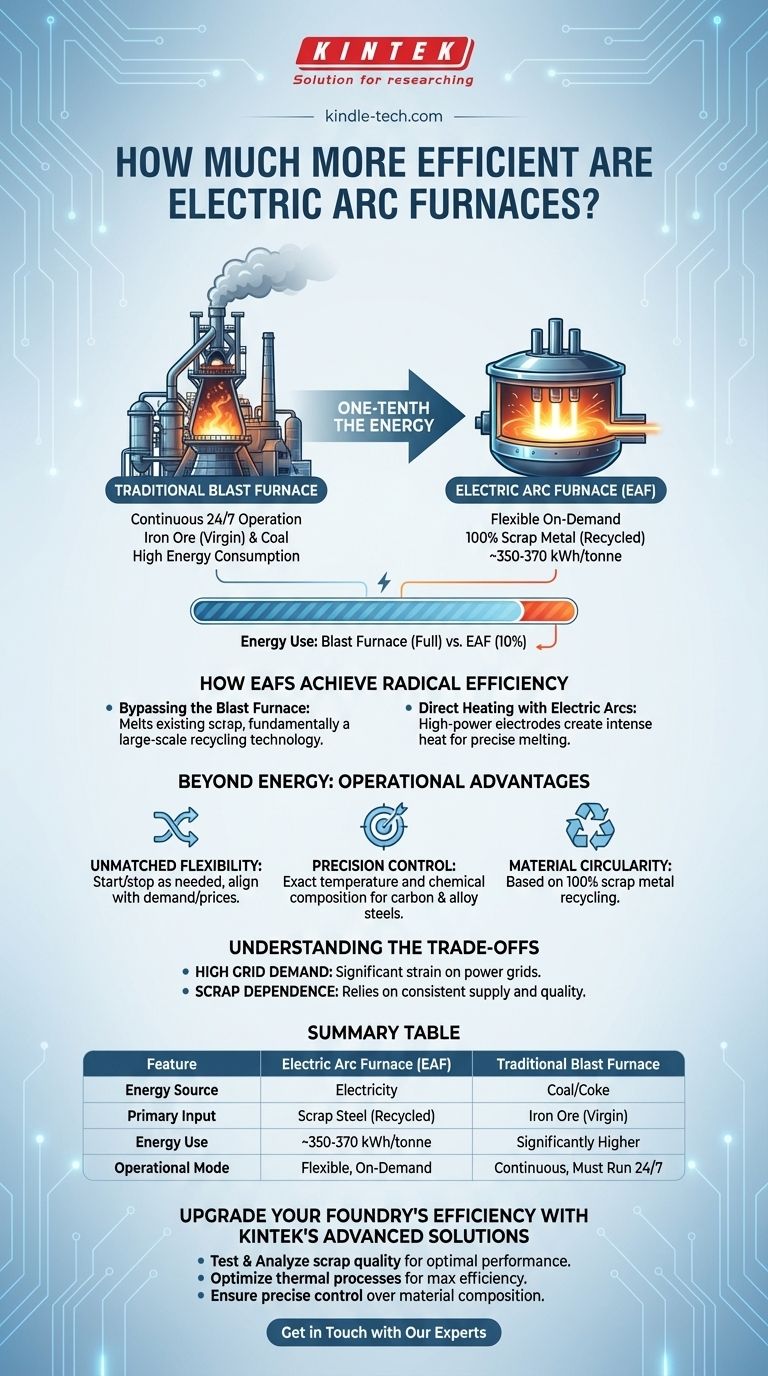

Aus energetischer Sicht ist der Unterschied erstaunlich. Ein Elektrolichtbogenofen (EAF) benötigt nur ein Zehntel der Energie, die ein traditioneller Hochofen zur Herstellung der gleichen Menge Stahl benötigt. Diese drastische Reduzierung der Energieintensität resultiert aus einem grundlegenden Unterschied in der Herangehensweise jeder Technologie an die Stahlherstellung.

Die Kerneffizienz eines Elektrolichtbogenofens ist nicht nur eine inkrementelle Verbesserung; sie stellt einen vollständigen Paradigmenwechsel von der Stahlproduktion aus Rohmaterialien zum Recycling mit Elektrizität dar und bietet tiefgreifende Vorteile bei Energieverbrauch, Materialkreislauf und operativer Agilität.

Wie EAFs radikale Effizienz erreichen

Die unglaubliche Effizienz eines EAF basiert nicht auf einer einzelnen Komponente, sondern auf seiner gesamten Betriebsphilosophie. Er definiert den Stahlherstellungsprozess neu, indem er den primären Input von rohem Eisenerz auf recycelten Schrott umstellt.

Umgehung des Hochofens

Ein traditionelles integriertes Stahlwerk verwendet einen Hochofen, um Eisenerz in Eisen umzuwandeln, ein Prozess, der enorm energieintensiv ist und kontinuierlich laufen muss. Dieser Prozess erfordert die Herstellung von Koks aus Kohle und beinhaltet mehrere chemische Reaktionen bei hohen Temperaturen.

Der EAF umgeht dies vollständig. Seine Hauptfunktion ist das Schmelzen von vorhandenem Stahlschrott, was deutlich weniger Energie erfordert als die Herstellung von neuem Stahl aus Rohmaterialien. Es handelt sich im Grunde um eine großtechnische Recyclingtechnologie.

Direkte Beheizung mit elektrischen Lichtbögen

Der EAF verwendet Hochleistungs-Graphitelektroden, um einen elektrischen Lichtbogen direkt zum Schrott im Inneren zu erzeugen. Dieser Lichtbogen erzeugt intensive Hitze und schmilzt das Metall mit hoher Präzision und Kontrolle.

Diese direkte Energieanwendung ist weitaus effizienter als der komplexe, mehrstufige chemische Reduktionsprozess, der in einem Hochofen abläuft. Der typische Energiebedarf liegt bei etwa 350 bis 370 kWh pro Tonne produziertem Stahl.

Jenseits der Energie: Die operativen Vorteile

Während Energieeinsparungen der am häufigsten genannte Vorteil sind, bietet das EAF-Modell entscheidende Vorteile in Bezug auf Flexibilität und Kontrolle, die mit älteren Technologien einfach nicht möglich sind.

Unübertroffene operative Flexibilität

Hochöfen müssen monatelang oder sogar jahrelang ununterbrochen betrieben werden; das Anhalten und Wiederanfahren ist eine monumentale und kostspielige Aufgabe.

Im Gegensatz dazu kann ein EAF nach Bedarf gestartet und gestoppt werden. Dies ermöglicht es den Produzenten, die Produktion direkt an die Marktnachfrage oder sogar an schwankende Strompreise anzupassen, ein erheblicher wirtschaftlicher Vorteil.

Präzision und Materialkontrolle

Der EAF-Prozess ermöglicht eine hochpräzise Kontrolle über die Temperatur und chemische Zusammensetzung des geschmolzenen Stahls.

Diese Präzision macht ihn ideal für die Herstellung einer Vielzahl von Kohlenstoff- und legierten Stählen nach genauen Spezifikationen. Er kann ein Maß an Qualitätskontrolle erreichen, das für spezialisierte Anwendungen entscheidend ist.

Die Kompromisse verstehen

Keine Technologie ist ohne Einschränkungen. Die Effizienz des EAF bringt eigene spezifische Anforderungen und Herausforderungen mit sich, die bewältigt werden müssen.

Hohe Anforderungen an das Stromnetz

Obwohl der Gesamtenergieverbrauch weitaus geringer ist als bei einem Hochofen, verbraucht ein EAF in sehr kurzer Zeit eine enorme Menge Strom. Dies kann das lokale Stromnetz erheblich belasten, wenn es nicht richtig gemanagt wird.

Gießereien, die EAFs verwenden, müssen eng mit den Energieversorgern zusammenarbeiten und ihre Betriebsabläufe oft so planen, dass Spitzenlastzeiten vermieden werden, um Effizienz und Netzstabilität zu gewährleisten.

Abhängigkeit von Schrott

Das EAF-Modell basiert auf dem 100%igen Recycling von Schrott. Seine Effizienz und Umweltvorteile sind direkt an die Verfügbarkeit und Qualität von Eisenschrott gebunden.

Dies schafft eine Abhängigkeit von einer konsistenten Lieferkette für recycelten Stahl, die Preisschwankungen und Verfügbarkeitsschwankungen auf dem Markt unterliegen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen Stahlherstellungstechnologien hängt vollständig vom strategischen Ziel, den verfügbaren Ressourcen und dem Marktfokus ab.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des direkten Energieverbrauchs und der CO2-Emissionen liegt: Der EAF ist die unbestrittene Wahl aufgrund seiner Abhängigkeit von Elektrizität und recycelten Materialien.

- Wenn Ihr Hauptaugenmerk auf operativer Agilität und der Produktion spezialisierter Stahlsorten liegt: Die bedarfsgerechte Natur und präzise Steuerung des EAF machen ihn zur überlegenen Technologie.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Neuschmelzstahl aus Eisenerz in großem, kontinuierlichem Maßstab liegt: Der traditionelle Hochofenweg bleibt die etablierte, wenn auch weitaus energieintensivere Methode.

Letztendlich repräsentiert der Elektrolichtbogenofen eine nachhaltigere, flexiblere und effizientere Zukunft für die Stahlindustrie.

Zusammenfassungstabelle:

| Merkmal | Elektrolichtbogenofen (EAF) | Traditioneller Hochofen |

|---|---|---|

| Energiequelle | Elektrizität | Kohle/Koks |

| Primärer Input | Stahlschrott (Recycelt) | Eisenerz (Neumaterial) |

| Energieverbrauch | ~350-370 kWh/Tonne | Deutlich höher |

| Betriebsmodus | Flexibel, bedarfsgerecht | Kontinuierlich, muss 24/7 laufen |

| Hauptvorteil | Energieeffizienz, Materialkreislauf | Großtechnische Neuschmelzstahlproduktion |

Verbessern Sie die Effizienz Ihrer Gießerei mit den fortschrittlichen Lösungen von KINTEK

Möchten Sie Energiekosten senken, die Betriebsflexibilität verbessern oder Ihre Stahlrecyclingfähigkeiten erweitern? KINTEK ist spezialisiert auf Hochleistungs-Labor- und Industrieausrüstungen, einschließlich Systemen, die fortschrittliche Materialprüfung und Prozessoptimierung für die moderne Stahlproduktion unterstützen.

Unsere Expertise kann Ihnen helfen:

- Schrottqualität zu testen und zu analysieren für optimale EAF-Leistung.

- Thermische Prozesse zu optimieren, um die Energieeffizienz zu maximieren.

- Präzise Kontrolle über Materialzusammensetzung und -qualität zu gewährleisten.

Ob in Forschung und Entwicklung, Qualitätskontrolle oder Produktion, KINTEK hat die Ausrüstung und Verbrauchsmaterialien, um Ihre Ziele zu unterstützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, die EAF-Technologie für einen nachhaltigeren und profitableren Betrieb zu nutzen.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie funktioniert ein Rohrofen? Ein Leitfaden zur kontrollierten Hochtemperaturverarbeitung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess