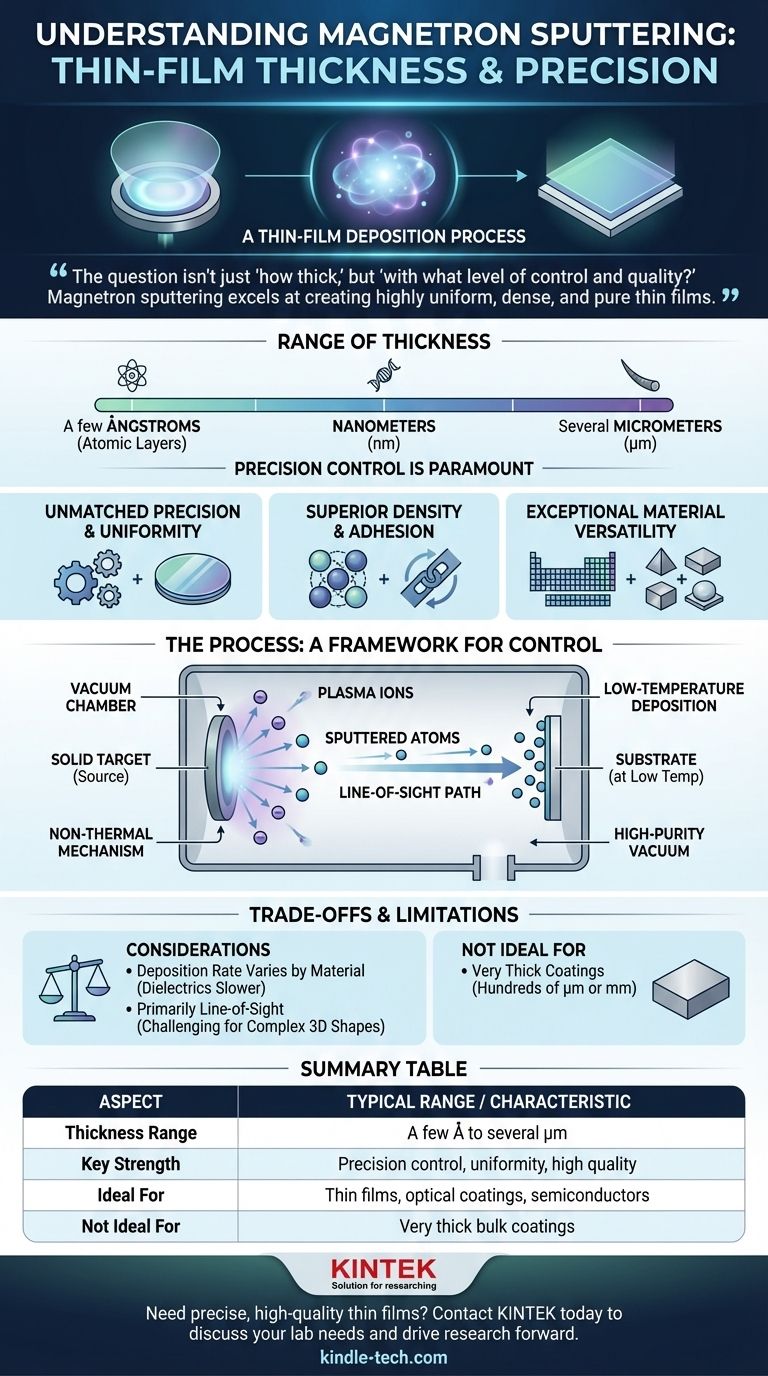

Im Kern ist die Magnetron-Sputterbeschichtung ein Dünnschichtabscheideverfahren. Die Dicke einer durch Magnetron-Sputtern erzeugten Schicht ist kein Einzelwert, sondern ein hochgradig kontrollierbarer Bereich. Diese Schichten variieren typischerweise von wenigen Ångström (der Dicke einzelner Atome) bis zu mehreren Mikrometern. Die wahre Stärke des Verfahrens liegt in seiner Fähigkeit, Schichten innerhalb dieses Bereichs präzise und gleichmäßig abzuscheiden, nicht in der Erzeugung dicker, massiver Schichten.

Die Frage ist nicht nur "wie dick", sondern "mit welchem Grad an Kontrolle und Qualität?" Magnetron-Sputtern zeichnet sich durch die Erzeugung hochgradig gleichmäßiger, dichter und reiner Dünnschichten aus, typischerweise von Nanometern bis zu einigen Mikrometern, wo die präzise Kontrolle über Materialeigenschaften das primäre Ziel ist.

Die prägenden Eigenschaften von gesputterten Schichten

Um die Rolle der Dicke zu verstehen, müssen Sie zunächst die grundlegenden Eigenschaften verstehen, die das Magnetron-Sputtern einem Material verleiht. Die Dicke ist lediglich ein Parameter innerhalb eines Systems, das durch Präzision und Qualität definiert ist.

Unübertroffene Präzision und Gleichmäßigkeit

Das Verfahren ermöglicht eine Kontrolle des Schichtwachstums auf atomarer Ebene. Dies führt zu Beschichtungen, die über eine Oberfläche hinweg außergewöhnlich gleichmäßig sind.

Diese Gleichmäßigkeit kann auch auf großflächigen Substraten beibehalten werden, was es zu einer zuverlässigen Wahl für die industrielle Produktion empfindlicher Komponenten wie Halbleiterwafer oder Architekturglas macht.

Überlegene Filmdichte und Haftung

Während des Sputterns werden hochenergetische Atome von einem Ausgangsmaterial (dem "Target") ausgestoßen und bombardieren das Substrat. Diese energetischen Partikel können leicht in die Substratoberfläche eindringen.

Dies erzeugt eine außergewöhnlich starke Bindung zwischen der Schicht und dem Substrat, was zu Schichten mit extrem hoher Haftung führt. Die resultierende Schicht ist zudem sehr dicht und porenfrei, was ihre schützenden Eigenschaften und ihre Leistungsfähigkeit verbessert.

Außergewöhnliche Materialvielfalt

Magnetron-Sputtern ist bemerkenswert flexibel. Es kann zur Abscheidung fast aller Metalle, Legierungen oder Verbindungen verwendet werden, einschließlich hochschmelzender Materialien, die mit thermischer Verdampfung nicht abgeschieden werden können.

Durch die Verwendung mehrerer Targets (Co-Sputtern) oder die Einführung reaktiver Gase wie Stickstoff oder Sauerstoff in die Vakuumkammer können komplexe Legierungen und keramische Verbindungen (wie Nitride und Oxide) mit präziser Stöchiometrie erzeugt werden.

Der Sputterprozess: Ein Rahmen für die Kontrolle

Die Vorteile gesputterter Schichten sind ein direktes Ergebnis des Prozesses selbst. Das Verständnis seiner Funktionsweise zeigt, warum es die überlegene Wahl für spezifische Anwendungen ist.

Vom festen Target zum Plasma

Im Gegensatz zu Methoden, die Material schmelzen, verwendet das Sputtern ein Plasma in einem Vakuum, um ein festes Target mit Ionen zu bombardieren. Dadurch werden Atome vom Target abgeschlagen, die dann zum Substrat wandern und sich dort ablagern.

Dieser physikalische, nicht-thermische Mechanismus ermöglicht die Abscheidung komplexer Legierungen und Hochtemperaturmaterialien, ohne deren Zusammensetzung zu verändern.

Niedertemperaturabscheidung

Das Substrat kann während der Abscheidung auf oder nahe Raumtemperatur bleiben. Die Energie steckt in den gesputterten Partikeln, nicht in der gesamten Umgebung.

Dies macht das Magnetron-Sputtern ideal zum Beschichten wärmeempfindlicher Substrate, wie Kunststoffe, flexible Elektronik oder bereits verarbeitete Halbleiterbauelemente, die durch hohe Temperaturen beschädigt würden.

Eine hochreine Vakuumumgebung

Der gesamte Prozess wird unter Hochvakuum durchgeführt, wodurch atmosphärische Gase und andere Verunreinigungen entfernt werden.

Dies gewährleistet, dass die resultierende Schicht von hoher Reinheit ist, da das Risiko einer Kontamination während ihres Wachstums minimal ist.

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist ohne Kompromisse. Eine nüchterne Betrachtung der Einschränkungen des Sputterns ist entscheidend für eine fundierte Entscheidung.

Abscheiderate variiert je nach Material

Obwohl das Sputtern für hohe Abscheideraten gelobt wird, hängt dies stark vom Material ab. Metalle sputtern im Allgemeinen sehr schnell.

Dielektrische Materialien wie Keramiken und Oxide können jedoch deutlich niedrigere Abscheideraten aufweisen, was sich auf die Produktionszeit und die Kosten für bestimmte Anwendungen auswirken kann.

Primär ein Sichtlinienprozess

Gesputterte Atome bewegen sich relativ geradlinig vom Target zum Substrat. Während die Partikelstreuung eine gewisse Abdeckung an den Seiten von Merkmalen bietet, handelt es sich im Grunde um einen Sichtlinienprozess.

Das Beschichten hochkomplexer 3D-Formen oder des Inneren tiefer, schmaler Gräben kann eine Herausforderung sein und erfordert möglicherweise eine ausgeklügelte Substratrotation und -manipulation, um Gleichmäßigkeit zu erreichen.

Hohe anfängliche Ausrüstungskosten

Die Komplexität von Vakuumkammern, Hochspannungsnetzteilen und magnetischen Baugruppen bedeutet, dass Sputtersysteme eine erhebliche Kapitalinvestition im Vergleich zu einfacheren Methoden wie der Galvanisierung oder der nasschemischen Abscheidung darstellen.

Nicht ideal für sehr dicke Beschichtungen

Das Verfahren ist für Präzision im Nanometer- bis Mikrometerbereich optimiert. Wenn Ihre Anwendung eine Schichtdicke von Hunderten von Mikrometern oder Millimetern erfordert, sind andere Verfahren wie Thermospritzen oder Plattieren weitaus effizienter und kostengünstiger.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Magnetron-Sputterbeschichtung sollte von Ihrem Endziel bestimmt werden. Die erforderliche Dicke ist eine Konsequenz der benötigten Leistung.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen optischen Beschichtungen oder Halbleitern liegt: Die außergewöhnliche Gleichmäßigkeit und die Kontrolle auf atomarer Ebene über Nanometer-Schichten machen das Sputtern zu einer idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf langlebigen Schutzbeschichtungen für Werkzeuge oder medizinische Implantate liegt: Die hohe Filmdichte und ausgezeichnete Haftung bieten überlegene Verschleißfestigkeit und Biokompatibilität.

- Wenn Ihr Hauptaugenmerk auf schnellen, dicken Massenbeschichtungen liegt: Sie sollten andere Methoden wie Thermospritzen oder Plattieren in Betracht ziehen, da das Sputtern für präzise Dünnschichten optimiert ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Kunststoffe oder Elektronik liegt: Die Niedertemperaturnatur des Prozesses ist ein erheblicher Vorteil gegenüber Hochtemperatur-Verdampfungstechniken.

Letztendlich bietet die Magnetron-Sputterbeschichtung eine unübertroffene Kontrolle über die Struktur und Eigenschaften von Materialien im Nanomaßstab.

Zusammenfassungstabelle:

| Aspekt | Typischer Bereich / Merkmal |

|---|---|

| Dickenbereich | Wenige Ångström (atomare Schichten) bis mehrere Mikrometer |

| Hauptstärke | Präzise Kontrolle, Gleichmäßigkeit und hochwertige Filmeigenschaften |

| Ideal für | Dünnschichten, bei denen die Kontrolle der Materialeigenschaften entscheidend ist |

| Nicht ideal für | Sehr dicke Beschichtungen (Hunderte von Mikrometern/Millimetern) |

Benötigen Sie präzise, hochwertige Dünnschichten für Ihre Anwendung?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Magnetron-Sputtersystemen, um Ihnen eine unübertroffene Kontrolle über Schichtdicke, Gleichmäßigkeit und Materialeigenschaften zu ermöglichen. Ob Sie an Halbleitern, optischen Beschichtungen oder Schutzschichten arbeiten, unsere Expertise stellt sicher, dass Ihr Labor die richtigen Werkzeuge für den Erfolg hat.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Forschung vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen