Kurz gesagt, thermische Verdampfungsschichten sind extrem dünn. Dieser Prozess der physikalischen Gasphasenabscheidung (PVD) ist auf Präzision ausgelegt und erzeugt typischerweise Schichten mit einer Dicke von wenigen Nanometern (nm) bis zu wenigen Mikrometern (µm). Die Stärke dieser Technik liegt in ihrer Fähigkeit, hochuniforme und reine Schichten zu erzeugen, nicht im Aufbau substanzieller Dicke.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die thermische Verdampfung eine Technik ist, die grundlegend für die Erzeugung empfindlicher, hochreiner Dünnschichten mit präziser Kontrolle optimiert ist. Es ist keine Methode zur Herstellung dicker, sperriger oder struktureller Beschichtungen.

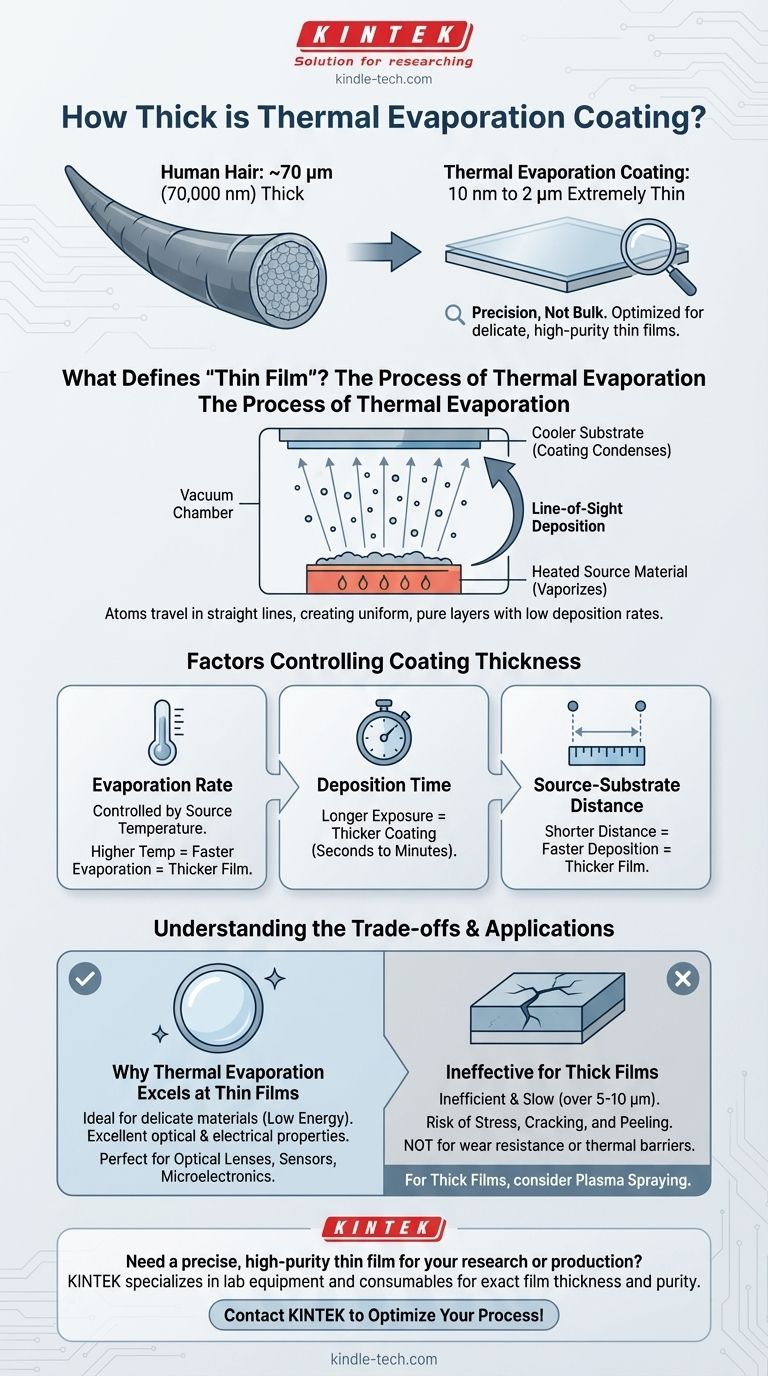

Was definiert eine „Dünnschicht“ bei der thermischen Verdampfung?

Die thermische Verdampfung funktioniert, indem ein Quellmaterial in einem Vakuum erhitzt wird, bis es verdampft. Dieser Dampf wandert dann und kondensiert auf einem kühleren Substrat, wodurch die Beschichtung entsteht. Die Art dieses Prozesses bestimmt die Eigenschaften der resultierenden Schicht.

Der typische Dickenbereich

Die überwiegende Mehrheit der Anwendungen für die thermische Verdampfung umfasst Beschichtungen zwischen 10 Nanometern und 2 Mikrometern. Um dies ins Verhältnis zu setzen: Ein menschliches Haar ist etwa 70 Mikrometer dick. Dieser Prozess arbeitet auf einer Skala, die tausendmal kleiner ist.

Das Prinzip der Sichtlinienabscheidung

Im Hochvakuum der Kammer bewegen sich verdampfte Atome in einer geraden Linie von der Quelle zum Substrat. Diese Sichtlinien-Bewegung ermöglicht die Erzeugung sehr gleichmäßiger Schichten, bedeutet aber auch, dass die Abscheiderate relativ niedrig und sanft ist.

Präzision und Kontrolle

Der Hauptvorteil dieser Methode ist die Kontrolle. Durch sorgfältige Steuerung der Quellentemperatur und der Abscheidungszeit können Ingenieure hochgradig reproduzierbare Schichten mit spezifischen Dicken erzielen, was für Anwendungen wie optische Linsen und elektronische Komponenten von entscheidender Bedeutung ist.

Faktoren, die die Schichtdicke steuern

Das Erreichen einer bestimmten Dicke ist nicht willkürlich; es ist ein direktes Ergebnis mehrerer wichtiger Prozessparameter, die präzise manipuliert werden können.

Verdampfungsrate

Die Temperatur des Quellmaterials steuert direkt, wie schnell es verdampft. Eine höhere Temperatur führt zu einer höheren Verdampfungsrate, wodurch in der gleichen Zeit eine dickere Schicht abgeschieden wird.

Abscheidungszeit

Dies ist der direkteste Kontrollfaktor. Je länger das Substrat dem Materialdampf ausgesetzt ist, desto dicker wird die resultierende Beschichtung. Bei sehr dünnen Schichten kann diese Zeit nur wenige Sekunden betragen.

Abstand zwischen Quelle und Substrat

Die Geometrie der Abscheidungskammer ist entscheidend. Während der Dampf von der Quelle expandiert, nimmt seine Dichte ab. Wenn das Substrat näher an der Quelle platziert wird, führt dies zu einer schnelleren Abscheiderate und einer dickeren Schicht.

Die Kompromisse verstehen

Die Wahl der thermischen Verdampfung ist eine Entscheidung, die auf spezifischen technischen Anforderungen beruht. Ihre Stärken bei der Herstellung von Dünnschichten sind gleichzeitig ihre Einschränkungen für andere Anwendungen.

Warum die thermische Verdampfung bei Dünnschichten hervorragend ist

Dieser Prozess ist ideal für empfindliche Anwendungen, da er dem Substrat nur sehr wenig Energie zuführt. Es ist eine „sanfte“ Beschichtungsmethode, perfekt für Materialien, die schadensempfindlich gegenüber energiereicheren Prozessen wie dem Sputtern sind. Dies führt zu sehr reinen Schichten mit ausgezeichneten optischen oder elektrischen Eigenschaften.

Die Einschränkung bei dicken Schichten

Der Versuch, dicke Beschichtungen (z. B. über 5–10 Mikrometer) mit thermischer Verdampfung aufzubauen, ist ineffizient und oft unwirksam. Der Prozess ist im Vergleich zu anderen Methoden sehr langsam, und es können sich innere Spannungen in der Schicht aufbauen, die dazu führen, dass sie reißt oder sich vom Substrat ablöst.

Wann eine andere Methode erforderlich ist

Für Anwendungen, die dicke Schichten zum Verschleißschutz oder als thermische Barrieren erfordern, sind andere Techniken notwendig. Beispielsweise führt ein verwandter PVD-Prozess namens Plasmaspritzen Material als Pulver in eine heiße Plasmaflamme ein, was die schnelle Erzeugung sehr dicker Schichten ermöglicht.

Die richtige Wahl für Ihre Anwendung treffen

Die Eignung der thermischen Verdampfung hängt vollständig von Ihrem Endziel ab. Die zentrale Frage ist nicht, wie dick die Beschichtung sein kann, sondern welche Eigenschaften die endgültige Oberfläche haben muss.

- Wenn Ihr Hauptaugenmerk auf optischen Beschichtungen, Sensoren oder Mikroelektronik liegt: Die thermische Verdampfung ist die ideale Wahl wegen ihrer Präzision und Fähigkeit, hochreine Schichten im Nanometer- bis Mikrometerbereich zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit, Korrosionsschutz oder thermischen Barrieren liegt: Sie benötigen einen robusten Dickschichtprozess wie Plasmaspritzen oder andere thermische Spritztechnologien.

Letztendlich liegt die Stärke der thermischen Verdampfung nicht in ihrer Fähigkeit, Masse aufzubauen, sondern in ihrer Präzision, funktionale Oberflächen Schicht für Schicht aufzubauen.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich/Merkmal | Wesentlicher Einfluss auf die Dicke |

|---|---|---|

| Dickenbereich | 10 Nanometer (nm) bis 2 Mikrometer (µm) | Definiert den primären Anwendungsbereich des Prozesses. |

| Verdampfungsrate | Gesteuert durch Quellentemperatur | Höhere Rate = dickere Schicht bei gegebener Zeit. |

| Abscheidungszeit | Sekunden bis Minuten | Längere Zeit = dickere Beschichtung. |

| Abstand zwischen Quelle und Substrat | Variiert je nach Kammergeometrie | Kürzerer Abstand = schnellere Abscheidung = dickere Schicht. |

Benötigen Sie eine präzise, hochreine Dünnschicht für Ihre Forschung oder Produktion?

Die thermische Verdampfung ist ideal für die Herstellung empfindlicher Beschichtungen für optische Linsen, elektronische Komponenten und Sensoren. Bei KINTEK sind wir darauf spezialisiert, die richtigen Laborgeräte und Verbrauchsmaterialien bereitzustellen, um genau die Schichtdicke und Reinheit zu erzielen, die Ihre Anwendung erfordert.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Abscheidungsprozesses helfen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung