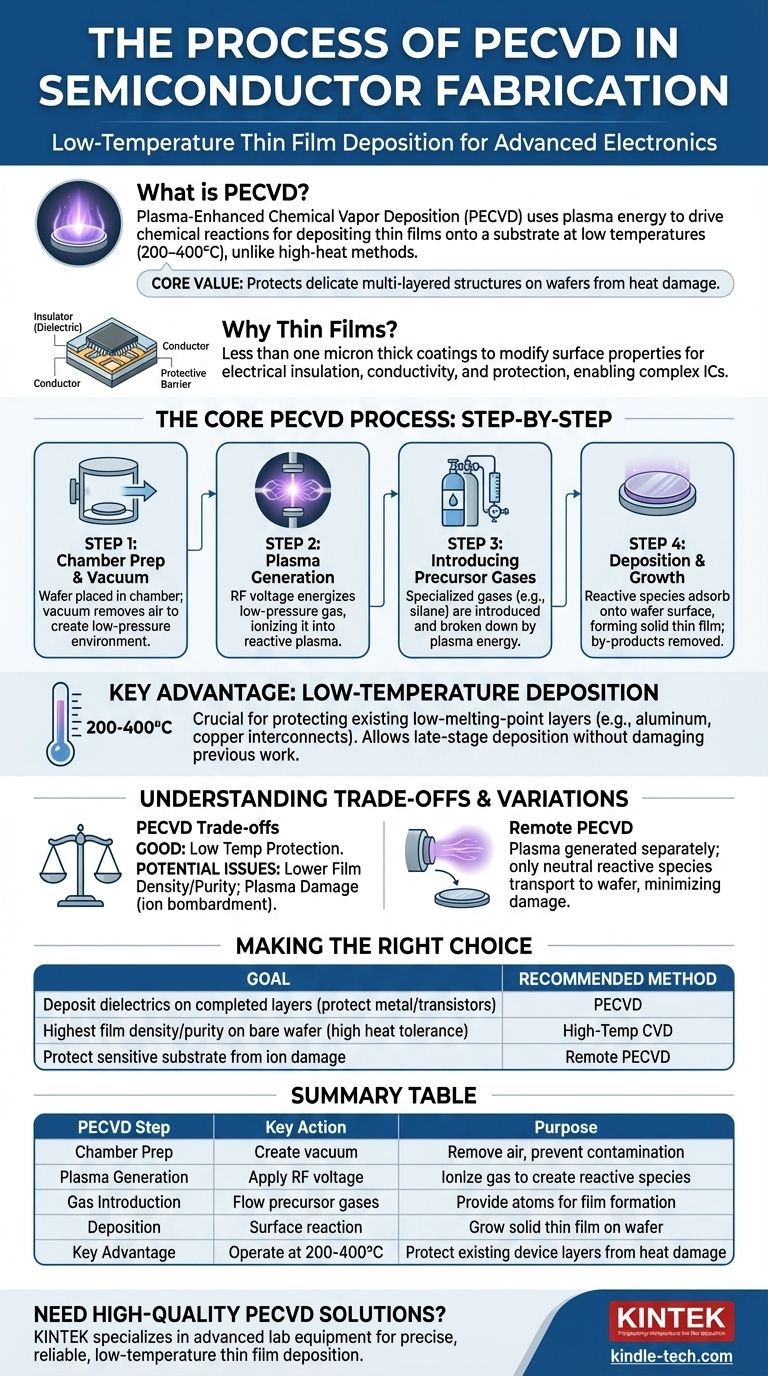

In der Halbleiterfertigung ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Verfahren zur Abscheidung von dünnen Materialschichten auf einem Substrat, wie einem Siliziumwafer. Im Gegensatz zu herkömmlichen Methoden, die hohe Temperaturen erfordern, nutzt PECVD Energie aus einem Plasma, um die chemischen Reaktionen anzutreiben, was eine hochwertige Abscheidung der Schicht bei deutlich niedrigeren Temperaturen ermöglicht.

Der Kernwert der PECVD liegt in ihrer Fähigkeit, wesentliche isolierende oder leitende Schichten bei niedrigen Temperaturen abzuscheiden. Dies schützt die bereits auf einem Halbleiterwafer aufgebauten, empfindlichen, mehrschichtigen Strukturen, die durch Hochtemperaturprozesse beschädigt oder zerstört würden.

Warum Dünnschichten in Halbleitern entscheidend sind

Modifizierung der Oberflächeneigenschaften

Dünnschichten sind Beschichtungen, oft weniger als ein Mikrometer dick, die auf ein Substrat aufgebracht werden, um dessen Oberflächeneigenschaften grundlegend zu verändern. Dies ist eine grundlegende Technik in der modernen Elektronikfertigung.

Wesentliche Funktionen in einem Chip

In einem Halbleiterbauelement erfüllen diese Schichten kritische Funktionen. Sie können als elektrische Isolatoren (Dielektrika), Leiter oder Schutzbarrieren gegen Korrosion und Verschleiß dienen und so die Herstellung komplexer integrierter Schaltungen ermöglichen.

Der Kernprozess der PECVD: Eine schrittweise Aufschlüsselung

Schritt 1: Kammerpräparation und Vakuum

Das Substrat (Wafer) wird in eine Reaktionskammer eingebracht. Ein Vakuumsystem entfernt die Luft und erzeugt einen Unterdruck, der notwendig ist, um ein Plasma aufrechtzuerhalten und Kontamination zu verhindern.

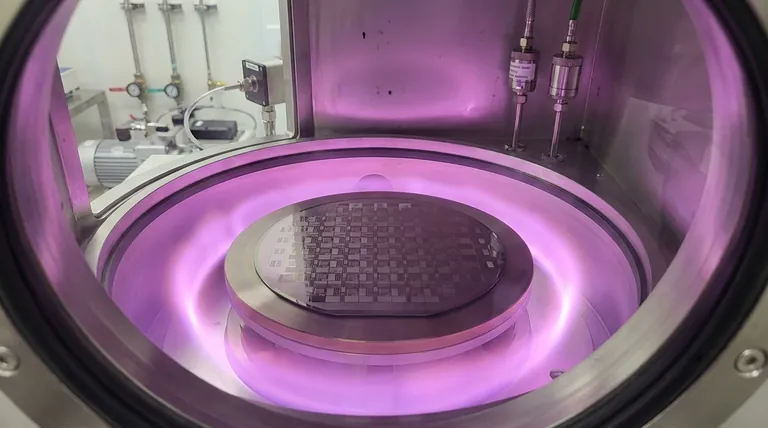

Schritt 2: Plasmaerzeugung

Eine externe Energiequelle, typischerweise eine Hochfrequenzspannung (HF), wird an eine Elektrode in der Kammer angelegt. Dies regt das Gas unter geringem Druck an, wodurch es ionisiert wird und ein Plasma entsteht, das oft als charakteristische Glimmentladung sichtbar ist.

Schritt 3: Einbringen der Vorläufergase

Spezialisierte Vorläufergase, die die Atome für die gewünschte Schicht enthalten (z. B. Silan für Siliziumschichten), werden in die Kammer geleitet. Die hohe Energie des Plasmas spaltet diese Gasmoleküle in hochreaktive chemische Spezies (Ionen und Radikale) auf.

Schritt 4: Abscheidung und Schichtwachstum

Diese reaktiven Spezies diffundieren durch die Kammer und adsorbieren auf der kühleren Oberfläche des Wafers. Dort reagieren sie auf der Oberfläche und bilden eine feste, stabile Dünnschicht. Unerwünschte Nebenprodukte der Reaktion werden kontinuierlich durch die Vakuumpumpe entfernt.

Der Hauptvorteil: Niedertemperaturabscheidung

Schutz bestehender Strukturen

Das definierende Merkmal der PECVD ist ihre niedrige Betriebstemperatur, die oft im Bereich von 200–400 °C liegt. Ein moderner Mikroprozessor besteht aus vielen Schichten, einschließlich metallischer Verbindungen (wie Aluminium oder Kupfer), die niedrige Schmelzpunkte haben.

Ermöglichung komplexer Bauteile

Hochtemperaturabscheidungsverfahren (oft >600 °C) würden diese zuvor gefertigten Schichten schmelzen oder beschädigen. PECVD ermöglicht die Abscheidung kritischer Schichten spät im Herstellungsprozess, ohne die bereits geleistete Arbeit zu zerstören, was sie für fortschrittliche Elektronik unverzichtbar macht.

Verständnis der Kompromisse

Schichtqualität vs. Temperatur

Obwohl gut, können PECVD-Schichten manchmal eine geringere Dichte aufweisen oder mehr Verunreinigungen (wie Wasserstoff aus den Vorläufergasen) enthalten als Schichten, die mit Hochtemperaturverfahren abgeschieden werden. Die geringere thermische Energie bedeutet, dass sich die Atome möglicherweise nicht in einer perfekt geordneten Struktur anordnen.

Potenzial für Plasmaschäden

Die energiereichen Ionen im Plasma können während der Abscheidung auf die Waferoberfläche einwirken. Dieser physische Aufprall kann manchmal Defekte oder Spannungen in das Substrat oder die Schicht selbst einbringen.

Eine wichtige Variante: Remote PECVD

Um Plasmaschäden zu mildern, wird ein Verfahren namens Remote PECVD eingesetzt. Bei dieser Methode wird das Plasma in einem separaten Bereich erzeugt, und nur die chemisch reaktiven, aber elektrisch neutralen Spezies werden zum Wafer transportiert. Dies schützt das empfindliche Substrat vor direktem Ionenbeschuss.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl eines Abscheidungsverfahrens wird die Entscheidung immer von den spezifischen Anforderungen des Fertigungsschritts bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung dielektrischer Schichten auf fertigen Bauteilschichten liegt: PECVD ist die Standardwahl, um thermische Schäden an bestehenden metallischen Verbindungen und empfindlichen Transistoren zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Schichtdichte und -reinheit auf einem blanken Wafer liegt: Die Hochtemperatur-CVD (Chemical Vapor Deposition) kann überlegen sein, aber nur, wenn das Substrat extremer Hitze standhält.

- Wenn Ihr Hauptaugenmerk auf dem Schutz eines hochsensiblen Substrats vor jeglichen Ionenschäden liegt: Remote PECVD bietet die Vorteile der niedrigen Temperatur und minimiert gleichzeitig das Risiko von plasmaverursachten Defekten.

Letztendlich ist PECVD eine Eckpfeilertechnologie, die die Komplexität und Dichte moderner Halbleiterbauelemente ermöglicht, indem sie die kritische Herausforderung der Niedertemperatur-Dünnschichtabscheidung löst.

Zusammenfassungstabelle:

| PECVD-Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| Kammerpräparation | Vakuum erzeugen | Luft entfernen, Kontamination verhindern |

| Plasmaerzeugung | HF-Spannung anlegen | Gas ionisieren, um reaktive Spezies zu erzeugen |

| Gaszufuhr | Vorläufergase einleiten | Atome für die Schichtbildung bereitstellen |

| Abscheidung | Oberflächenreaktion | Feste Dünnschicht auf Wafer wachsen lassen |

| Hauptvorteil | Betrieb bei 200–400 °C | Bestehende Bauteilschichten vor Hitzeschäden schützen |

Benötigen Sie hochwertige PECVD-Lösungen für Ihre Halbleiterfertigung? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere Expertise gewährleistet zuverlässige Niedertemperaturprozesse, die Ihre empfindlichen Waferstrukturen schützen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PECVD-Systeme Ihren Ertrag und die Leistung in der Halbleiterfertigung steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen