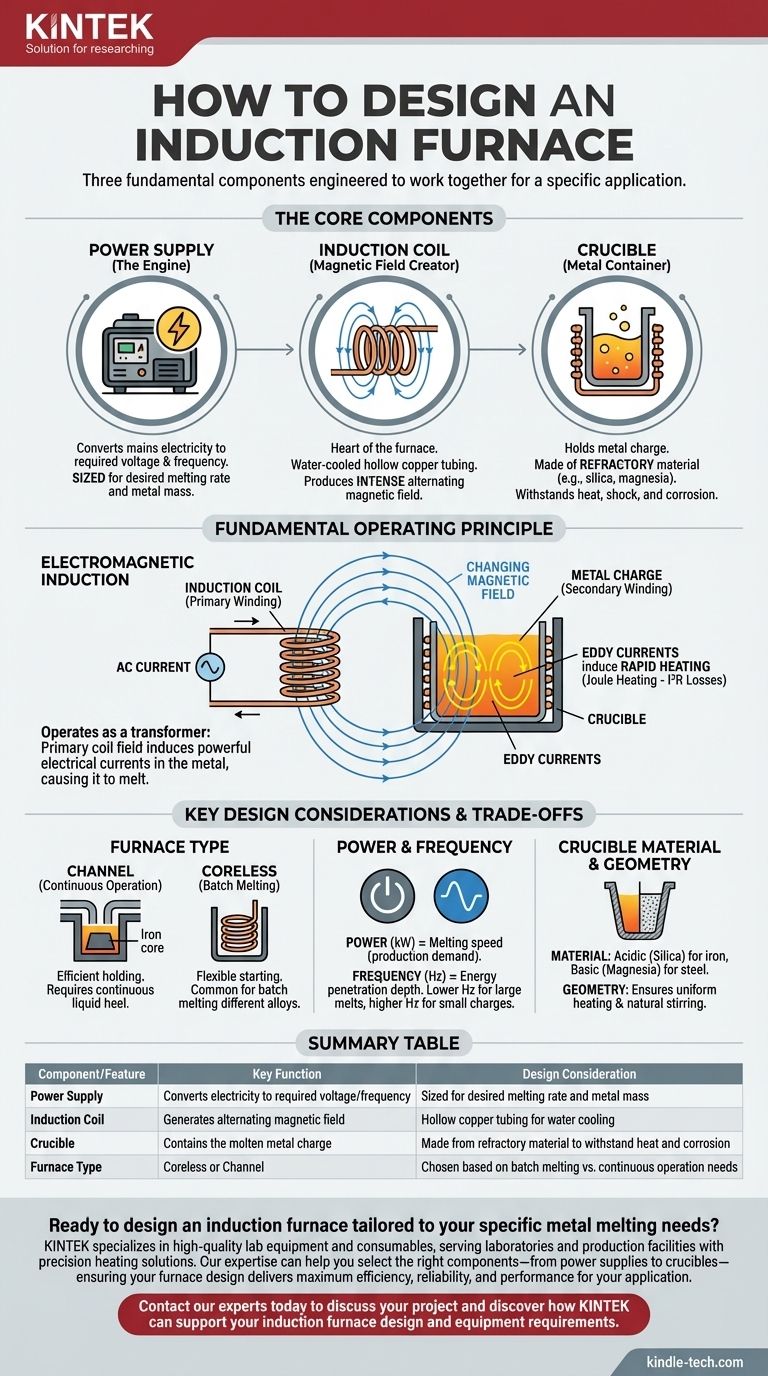

Die Konstruktion eines Induktionsofens ist ein Prozess, der sich auf drei grundlegende Komponenten konzentriert: eine Stromversorgung zur Bereitstellung der notwendigen elektrischen Energie, eine Induktionsspule zur Erzeugung eines starken wechselnden Magnetfelds und einen feuerfesten Tiegel zur sicheren Aufnahme des zu schmelzenden Metalls. Die Wirksamkeit des endgültigen Designs hängt davon ab, wie diese Elemente für eine spezifische Anwendung zusammenwirken.

Der Schlüssel zur Konstruktion eines effektiven Induktionsofens besteht darin, ihn nicht als einfachen Behälter für Wärme zu betrachten, sondern als einen sorgfältig konstruierten Transformator. Die Designentscheidungen für Spule, Stromversorgung und Tiegel dienen alle einem Ziel: die elektromagnetische Energie effizient in die Metallladung zu übertragen, die als Sekundärspule des Transformators fungiert.

Die Kernkomponenten eines Induktionsofens

Jedes Induktionsofendesign beginnt mit dem Verständnis seiner drei primären Systeme. Jedes muss entsprechend dem Verwendungszweck spezifiziert werden.

Die Stromversorgung: Der Motor des Ofens

Die Stromversorgung wandelt den Netzstrom in die Spannung und Frequenz um, die zum Betrieb der Induktionsspule erforderlich sind. Ihre Kapazität ist eine primäre Designüberlegung.

Die Dimensionierung der Stromversorgung steht in direktem Zusammenhang mit der gewünschten Schmelzrate und der Masse des Metalls. Wie in den Referenzen erwähnt, erfordern einige Anwendungen eine sehr hohe Leistung für schnelles Schmelzen, während andere nur eine moderate Leistung zum Warmhalten des Metalls benötigen.

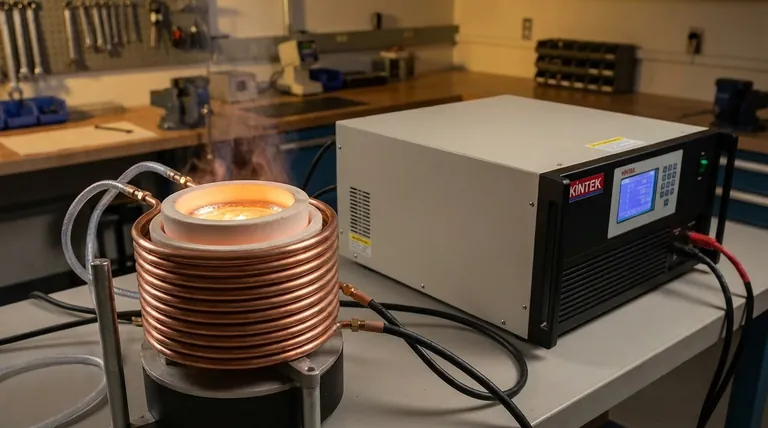

Die Induktionsspule: Erzeugung des Magnetfelds

Die Induktionsspule ist das Herzstück des Ofens. Sie ist typischerweise eine Spirale aus hohlen Kupferrohren, durch die Kühlwasser fließt.

Wenn sie von der Stromversorgung mit Energie versorgt wird, erzeugt diese Spule ein intensives und sich schnell änderndes Magnetfeld in dem vom Tiegel umschlossenen Raum.

Der Tiegel: Aufnahme des geschmolzenen Metalls

Der Tiegel ist das Gefäß, das die Metallladung aufnimmt. Er sitzt innerhalb der Induktionsspule, berührt diese aber nicht.

Diese Komponente muss aus einem feuerfesten Material gefertigt sein. Das bedeutet, sie muss ein schlechter elektrischer Leiter sein, um sich nicht selbst zu erhitzen, und sie muss extremen Temperaturschocks und der korrosiven Wirkung von geschmolzenem Metall standhalten können.

Das grundlegende Funktionsprinzip: Elektromagnetische Induktion

Das Geniale an einem Induktionsofen ist seine Fähigkeit, das Metall direkt zu erhitzen, ohne externe Flamme oder Heizelement. Dies wird durch die Anwendung der Prinzipien eines Transformators erreicht.

Funktion als Transformator

Das System ist als einfacher Luftkern-Transformator konzipiert. Die Induktionsspule des Ofens fungiert als Primärwicklung.

Die Metallladung, die im Tiegel platziert wird, fungiert als einwindige Sekundärwicklung. Das von der Primärspule erzeugte Magnetfeld durchdringt das Metall und schließt den Transformatorkreis.

Wärmeerzeugung durch Wirbelströme

Da die Stromversorgung der Spule Wechselstrom (AC) zuführt, ändert sich das von ihr erzeugte Magnetfeld ständig.

Dieses sich ändernde Magnetfeld induziert starke elektrische Ströme, sogenannte Wirbelströme, die innerhalb der Metallladung selbst fließen. Der natürliche elektrische Widerstand des Metalls führt dazu, dass es sich schnell erhitzt und schmilzt, wenn diese intensiven Ströme darin zirkulieren – ein Prinzip, das als Joulesche Wärme (I²R-Verluste) bekannt ist.

Wichtige Designüberlegungen und Kompromisse

Jenseits der grundlegenden Komponenten erfordert ein robustes Design kritische Entscheidungen bezüglich der Architektur und der Betriebsparameter des Ofens.

Ofentyp: Kanalofen vs. kernloser Ofen

Die Referenzen beschreiben einen Kanalinduktionsofen, der einen Eisenkern enthält, um das Magnetfeld in einem spezifischen "Kanal" aus geschmolzenem Metall zu konzentrieren. Dieses Design ist hocheffizient, um große Mengen Metall auf Temperatur zu halten, erfordert aber einen kontinuierlichen flüssigen Rest, um zu funktionieren.

Die Alternative ist ein kernloser Induktionsofen, der nur aus Spule und Tiegel besteht. Dieses Design ist flexibler für den Start mit einer kalten festen Ladung und wird häufig für das Chargenschmelzen verschiedener Legierungen verwendet.

Leistungs- und Frequenzwahl

Die Nennleistung (in Kilowatt) bestimmt, wie schnell eine bestimmte Menge Metall geschmolzen werden kann. Dies muss an die Produktionsanforderungen angepasst werden.

Die Betriebsfrequenz (in Hertz) ist ebenso entscheidend. Niedrigere Frequenzen dringen tiefer in die Metallladung ein und sind ideal für Schmelzen mit großem Durchmesser. Höhere Frequenzen erzeugen Wärme näher an der Oberfläche und sind besser für kleinere Ladungen geeignet.

Tiegelmaterial und Geometrie

Die Wahl des feuerfesten Materials für den Tiegel wird durch die Art des zu schmelzenden Metalls bestimmt. Ein saures feuerfestes Material wie Siliziumdioxid wird für Eisen verwendet, während ein basisches feuerfestes Material wie Magnesia für Stahl benötigt wird, um unerwünschte chemische Reaktionen zu verhindern.

Form und Größe des Tiegels müssen so gestaltet sein, dass sie effizient mit dem von der Spule erzeugten Magnetfeld koppeln, um eine gleichmäßige Erwärmung zu gewährleisten und eine natürliche Rührwirkung im Schmelzbad zu fördern.

Anpassung des Designs an die Anwendung

Das optimale Design ist immer dasjenige, das ein spezifisches Betriebsziel am besten erfüllt. Berücksichtigen Sie Ihr primäres Ziel bei wichtigen Entscheidungen.

- Wenn Ihr Hauptaugenmerk auf großem, kontinuierlichem Betrieb oder Warmhalten liegt: Ein Kanalofen ist aufgrund seiner hervorragenden thermischen und elektrischen Effizienz oft die energieeffizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Chargenschmelzen verschiedener Legierungen liegt: Ein kernloser Induktionsofen bietet größere Betriebsflexibilität und ist zwischen verschiedenen Metallarten leichter vollständig zu entleeren und zu reinigen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Effizienz liegt: Passen Sie die Frequenz der Stromversorgung sorgfältig an die Größe des zu schmelzenden Materials an, um die Eindringtiefe der Energie zu steuern und Wärmeverluste zu minimieren.

Letztendlich ist ein erfolgreiches Induktionsofendesign ein präzises Gleichgewicht zwischen elektrischen Prinzipien, Materialwissenschaft und den spezifischen Produktionsanforderungen der Anwendung.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Designüberlegung |

|---|---|---|

| Stromversorgung | Wandelt Elektrizität in erforderliche Spannung/Frequenz um | Dimensioniert für gewünschte Schmelzrate und Metallmasse |

| Induktionsspule | Erzeugt wechselndes Magnetfeld | Hohle Kupferrohre zur Wasserkühlung |

| Tiegel | Enthält die geschmolzene Metallladung | Hergestellt aus feuerfestem Material, um Hitze und Korrosion standzuhalten |

| Ofentyp | Kernlos oder Kanal | Auswahl basierend auf Chargenschmelzen vs. kontinuierlichem Betrieb |

Bereit, einen Induktionsofen zu entwerfen, der auf Ihre spezifischen Metallschmelzanforderungen zugeschnitten ist?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und beliefert Labore und Produktionsstätten mit präzisen Heizlösungen. Unsere Expertise kann Ihnen helfen, die richtigen Komponenten – von Stromversorgungen bis zu Tiegeln – auszuwählen und sicherzustellen, dass Ihr Ofendesign maximale Effizienz, Zuverlässigkeit und Leistung für Ihre Anwendung liefert.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und zu erfahren, wie KINTEK Sie bei Ihrem Induktionsofendesign und Ihren Ausrüstungsanforderungen unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Labor-Muffelofen-Bodenhub-Muffelofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Was ist die Hochtemperatur eines Rohrofens? Finden Sie das richtige Modell für Ihre Anwendung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse