Um Magnetronsputtern durchzuführen, platzieren Sie das abzuscheidende Material (das Target) und die zu beschichtende Komponente (das Substrat) in einer Vakuumkammer. Hinter dem Target wird ein starkes Magnetfeld angelegt, und eine hohe Spannung wird verwendet, um ein Plasma aus einem Inertgas zu zünden. Dieses Plasma beschießt das Target und schleudert Atome heraus, die dann zum Substrat wandern und sich dort ablagern, wodurch ein dünner, gleichmäßiger Film entsteht.

Das Kernkonzept, das man verstehen muss, ist, dass das Magnetronsputtern ein hoch effizienter Beschichtungsprozess ist, bei dem ein Magnetfeld verwendet wird, um Elektronen in der Nähe der Targetoberfläche einzuschließen. Diese Einschränkung erhöht die Ionisierung der Gasatome dramatisch, was zu einer viel höheren Rate des Targetbeschusses und einer schnelleren, dichteren Filmbildung im Vergleich zu älteren Sputterverfahren führt.

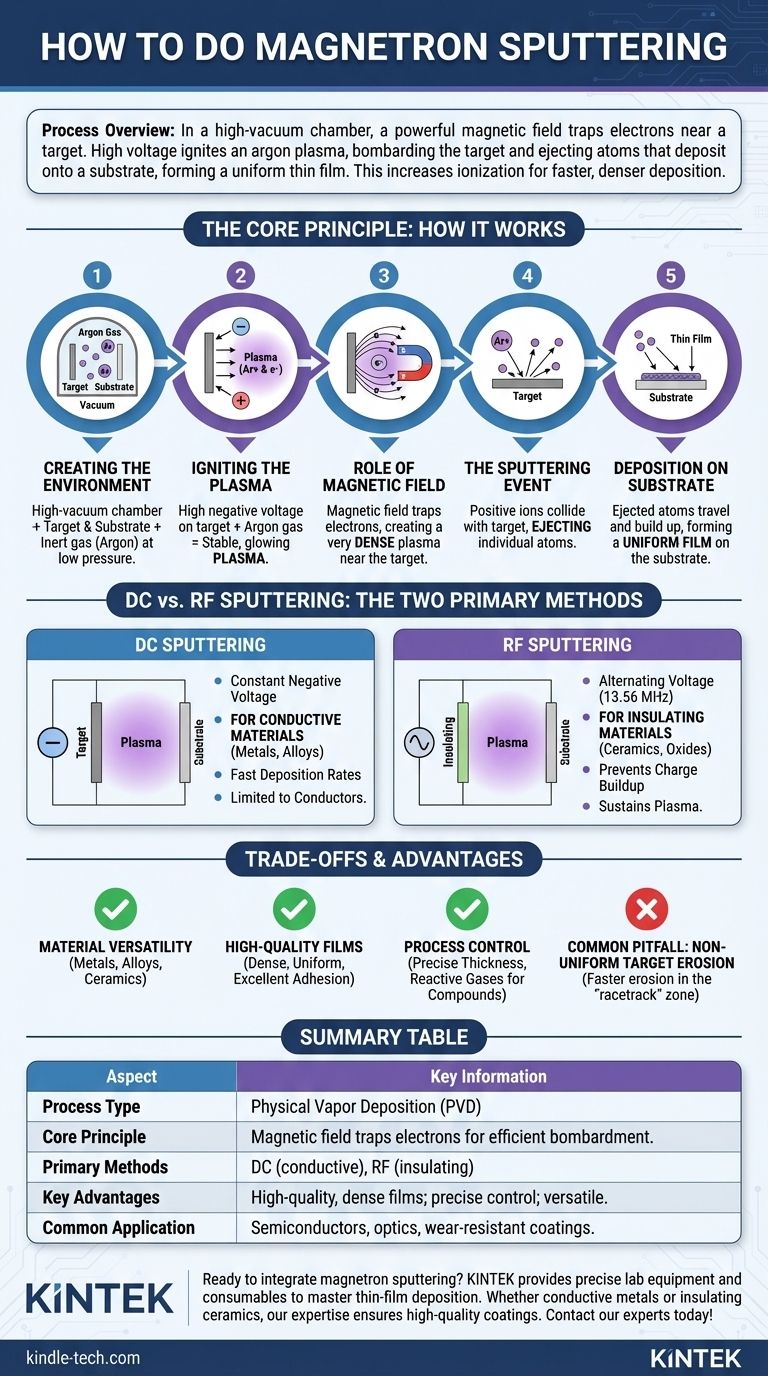

Das Kernprinzip: Wie Magnetronsputtern funktioniert

Das Magnetronsputtern ist eine Art der physikalischen Gasphasenabscheidung (PVD). Der Prozess lässt sich in einige grundlegende Schritte unterteilen, die in einer Hochvakuumeinrichtung ablaufen.

Die Umgebung schaffen

Zuerst werden sowohl das Target (das Quellmaterial, das Sie abscheiden möchten) als auch das Substrat (das Objekt, das Sie beschichten möchten) in einer Vakuumkammer platziert. Die Kammer wird auf einen sehr niedrigen Druck evakuiert, um Verunreinigungen zu entfernen.

Anschließend wird ein Inertgas, meistens Argon, bei niedrigem, kontrolliertem Druck in die Kammer eingeleitet.

Das Plasma zünden

Auf das Targetmaterial wird eine hohe negative Spannung angelegt, oft mehrere hundert Volt. Dieses starke elektrische Feld zieht freie Elektronen an und beschleunigt sie.

Diese energiereichen Elektronen kollidieren mit den neutralen Argon-Gasatomen, schlagen deren Elektronen heraus und erzeugen eine stabile, leuchtende Entladung aus positiven Argonionen und freien Elektronen, bekannt als Plasma.

Die Rolle des Magnetfeldes

Dies ist der entscheidende Schritt, der das „Magnetron“-Sputtern definiert. Hinter dem Target wird ein starkes Magnetfeld konfiguriert.

Dieses Magnetfeld fängt die hochmobilen Elektronen in einem konzentrierten Bereich nahe der Targetoberfläche ein. Dies erhöht die Wahrscheinlichkeit drastisch, dass ein Elektron mit einem Argonatom kollidiert und dieses ionisiert.

Das Ergebnis ist ein sehr dichtes, stabiles Plasma, das sich genau dort befindet, wo es am meisten benötigt wird – direkt vor dem Target.

Das Sputterereignis

Die positiv geladenen Argonionen im dichten Plasma werden nun stark vom negativ geladenen Target angezogen.

Sie beschleunigen auf die Targetoberfläche zu und kollidieren mit immenser kinetischer Energie mit ihr. Dieser Beschuss überträgt genügend Energie, um einzelne Atome aus dem Targetmaterial herauszuschlagen oder zu „sputtern“.

Abscheidung auf dem Substrat

Diese aus dem Target ausgestoßenen Atome wandern durch die Vakuumkammer und landen auf dem Substrat.

Im Laufe der Zeit bauen sich diese Atome Schicht für Schicht auf und bilden einen dünnen, gleichmäßigen und oft sehr dichten Film auf der Oberfläche des Substrats.

Die zwei Hauptmethoden: DC- vs. HF-Sputtern

Die Wahl der Stromversorgung ist die kritischste Entscheidung bei der Einrichtung eines Magnetronsputterprozesses. Sie wird ausschließlich durch die elektrischen Eigenschaften Ihres Targetmaterials bestimmt.

DC-Sputtern (Gleichstrom)

Beim DC-Sputtern wird eine konstante negative Spannung an das Target angelegt. Diese Methode ist sehr effizient und liefert schnelle Abscheidungsraten.

Ihre Anwendung ist auf elektrisch leitfähige Materialien beschränkt, wie Metalle und transparente leitfähige Oxide. Würde man sie mit einem isolierenden Material verwenden, würde sich positive Ladung auf der Targetoberfläche aufbauen, die die negative Vorspannung neutralisiert und den Sputterprozess schnell stoppt.

HF-Sputtern (Hochfrequenz)

Das HF-Sputtern verwendet eine Wechselstromversorgung, die die Spannung schnell zwischen positiv und negativ umschaltet, typischerweise mit einer Frequenz von 13,56 MHz.

Während des positiven Zyklus zieht das Target Elektronen an, die die während des negativen Zyklus angesammelte positive Ionenladung neutralisieren. Dies verhindert den Ladungsaufbau und ermöglicht das Sputtern von elektrisch isolierenden (dielektrischen) Materialien wie Keramiken, Quarz oder Oxiden.

Die Kompromisse und Vorteile verstehen

Obwohl das Magnetronsputtern unglaublich vielseitig ist, weist es spezifische Eigenschaften auf, die es für bestimmte Anwendungen besser geeignet machen als für andere.

Vorteil: Materialvielfalt

Eine Hauptstärke des Sputterns ist die Fähigkeit, eine breite Palette von Materialien abzuscheiden. Metalle, Legierungen und sogar keramische Verbindungen können zu Targets verarbeitet und effektiv abgeschieden werden.

Vorteil: Hochwertige Filme

Die hohe kinetische Energie der gesputterten Atome führt zu Filmen, die typischerweise sehr dicht, gleichmäßig und haftfest auf dem Substrat sind. Die Atome können sogar leicht in die Substratoberfläche eindringen und eine starke Bindung erzeugen.

Vorteil: Prozesskontrolle

Ingenieure haben eine präzise Kontrolle über die Filmdicke bis hinunter in den Angström-Bereich. Darüber hinaus kann durch das Einbringen reaktiver Gase (wie Sauerstoff oder Stickstoff) in die Kammer direkt auf dem Substrat Verbindungsfilme wie Titannitrid oder Aluminiumoxid gebildet werden.

Häufige Fallstricke: Ungleichmäßige Targeterosion

Das Magnetfeld, das den Prozess effizient macht, verursacht auch ein häufiges Problem. Das Plasma wird in einem bestimmten ringförmigen Bereich auf dem Target konzentriert, bekannt als „Rennstrecke“ (Racetrack).

Dies führt dazu, dass das Targetmaterial in dieser Zone viel schneller erodiert, was die Langzeitstabilität der Abscheidungsrate beeinträchtigen und die Gesamtmenge des Materials begrenzen kann, die von einem einzigen Target verwendet werden kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der korrekten Sputtermethode ist entscheidend, um das gewünschte Ergebnis zu erzielen. Ihre Entscheidung sollte direkt auf dem Material basieren, das Sie abscheiden möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien liegt (wie die meisten Metalle und Legierungen): Das DC-Magnetronsputtern ist die effizienteste und kostengünstigste Wahl und bietet die höchsten Abscheidungsraten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender oder dielektrischer Materialien liegt (wie Keramiken, SiO₂ oder Al₂O₃): Das HF-Magnetronsputtern ist erforderlich, um eine Ansammlung von Ladung auf der Targetoberfläche zu verhindern und das Plasma aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Verbundfilme liegt (wie Nitride oder Oxide): Sie verwenden reaktives Sputtern und wählen entweder eine DC- oder HF-Stromversorgung, je nachdem, ob Ihr Basis-Targetmaterial leitfähig oder isolierend ist.

Indem Sie diese Grundprinzipien und Unterschiede verstehen, können Sie das Magnetronsputtern effektiv nutzen, um Oberflächen mit präzise kontrollierten Eigenschaften für Ihr Projekt zu entwickeln.

Zusammenfassungstabelle:

| Aspekt | Wichtige Informationen |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Magnetfeld fängt Elektronen ein, um ein dichtes Plasma für einen effizienten Targetbeschuss zu erzeugen. |

| Hauptmethoden | DC-Sputtern (leitfähige Materialien), HF-Sputtern (isolierende Materialien) |

| Wichtigste Vorteile | Hochwertige, dichte Filme; ausgezeichnete Haftung; präzise Dickenkontrolle; Materialvielfalt. |

| Häufige Anwendung | Abscheidung von Metallen, Legierungen und Keramiken für Halbleiter, Optik und verschleißfeste Beschichtungen. |

Bereit, das Magnetronsputtern in die Fähigkeiten Ihres Labors zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um die Dünnschichtabscheidung zu meistern. Ob Sie mit leitfähigen Metallen oder isolierenden Keramiken arbeiten, unsere Expertise stellt sicher, dass Sie die für Ihre Forschung und Entwicklung entscheidenden hochwertigen, gleichmäßigen Beschichtungen erzielen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK-Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen