Um es direkt zu sagen: Sowohl Kalzinierung als auch Röstung können in einem Flammofen durchgeführt werden. Die Kalzinierung ist jedoch ein spezifischerer thermischer Prozess, der je nach Material und gewünschtem Ergebnis auch in speziellen Anlagen wie Muffelöfen und Schachtöfen durchgeführt werden kann.

Die Wahl des Ofens ist nicht willkürlich; sie wird durch das grundlegende Ziel des Prozesses bestimmt. Das Rösten erfordert eine Reaktion mit Luft, während die Kalzinierung ein kontrolliertes Erhitzen zur Zersetzung eines Materials erfordert, wodurch Ofendesign und Atmosphärenkontrolle zu den kritischen Faktoren werden.

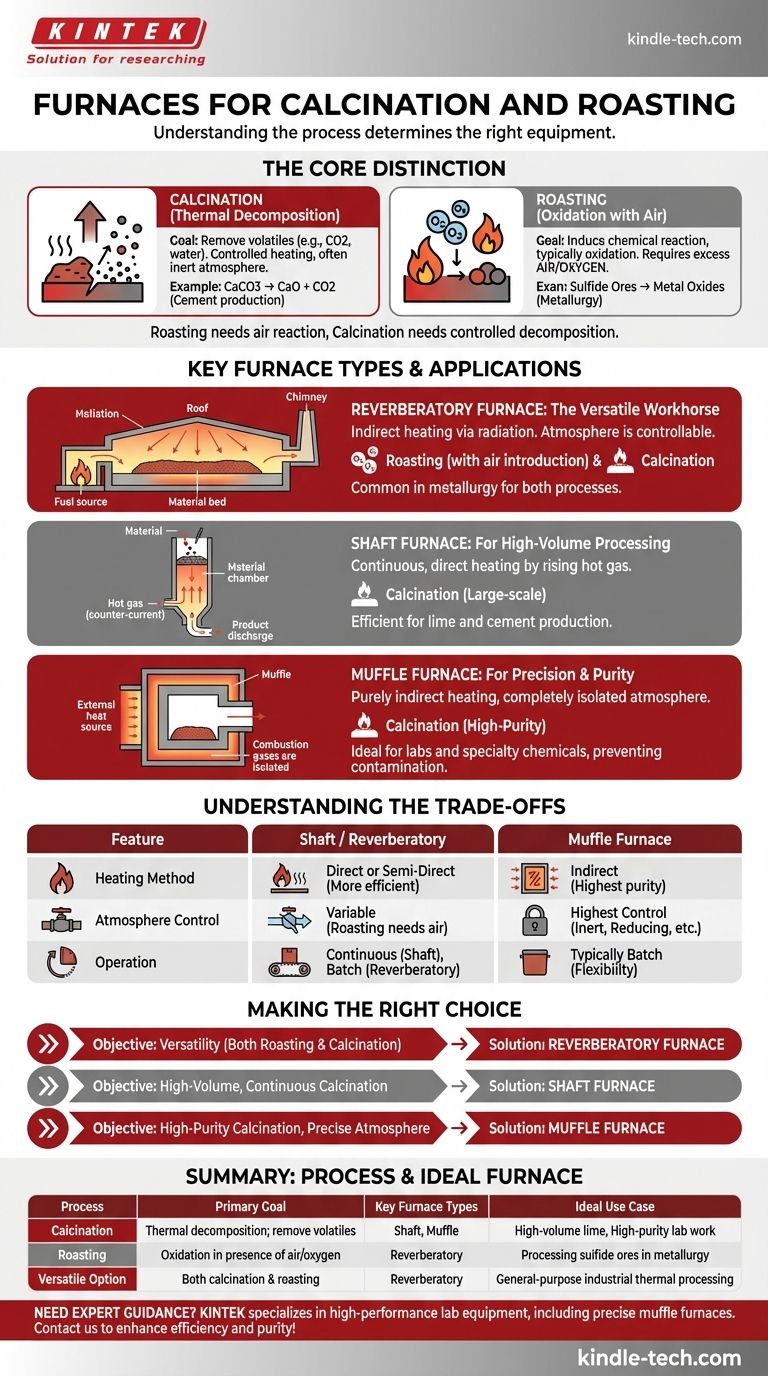

Definition der Prozesse: Kalzinierung vs. Röstung

Das Verständnis des Unterschieds zwischen diesen beiden thermischen Behandlungen ist der Schlüssel zur Auswahl der richtigen Ausrüstung. Obwohl beide das Erhitzen beinhalten, sind ihre Ziele grundlegend unterschiedlich.

Was ist Kalzinierung?

Kalzinierung ist ein thermischer Zersetzungsprozess. Ihr Ziel ist es, ein festes Material in einer kontrollierten Atmosphäre auf eine hohe Temperatur zu erhitzen, um flüchtige Bestandteile auszutreiben.

Dies geschieht, um absorbiertes Wasser, Kohlendioxid oder andere flüchtige Substanzen zu entfernen. Ein Paradebeispiel ist die Zementherstellung, bei der Calciumcarbonat kalziniert wird, um Calciumoxid (Kalk) und Kohlendioxid zu produzieren.

Was ist Röstung?

Rösten hingegen ist ein Prozess des Erhitzens eines Feststoffs in Gegenwart von überschüssiger Luft oder Sauerstoff.

Das Ziel des Röstens ist nicht nur die Zersetzung des Materials, sondern die Induktion einer spezifischen chemischen Reaktion, typischerweise Oxidation. Es ist ein häufiger Schritt bei der Verarbeitung von Sulfiderzen, um sie in leichter reduzierbare Metalloxide umzuwandeln.

Wichtige Ofentypen und ihre Anwendungen

Obwohl ein Flammofen eine häufige Antwort ist, ist er nicht die einzige. Die drei primären Ofenkonfigurationen dienen jeweils einem bestimmten Zweck.

Der Flammofen: Das vielseitige Arbeitspferd

Dieser Ofen ist so konstruiert, dass das Material erhitzt wird, ohne in direkten Kontakt mit der Brennstoffquelle zu kommen. Die Wärme wird vom Dach und den Wänden auf das Materialbett abgestrahlt.

Sein Design ermöglicht eine ausreichende Kontrolle über die Atmosphäre, wodurch er sowohl für das Rösten (durch Zuführen von Luft) als auch für die Kalzinierung geeignet ist. Diese Vielseitigkeit macht ihn zu einer häufigen Wahl in der Metallurgie.

Der Schachtofen: Für die Großserienverarbeitung

Ein Schachtofen ist eine hohe, vertikale Kammer, in die Material von oben eingeführt wird und nach unten bewegt. Er wird durch einen Gegenstrom heißer Gase beheizt, die von unten aufsteigen.

Diese Konfiguration ist äußerst effizient für großtechnische, kontinuierliche Kalzinierungsprozesse. Ihre prominenteste Anwendung findet sie bei der Herstellung von Kalk und Zement.

Der Muffelofen: Für Präzision und Reinheit

In einem Muffelofen wird das zu erhitzende Material in eine separate Kammer oder "Muffel" gelegt, die dann von außen beheizt wird.

Diese vollständige Isolation von Verbrennungsgasen bietet eine hochreine, präzise kontrollierte Atmosphäre. Er ist die ideale Wahl für die Kalzinierung, bei der die Vermeidung von Kontaminationen entscheidend ist, wie in Laborumgebungen oder für die Spezialchemikalienproduktion.

Die Kompromisse verstehen

Die Wahl zwischen diesen Öfen hängt davon ab, Effizienz, Reinheit und Prozessanforderungen auszubalancieren.

Direkte vs. indirekte Beheizung

Schacht- und Flammofen verwenden eine direktere Methode der Wärmeübertragung von Verbrennungsgasen. Muffelöfen verwenden eine rein indirekte Beheizung, die Reinheit gewährleistet, aber weniger energieeffizient sein kann.

Atmosphärenkontrolle

Das Rösten erfordert grundsätzlich eine oxidierende Atmosphäre (Luft). Die Kalzinierung kann eine inerte, reduzierende oder spezifische Gasatmosphäre erfordern. Ein Muffelofen bietet den höchsten Grad an Atmosphärenkontrolle, wodurch er für empfindliche Kalzinierungsaufgaben überlegen ist.

Batch- vs. kontinuierlicher Betrieb

Schachtöfen sind für den kontinuierlichen Betrieb mit hohem Durchsatz konzipiert und somit industrielle Kraftpakete. Flamm- und Muffelöfen eignen sich oft besser für den Batch-Betrieb und bieten mehr Flexibilität für kleinere oder variierende Chargen.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Ausrüstung auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit für sowohl Röstung als auch Kalzinierung liegt: Der Flammofen ist eine bewährte und weit verbreitete Lösung.

- Wenn Ihr Hauptaugenmerk auf großvolumiger, kontinuierlicher Kalzinierung für Schüttgüter liegt: Ein Schachtofen oder Drehrohrofen ist die effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreiner Kalzinierung mit präziser Atmosphärenkontrolle liegt: Der Muffelofen ist die einzige Option, die eine Isolation von Verbrennungsnebenprodukten garantiert.

Letztendlich bestimmen die spezifischen chemischen und physikalischen Anforderungen des Materials immer die richtige thermische Verarbeitungstechnologie.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Wichtige Ofentypen | Idealer Anwendungsfall |

|---|---|---|---|

| Kalzinierung | Thermische Zersetzung; Entfernung flüchtiger Stoffe | Schachtofen, Muffelofen | Großvolumige Kalkproduktion, hochreine Laborarbeiten |

| Röstung | Oxidation in Gegenwart von Luft/Sauerstoff | Flammofen | Verarbeitung von Sulfiderzen in der Metallurgie |

| Vielseitige Option | Sowohl Kalzinierung als auch Röstung | Flammofen | Allgemeine industrielle thermische Verarbeitung |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Ofens für Ihren Kalzinierungs- oder Röstprozess? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Muffelöfen für präzise, kontaminationsfreie thermische Verarbeitung. Unsere Experten helfen Ihnen gerne bei der Auswahl der idealen Lösung zur Steigerung von Effizienz, Reinheit und Durchsatz. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Funktion eines elektrischen Muffelofens? Erreichen Sie reine, gleichmäßige Hochtemperaturprozesse

- Wie hoch ist die Temperatur für die Wärmebehandlung? Es hängt von Ihrem Metall und den gewünschten Eigenschaften ab

- Was ist der Verwendungszweck einer Muffelofen in einem Lebensmittel-Labor? Unerlässlich für die genaue Aschegehaltsanalyse

- Was ist der Unterschied zwischen einem Muffelofen und einem normalen Ofen? Sicherstellung der Probenreinheit durch indirekte Beheizung

- Wofür wird ein Muffelofen verwendet? Erzielen Sie eine reine Hochtemperaturverarbeitung