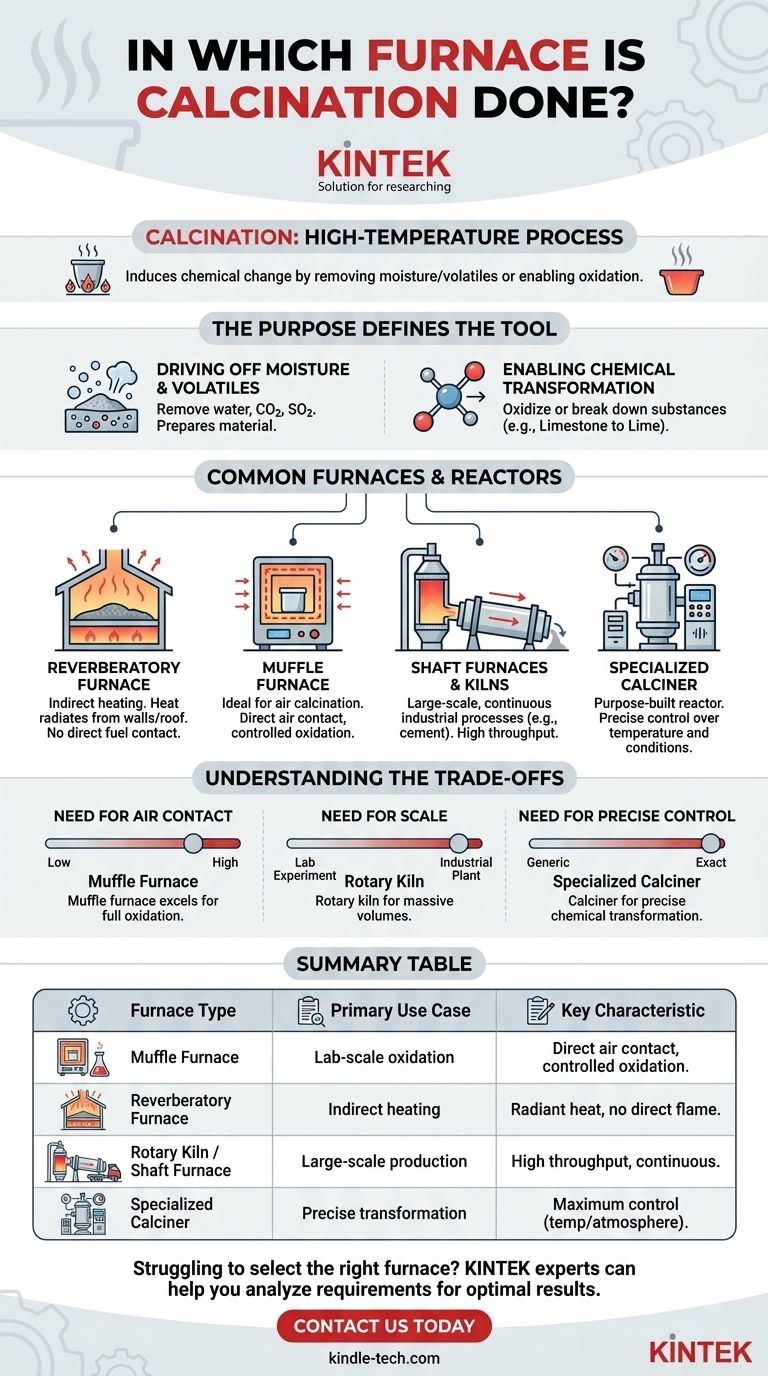

Die Kalzinierung ist ein Hochtemperaturprozess, der in verschiedenen Arten von Industrieöfen und spezialisierten Reaktoren durchgeführt wird. Die gängigsten Typen umfassen Flammenöfen (Reverberatory Furnaces), Muffelöfen und Schachtöfen oder Brennöfen, wobei die spezifische Wahl vollständig vom Material und dem gewünschten Ergebnis abhängt.

Der Begriff „Kalzinierungsofen“ bezieht sich nicht auf ein einzelnes Gerät. Stattdessen beschreibt er eine Kategorie von Hochtemperaturreaktoren, deren Konstruktion durch den Kernzweck des Prozesses bestimmt wird: eine chemische Veränderung durch Entfernung von Feuchtigkeit, flüchtigen Verbindungen oder die Ermöglichung der Oxidation herbeizuführen.

Der Zweck der Kalzinierung bestimmt das Werkzeug

Bevor ein Ofen ausgewählt wird, ist es entscheidend zu verstehen, was der Kalzinierungsprozess erreichen soll. Der Ofen ist lediglich das Werkzeug, das verwendet wird, um die notwendige kontrollierte Hochtemperaturumgebung zu schaffen.

Austreiben von Feuchtigkeit und flüchtigen Bestandteilen

Das grundlegendste Ziel der Kalzinierung ist das Erhitzen einer Substanz, um absorbiertes Wasser oder flüchtige chemische Bestandteile auszutreiben.

Dies beinhaltet die Entfernung von Verbindungen wie Kohlendioxid (CO2) oder Schwefeldioxid (SO2), was das Material für die weitere Verarbeitung vorbereitet.

Ermöglichung chemischer Transformation

Die Kalzinierung wird auch verwendet, um spezifische chemische Veränderungen auszulösen. Dies kann die Oxidation eines Teils oder der gesamten Substanz oder deren Zerlegung in eine neue Verbindung beinhalten.

Das bekannteste industrielle Beispiel findet sich in der Zementherstellung, wo die Kalzinierung Calciumcarbonat in Calciumoxid (Kalk) und Kohlendioxid zersetzt.

Gängige Öfen und Reaktoren für die Kalzinierung

Obwohl verschiedene Konfigurationen existieren, werden einige Bauarten konsistent für die Kalzinierung verwendet, da sie in der Lage sind, Wärme und atmosphärische Bedingungen effektiv zu steuern.

Der Flammenofen (Reverberatory Furnace)

Dieser Ofen ist eine gängige Wahl, wenn die Wärme auf das Material aufgebracht werden muss, ohne dass ein direkter Kontakt mit der Brennstoffquelle besteht. Die Wärme strahlt von der Decke und den Wänden auf die zu verarbeitende Substanz ab.

Der Muffelofen

Ein Muffelofen eignet sich außergewöhnlich gut für Prozesse, bei denen das Material vollen und direkten Kontakt mit der Luft im Inneren der Kammer haben muss.

Dies macht ihn zur idealen Wahl für die Luftkalzinierung, bei der die Oxidation einer Substanz ein Hauptziel ist.

Schachtöfen und Brennöfen (Kilns)

Für großtechnische, kontinuierliche industrielle Prozesse werden häufig Schachtöfen oder Drehrohröfen verwendet. Ein Brennofen (Kiln) ist eine thermisch isolierte Kammer, die für Hochtemperaturprozesse wie Trocknen, Härten oder chemische Veränderungen genutzt wird.

Diese sind die Arbeitstiere der Zementindustrie und können riesige Materialmengen effizient verarbeiten.

Der spezialisierte Kalzinator

In vielen modernen Anwendungen wird ein eigens dafür gebauter Reaktor, ein sogenannter Kalzinator, verwendet. Dies ist oft eine zylindrische Struktur, die darauf ausgelegt ist, eine extrem präzise Kontrolle über Temperatur und andere Prozessbedingungen zu gewährleisten, um ein konsistentes Endprodukt zu sichern.

Die Abwägungen verstehen

Die Wahl des Ofens ist eine kritische technische Entscheidung, die auf Kompromissen zwischen Atmosphärenkontrolle, Materialhandhabung und Maßstab beruht. Es gibt nicht den einen „besten“ Ofen für alle Anwendungen.

Die Notwendigkeit des Luftkontakts

Wenn das Ziel die vollständige Oxidation eines Materials ist, ist ein Ofen erforderlich, der den Luftkontakt maximiert. Ein Muffelofen ist hier hervorragend geeignet, da er eine freie Luftzirkulation um die Probe ermöglicht.

Die Notwendigkeit des Maßstabs

Ein kleines Laborexperiment hat völlig andere Ausrüstungsanforderungen als eine große Industrieanlage. Während im Labor ein programmierbarer Muffelofen verwendet werden kann, benötigt eine Zementfabrik einen massiven Drehrohrofen, um wirtschaftlich zu sein.

Die Notwendigkeit präziser Kontrolle

Wenn die Qualität des Endprodukts von genauen Temperaturprofilen und Reaktionszeiten abhängt, reicht ein generischer Ofen möglicherweise nicht aus. Ein spezialisierter Kalzinator ist speziell für dieses Maß an Kontrolle konzipiert.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Ausrüstung auszuwählen, müssen Sie zunächst das Hauptziel Ihres Kalzinierungsprozesses definieren.

- Wenn Ihr Hauptaugenmerk auf vollständiger Oxidation in einer kontrollierten Umgebung liegt: Ein Muffelofen bietet den notwendigen direkten Luftkontakt für diese Reaktion.

- Wenn Ihr Hauptaugenmerk auf großtechnischer, kontinuierlicher Industrieproduktion liegt: Ein Drehrohrofen oder Schachtofen ist darauf ausgelegt, einen hohen Durchsatz effizient zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer präzisen chemischen Umwandlung liegt: Ein eigens dafür gebauter Kalzinator bietet die größte Kontrolle über Temperatur und atmosphärische Bedingungen.

Letztendlich ist das Verständnis Ihres Endziels der Schlüssel zur Auswahl des richtigen Werkzeugs, um es zu erreichen.

Zusammenfassungstabelle:

| Ofentyp | Hauptanwendungsfall | Schlüsselmerkmal |

|---|---|---|

| Muffelofen | Oxidation im Labormaßstab, präzise Luftkalzinierung | Direkter Luftkontakt, ideal für kontrollierte Oxidation |

| Flammenofen (Reverberatory Furnace) | Indirekte Erhitzung von Materialien | Wärme strahlt von Wänden/Dach ab, kein direkter Kontakt mit der Flamme |

| Drehrohrofen / Schachtofen | Großtechnische, kontinuierliche Produktion (z. B. Zement) | Hoher Durchsatz, effizient für industrielle Mengen |

| Spezialisierter Kalzinator | Präzise chemische Umwandlungen | Maximale Kontrolle über Temperatur und Atmosphäre |

Haben Sie Schwierigkeiten, den richtigen Kalzinierungsofen für Ihr spezifisches Material und Ihre Produktionsziele auszuwählen? Die falsche Ausrüstung kann zu inkonsistenten Ergebnissen und verschwendeten Ressourcen führen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und unterstützt Laboranforderungen mit fachkundiger Beratung. Unser Team kann Ihnen helfen, Ihre Prozessanforderungen zu analysieren – von der präzisen Oxidation in einem Muffelofen bis zur Skalierung mit einem Brennofen –, um sicherzustellen, dass Sie optimale Ergebnisse erzielen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu finden. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Dehnt sich Metall beim Erhitzen oder Abkühlen aus? Die Wissenschaft der Wärmeausdehnung erklärt

- Wozu dient ein Muffelofen? Für eine reine, kontaminationsfreie Erhitzung in Ihrem Labor

- Wie kühlt man einen Muffelofen? Sicherheit gewährleisten und Lebensdauer der Geräte maximieren

- Wenn wir einen Metallring erhitzen, dehnt er sich aus oder wird er komprimiert? Das Loch wird größer, nicht kleiner.

- Was ist der Mechanismus eines Muffelofens? Präzises, kontaminationsfreies Heizen meistern