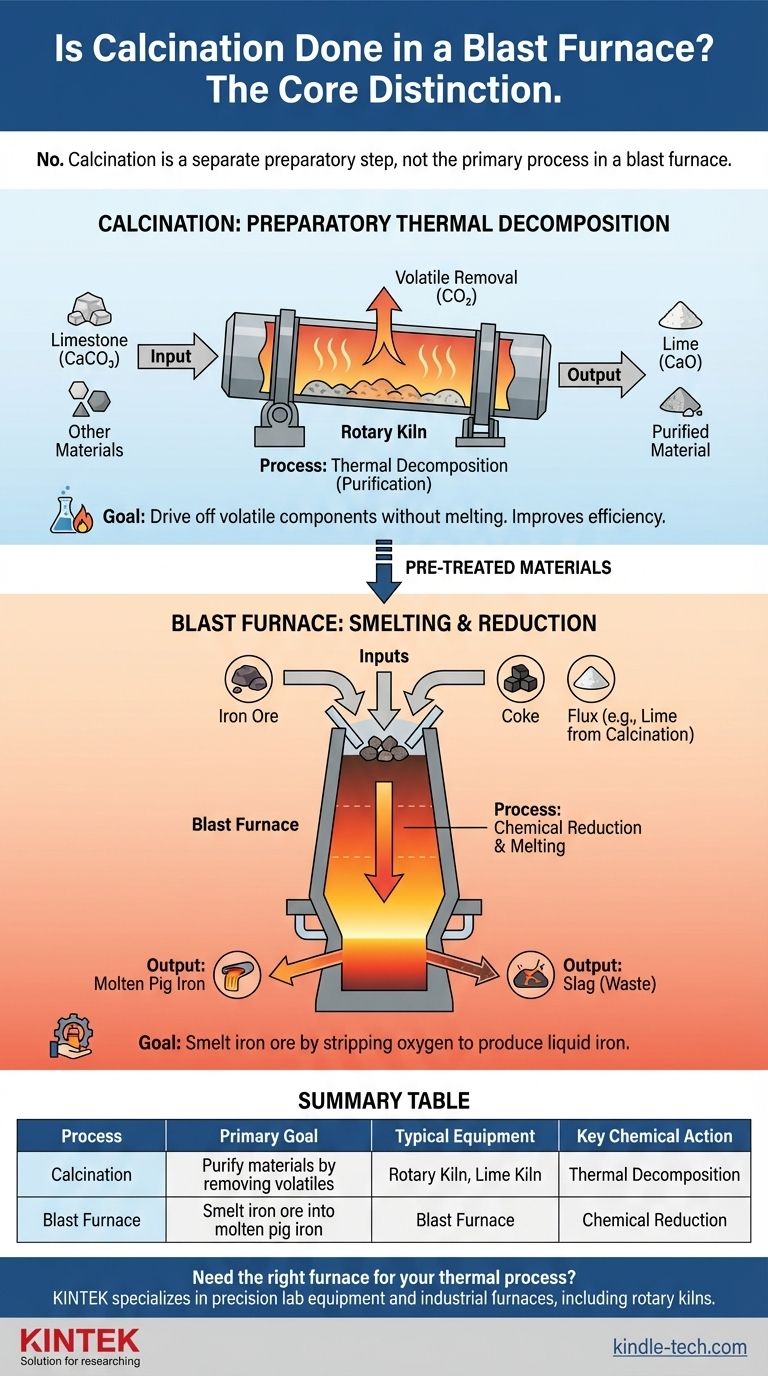

Nein, die Kalzinierung ist nicht der primäre Prozess, der in einem Hochofen durchgeführt wird. Obwohl eine gewisse Zersetzung stattfindet, ist der Hauptzweck eines Hochofens das Schmelzen. Die Kalzinierung ist ein eigenständiger vorbereitender Schritt, der typischerweise in einem separaten Behälter bevor die Materialien in den Hochofen gelangen, stattfindet.

Der Kernunterschied liegt im Zweck. Die Kalzinierung ist eine thermische Vorbehandlung zur Reinigung von Materialien durch Entfernen flüchtiger Substanzen wie Kohlendioxid. Ein Hochofen ist ein massiver chemischer Reaktor, der für das Schmelzen – die Reduktion von Eisenerz zu geschmolzenem Eisen – konzipiert ist.

Was ist der wahre Zweck eines Hochofens?

Ein Hochofen ist nicht nur ein Ofen; er ist ein hochspezialisierter Gegenstromreaktor im Herzen der primären Eisenproduktion. Seine Funktion ist weitaus komplexer als einfaches Erhitzen.

Das Ziel: Schmelzen und Reduktion

Das ausschließliche Ziel eines Hochofens ist das Schmelzen von Eisenerz. Dies beinhaltet einen chemischen Reduktionsprozess, bei dem Sauerstoff aus Eisenoxiden (dem Erz) entfernt wird, um flüssiges Eisen, oft als Roheisen bezeichnet, zu produzieren.

Dies wird durch die Verwendung von Koks (einem kohlenstoffreichen Brennstoff) sowohl als Wärmequelle als auch als Reduktionsmittel erreicht. Die intensive Hitze fördert die chemischen Reaktionen, die festes Erz in geschmolzenes Metall umwandeln.

Wichtige Eingaben und Ausgaben

Um dies zu erreichen, werden drei primäre Materialien oben in den Ofen gefüllt: Eisenerz, Koks und ein Flussmittel (typischerweise Kalkstein). Heiße Luft wird unten eingeblasen.

Die primären Ausgaben sind geschmolzenes Roheisen und ein flüssiges Abfallprodukt namens Schlacke, das aus dem Flussmittel und Verunreinigungen gebildet wird. Diese werden vom Boden des Ofens abgelassen.

Definition der Kalzinierung als separater Prozess

Die Verwechslung zwischen diesen Prozessen entsteht oft, weil beide hohe Temperaturen beinhalten. Ihre chemischen Ziele sind jedoch grundlegend unterschiedlich.

Das Ziel: Thermische Zersetzung

Kalzinierung ist der Prozess des Erhitzens eines festen Materials auf eine hohe Temperatur, um flüchtige Bestandteile auszutreiben, ohne die Substanz selbst zu schmelzen. Es ist ein Reinigungs- oder Aktivierungsschritt.

Das klassische Beispiel ist das Erhitzen von Kalkstein (Calciumcarbonat, CaCO₃) in einem Ofen. Dabei wird Kohlendioxid (CO₂) ausgetrieben und Kalk (Calciumoxid, CaO) zurückgelassen, der ein effektiveres Flussmittel ist.

Wo Kalzinierung stattfindet

Diese Vorbehandlung erfolgt in speziellen Öfen, wie einem Drehrohrofen oder Kalkofen, bevor die Materialien in den Hochofen eingebracht werden. Die vorherige Kalzinierung des Materials macht den Hochofenbetrieb effizienter und kontrollierbarer.

Durch die Vorkalzinierung des Kalksteins und Erzes muss der Hochofen keine Energie für diese anfängliche Zersetzung aufwenden. Dies ermöglicht es ihm, seine gesamte Energie der Hauptaufgabe des Schmelzens zu widmen.

Häufige Fehler und Klarstellungen

Das Verständnis, warum diese Prozesse unterschiedlich sind, ist entscheidend, um die Logik der industriellen Metallurgie zu erfassen. Die Verwechslung ist häufig, aber leicht zu klären.

Hitze ist der gemeinsame Nenner

Beide Prozesse beruhen auf extremer Hitze. Diese gemeinsame Eigenschaft ist die Hauptursache für Verwechslungen. Die Anwendung dieser Hitze ist jedoch das, was den Prozess definiert – Zersetzung bei der Kalzinierung versus Reduktion und Schmelzen beim Schmelzen.

Prozess vs. Vorbehandlung

Stellen Sie es sich wie das Kochen einer komplexen Mahlzeit vor. Die Kalzinierung ist die Vorarbeit – wie das Rösten von Knoblauch, um seinen Geschmack zu mildern, bevor er zu einer Sauce gegeben wird. Das Schmelzen ist das Hauptereignis, bei dem alle vorbereiteten Zutaten kombiniert und in das fertige Gericht verwandelt werden.

Ein Nuancenpunkt: Flussmittelzersetzung

Genauer gesagt, findet eine gewisse Zersetzung innerhalb eines Hochofens statt. Wenn Kalkstein als Flussmittel hinzugefügt wird, bewirkt die Hitze im oberen Teil des Ofens, dass er in Kalk und Kohlendioxid zerfällt.

Dies ist jedoch eine Sekundärreaktion und nicht der primäre Zweck des Ofens. Der Hochofen ist für das Schmelzen konzipiert und optimiert, nicht für die Kalzinierung.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Wissen korrekt anzuwenden, konzentrieren Sie sich immer auf das primäre Ziel der Ausrüstung und die Phase in der Produktionskette.

- Wenn Ihr Hauptaugenmerk auf der Eisenproduktion liegt: Betrachten Sie die Kalzinierung als einen optionalen, aber hocheffizienten Vorbereitungsschritt und den Hochofen als das unverzichtbare Herzstück des Schmelzprozesses.

- Wenn Ihr Hauptaugenmerk auf der Definition thermischer Prozesse liegt: Denken Sie daran, dass die Kalzinierung durch Entfernen flüchtiger Stoffe ohne Schmelzen reinigt, während das Schmelzen ein Reduktionsmittel verwendet, um ein Erz in ein geschmolzenes Metall umzuwandeln.

Die Unterscheidung zwischen einer vorbereitenden Behandlung und dem wichtigsten industriellen Ereignis ist grundlegend für das Verständnis jedes komplexen Herstellungsprozesses.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Typische Ausrüstung | Wichtige chemische Aktion |

|---|---|---|---|

| Kalzinierung | Materialien durch Entfernen flüchtiger Substanzen reinigen | Drehrohrofen, Kalkofen | Thermische Zersetzung |

| Hochofen | Eisenerz zu geschmolzenem Roheisen schmelzen | Hochofen | Chemische Reduktion |

Benötigen Sie den richtigen Ofen für Ihren spezifischen thermischen Prozess? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Industrieöfen, einschließlich Drehrohröfen für die Kalzinierung. Unsere Experten helfen Ihnen bei der Auswahl der idealen Ausrüstung, um Ihre Materialreinigungs- oder Schmelzprozesse zu optimieren. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Muffelofen für Labor

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie funktioniert ein Rohrofen? Ein Leitfaden zur kontrollierten Hochtemperaturverarbeitung

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Aus welchem Material bestehen Ofenrohre? Die Wahl des richtigen Materials für Hochtemperatursucces

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung