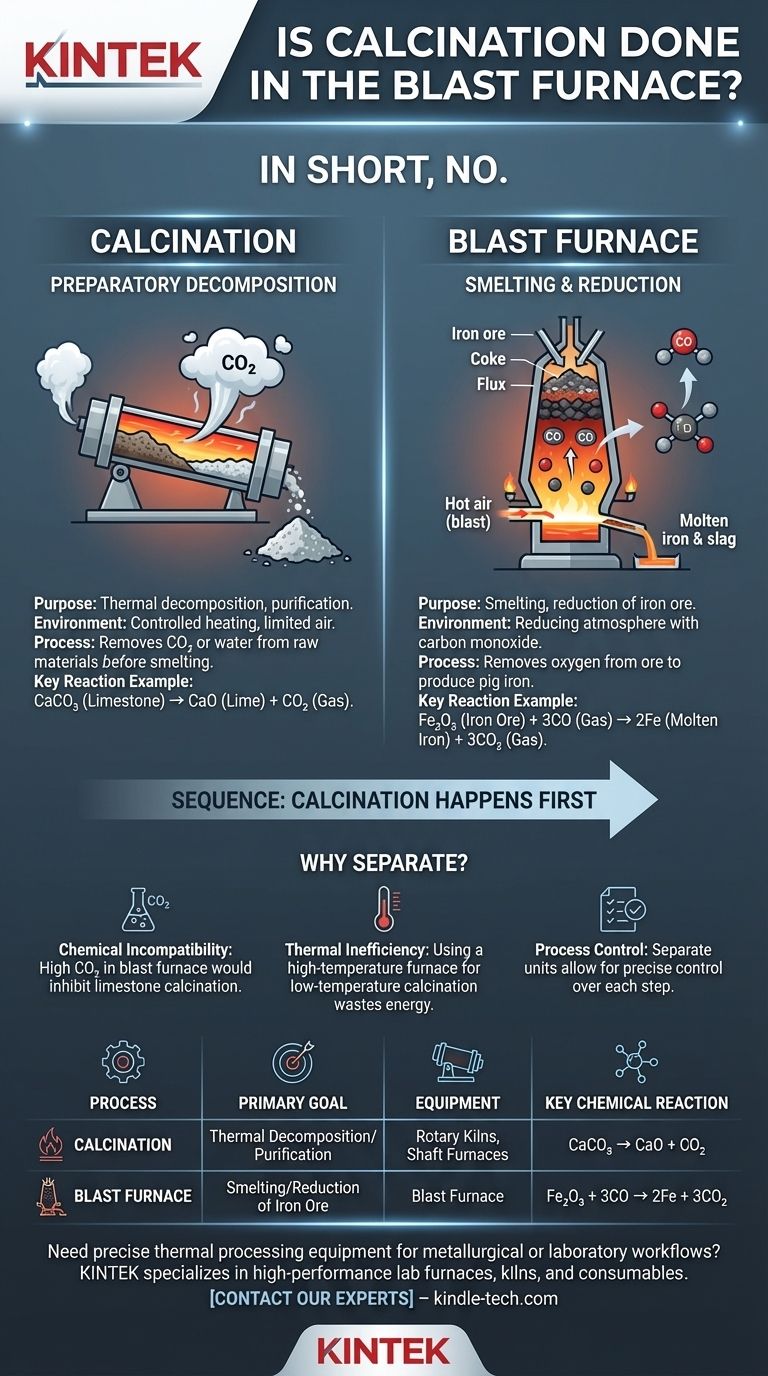

Kurz gesagt, nein. Die Kalzinierung ist eine vorbereitende thermische Behandlung, die nicht im Inneren eines Hochofens durchgeführt wird. Der Hochofen ist ein hochspezialisierter Reaktor, der für einen anderen chemischen Zweck konzipiert ist: das Schmelzen und Reduzieren von Eisenerz zu flüssigem Roheisen. Diese beiden Prozesse sind getrennt und finden in verschiedenen Stufen der Metallproduktion statt.

Ein Hochofen ist für die Reduktion ausgelegt, bei der Kohlenmonoxid verwendet wird, um Sauerstoff aus dem Eisenerz zu entfernen. Die Kalzinierung ist ein vorgeschalteter Schritt zur Zersetzung, bei dem Hitze verwendet wird, um Kohlendioxid oder Wasser aus den Rohmaterialien zu entfernen, bevor diese in den Hochofen gelangen.

Was ist Kalzinierung?

Die Kalzinierung ist ein grundlegender Prozess in der Metallurgie und Materialwissenschaft, bei dem ein fester Stoff in Abwesenheit oder bei begrenzter Zufuhr von Luft auf eine hohe Temperatur erhitzt wird. Ihr Zweck ist nicht das Schmelzen des Materials, sondern die thermische Zersetzung oder das Austreiben flüchtiger Bestandteile.

Das Ziel: Reinigung und Zersetzung

Das Hauptziel der Kalzinierung ist die Reinigung des Erzes oder dessen Vorbereitung für die nächste Stufe. Ein klassisches Beispiel für die Eisenproduktion ist die Kalzinierung von Kalkstein (Calciumcarbonat, CaCO₃).

Beim Erhitzen zersetzt sich Kalkstein zu Branntkalk (Calciumoxid, CaO) und Kohlendioxidgas (CO₂). Der entstehende Branntkalk ist ein entscheidender Bestandteil – ein Flussmittel –, der später dem Hochofen zugesetzt wird.

Die Umgebung: Kontrollierte Erhitzung

Die Kalzinierung erfordert eine spezifische Umgebung, die sich hauptsächlich auf den Wärmetransfer konzentriert. Es geht nicht darum, das Material mit den Gasen in der Ofenatmosphäre reagieren zu lassen, sondern darum, Hitze zu nutzen, um chemische Bindungen innerhalb des Materials selbst aufzubrechen.

Der Ort: Drehrohröfen und Schachtöfen

Aufgrund ihrer spezifischen Anforderungen wird die Kalzinierung in speziellen Anlagen wie Drehrohröfen oder Schachtöfen durchgeführt. Diese Gefäße sind so konzipiert, dass sie große Materialmengen effizient auf präzise Temperaturen erhitzen, wodurch flüchtige Gase wie CO₂ entweichen können, bevor das Material in den Hochofen beschickt wird.

Die einzigartige Rolle des Hochofens

Der Hochofen ist das Herzstück eines integrierten Stahlwerks, aber seine Funktion ist das Schmelzen, nicht das Kalzinieren. Er ist im Wesentlichen ein riesiger Gegenstrom-Reaktor.

Das Ziel: Schmelzen und Reduzieren

Der einzige Zweck eines Hochofens ist die Reduktion von Eisenoxiden (dem Hauptbestandteil des Eisenerzes) zu flüssigem Eisen. Dies ist eine chemische Umwandlung, nicht nur eine thermische.

Die Umgebung: Eine reduzierende Atmosphäre

Am Boden des Ofens wird ein „Windstoß“ heißer Luft eingeblasen, wo sie mit Koks (einer hochreinen Form von Kohlenstoff) reagiert, um intensive Hitze und große Mengen an Kohlenmonoxid (CO)-Gas zu erzeugen.

Dieses CO-Gas ist das primäre Reduktionsmittel. Während es durch den Ofen aufsteigt, entzieht es den absteigenden Eisenerzen Sauerstoffatome und wandelt sie in geschmolzenes Eisen um. Diese Umgebung ist das chemische Gegenteil dessen, was für das Rösten erforderlich ist, welches überschüssigen Sauerstoff benötigt.

Die Ineffizienz verstehen: Warum Prozesse getrennt gehalten werden

Die Trennung von Kalzinierung und Schmelzen in verschiedenen Einheiten ist kein Zufall; es ist eine bewusste technische Entscheidung, die durch chemische und thermische Effizienz bestimmt wird.

Chemische Inkompatibilität

Ein Hochofen arbeitet mit einer hohen Konzentration an CO₂- und CO-Gasen. Der Versuch, Kalkstein (CaCO₃ → CaO + CO₂) in dieser Umgebung zu kalzinieren, wäre höchst ineffizient. Der hohe Partialdruck von CO₂ im Ofen würde die Zersetzungsreaktion unterdrücken oder sogar umkehren, wodurch der Kalkstein nicht ordnungsgemäß zu Branntkalk umgewandelt werden könnte.

Thermische Ineffizienz

Der Hochofen ist ein teurer, thermisch optimierter Reaktor, der für die extrem hohen Temperaturen ausgelegt ist, die zum Schmelzen von Eisen erforderlich sind. Ihn für einen Niedertemperatur-Vorbehandlungsprozess wie die Kalzinierung zu verwenden, wäre eine massive Verschwendung von Energie und Kapazität. Ein Drehrohrofen kann die Kalzinierung weitaus wirtschaftlicher durchführen.

Prozesskontrolle

Die Trennung der Prozesse ermöglicht es den Betreibern, jeden Schritt präzise zu steuern. Die Qualität des Branntkalks kann im Ofen kontrolliert werden, und der Reduktionsprozess kann im Hochofen optimiert werden, ohne dass sich einer auf den anderen auswirkt. Dieser modulare Ansatz führt zu einem stabileren und effizienteren Gesamtbetrieb.

Eine klare Reihenfolge für die Eisenproduktion

Um Verwirrung zu vermeiden, ist es am besten, die Eisenproduktion als eine logische Abfolge unterschiedlicher Schritte zu betrachten.

- Wenn Ihr Hauptaugenmerk auf dem Gesamtprozessablauf liegt: Betrachten Sie die Kalzinierung als vorbereitenden Schritt, der stattfindet, bevor die Beschickung (Erz, Koks und Flussmittel) in den Hochofen gelangt.

- Wenn Ihr Hauptaugenmerk darauf liegt, zwischen den Ofentypen zu unterscheiden: Ordnen Sie die Kalzinierung Drehrohröfen oder Schachtöfen zu und das Schmelzen/Reduzieren dem Hochofen.

- Wenn Ihr Hauptaugenmerk auf der Kernchemie liegt: Denken Sie daran, dass die Kalzinierung Hitze nutzt, um Verbindungen aufzubrechen, während der Hochofen ein chemisches Mittel (Kohlenmonoxid) verwendet, um das Erz zu Metall zu reduzieren.

Das Verständnis dieser bewussten Aufgabentrennung ist der Schlüssel zum Verständnis der Logik der modernen Metallurgie.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Verwendete Ausrüstung | Schlüsselreaktion |

|---|---|---|---|

| Kalzinierung | Thermische Zersetzung / Reinigung | Drehrohröfen, Schachtöfen | z. B. CaCO₃ → CaO + CO₂ |

| Hochofen | Schmelzen / Reduktion von Eisenerz | Hochofen | z. B. Fe₂O₃ + 3CO → 2Fe + 3CO₂ |

Benötigen Sie präzise thermische Verarbeitungsanlagen für Ihre metallurgischen oder Laborabläufe? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen, -muffeln und Verbrauchsmaterialien, die für Prozesse wie die Kalzinierung entwickelt wurden. Unsere Ausrüstung gewährleistet die Effizienz und Kontrolle, die Ihre Prozesse erfordern. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre spezifische Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vertikaler Labortiegelofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Erzeugt Pyrolyse Biokraftstoff? Ein Leitfaden zur Umwandlung von Biomasse in erneuerbare Energie

- Wie beeinflusst die Zeit die Pyrolyse? Beherrschen Sie die Verweilzeit, um die Ausbeuten von Biokohle, Bioöl und Synthesegas zu steuern

- Wie sind Zeit und Temperatur für die Pyrolyse? Kontrollparameter zur Erzielung Ihres gewünschten Produkts

- Wie hoch ist die Temperatur für die Kalzinierungszersetzung? Ein Leitfaden zu materialspezifischen Bereichen

- Welche Faktoren beeinflussen die Biokohleproduktion? Schlüsselvariablen zur Entwicklung von Biokohle für Ihre Anwendung

- Was sind die Nachteile der Sprühpyrolyse? Zentrale Herausforderungen für die Dünnschichtqualität

- Worin unterscheidet sich die Torrefizierung von Pyrolyse-Biokohle? Ein Leitfaden zur thermischen Umwandlung von Biomasse

- Was ist der Unterschied zwischen schneller und langsamer Pyrolyse? Wählen Sie den richtigen Prozess für Ihre Biokraftstoffziele