Für alle praktischen Zwecke: Ja. Induktionserhitzung fühlt sich sofort an, weil sie keine Zeit damit verschwendet, einen Mittelsmann wie einen Gasrost oder eine elektrische Spule zu erhitzen. Stattdessen nutzt sie ein elektromagnetisches Feld, um Wärme direkt und unmittelbar im Kochgeschirr selbst zu erzeugen, was sie zur reaktionsschnellsten Kochtechnologie macht, die verfügbar ist.

Der Begriff „sofortige Hitze“ beschreibt die Fähigkeit der Induktion, Ihr Kochgeschirr in dem Moment zu erhitzen, in dem sie aktiviert wird. Durch die Eliminierung der Verzögerung, die bei traditionellen Methoden erforderlich ist, die zuerst ein separates Element erwärmen müssen, bietet diese direkte Energieübertragung auf die Pfanne eine unübertroffene Geschwindigkeit und Temperaturkontrolle.

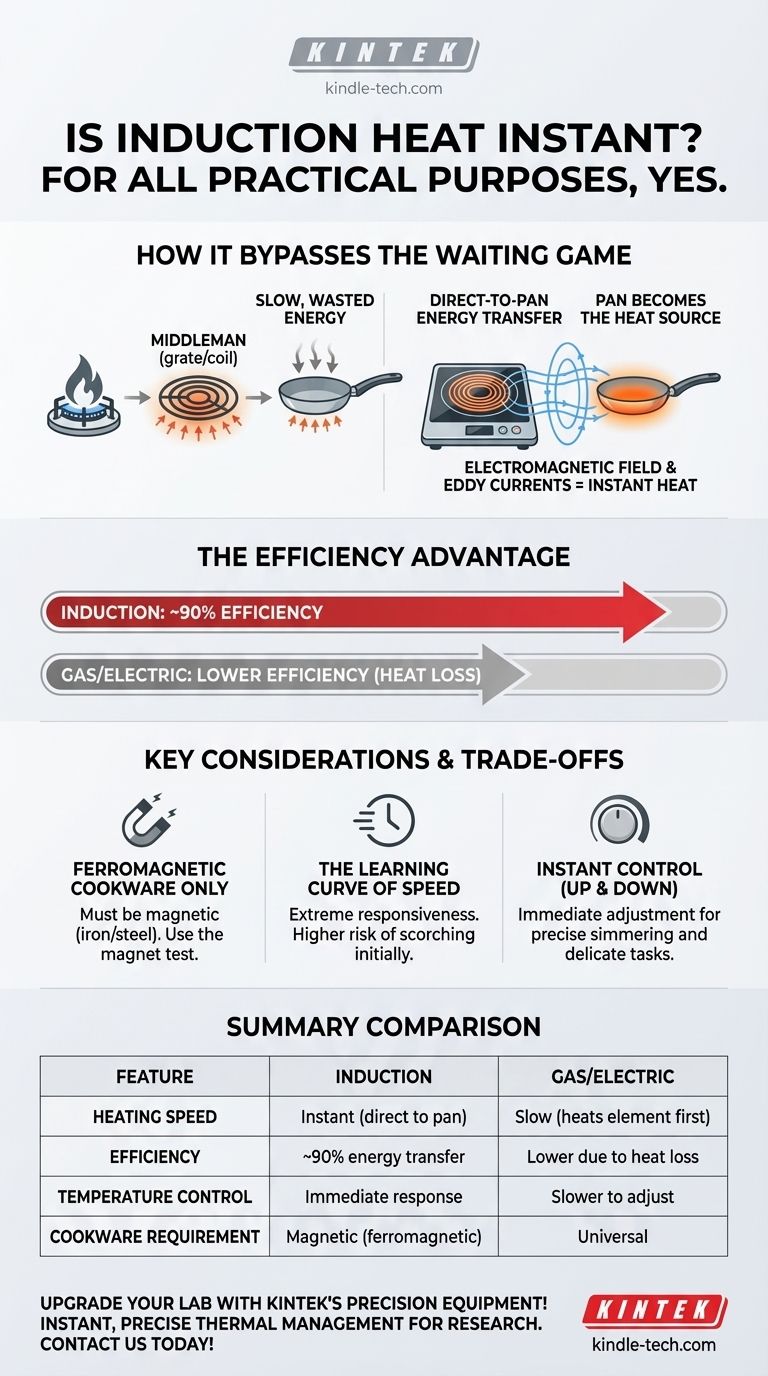

Wie Induktion das Wartespiel umgeht

Die „Magie“ der Induktionsgeschwindigkeit liegt in ihrer einzigartigen Methode der Wärmeerzeugung. Sie verändert grundlegend die Beziehung zwischen Kochfeld, Energie und Kochgeschirr.

Die Rolle des Elektromagnetismus

Unter der Glasoberfläche eines Induktionskochfelds befindet sich eine eng gewickelte Kupferspule. Wenn Sie das Gerät einschalten, fließt ein elektrischer Strom durch diese Spule und erzeugt ein hochfrequentes, wechselndes Magnetfeld.

Dieses Feld selbst ist nicht heiß. Es erstreckt sich jedoch nach oben in den Boden Ihrer Pfanne.

Ihr Kochgeschirr wird zur Wärmequelle

Wenn eine Pfanne aus einem magnetischen Material (wie Gusseisen oder Edelstahl) in dieses Feld gestellt wird, induziert das Feld winzige, wirbelnde elektrische Ströme im Metall der Pfanne. Dies wird als Wirbelstrom bezeichnet.

Der natürliche elektrische Widerstand der Pfanne wirkt diesen Strömen entgegen, und dieser Widerstand erzeugt sofort enorme Hitze. Ihre Pfanne wird zum Heizelement, nicht die Kochfeldoberfläche.

Keine Energieverschwendung, keine Zeitverschwendung

Dieser Prozess ist bemerkenswert effizient. Etwa 90 % der elektrischen Energie werden direkt in Wärme in Ihrer Pfanne umgewandelt.

Vergleichen Sie dies mit Gas oder traditionellem Elektro, wo eine erhebliche Menge Energie zuerst verwendet wird, um den Brenner und die Umgebungsluft zu erwärmen, bevor sie überhaupt beginnt, Ihre Pfanne zu erhitzen. Induktion überspringt diese langsamen, verschwenderischen Schritte vollständig.

Die Kompromisse verstehen

Während die Geschwindigkeit ein Hauptvorteil ist, bringt die Technologie spezifische Anforderungen und Überlegungen mit sich, die sich von traditionellen Kochmethoden unterscheiden.

Die kritische Anforderung an das Kochgeschirr

Induktion funktioniert nur mit ferromagnetischem Kochgeschirr. Das Magnetfeld erfordert ein Material wie Eisen oder magnetischen Edelstahl, um den Heizeffekt zu erzeugen.

Töpfe und Pfannen aus Glas, Kupfer oder Aluminium funktionieren nicht, es sei denn, sie haben eine spezielle Stahlplatte an ihrem Boden befestigt. Ein einfacher Test ist, zu prüfen, ob ein Magnet fest am Boden Ihrer Pfanne haftet.

Die Lernkurve der Geschwindigkeit

Die schiere Reaktionsfähigkeit der Induktion kann für neue Benutzer gewöhnungsbedürftig sein. Wasser kocht deutlich schneller, und Öle können in Sekundenschnelle ihren Rauchpunkt erreichen.

Dies erfordert anfangs einen aufmerksameren Kochstil, da die bekannten Verzögerungen von Gas- oder Elektroherden vollständig eliminiert werden. Das Risiko, Speisen anzubrennen, ist höher, bis Sie sich an die Geschwindigkeit angepasst haben.

Sofortige Kontrolle in beide Richtungen

Der „sofortige“ Charakter gilt auch, wenn Sie die Leistung reduzieren oder ausschalten. In dem Moment, in dem Sie die Einstellung senken, schwächt sich das Magnetfeld ab, und die Wärmeerzeugung nimmt sofort ab.

Dies ermöglicht eine präzise Kontrolle über das Köcheln und empfindliche Saucen, die auf einem Elektroherd, der die Wärme lange nach dem Ausschalten speichert, schwer zu erreichen ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob Induktion das Richtige für Sie ist, hängt davon ab, was Sie im Kochprozess am meisten schätzen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Präzision liegt: Induktion ist der unangefochtene Spitzenreiter und bietet die schnellste Erhitzung und reaktionsschnellste Temperaturkontrolle für anspruchsvolle kulinarische Aufgaben.

- Wenn Ihr Hauptaugenmerk auf der Kompatibilität mit allem Kochgeschirr liegt: Traditionelle Gas- oder Elektrokochfelder bieten universelle Kompatibilität, opfern jedoch die erheblichen Geschwindigkeits- und Effizienzvorteile der Induktion.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Die direkte Heizmethode der Induktion macht sie zur effizientesten Wahl, da sie mehr Energie auf die Lebensmittel überträgt und weniger als Umgebungswärme verschwendet.

Letztendlich befähigt Sie das Verständnis dieses Prinzips der direkten, sofortigen Erhitzung, die unglaubliche Reaktionsfähigkeit der Induktion für bessere Ergebnisse in Ihrer Küche zu nutzen.

Zusammenfassungstabelle:

| Merkmal | Induktion | Gas/Elektro |

|---|---|---|

| Heizgeschwindigkeit | Sofort (direkt zur Pfanne) | Langsam (erhitzt zuerst das Element) |

| Effizienz | ~90 % Energieübertragung | Geringer aufgrund von Wärmeverlust |

| Temperaturkontrolle | Sofortige Reaktion | Langsamer anzupassen |

| Anforderung an Kochgeschirr | Magnetisch (ferromagnetisch) | Universell |

Verbessern Sie die Heizfähigkeiten Ihres Labors mit den Präzisionsgeräten von KINTEK! So wie die Induktionserhitzung Geschwindigkeit und Kontrolle in der Küche revolutioniert, liefern unsere fortschrittlichen Laboröfen und Heizgeräte sofortiges, präzises Wärmemanagement für Ihre anspruchsvollsten Anwendungen. Egal, ob Sie schnelles Erhitzen für Materialtests oder exakte Temperaturkontrolle für die Forschung benötigen, KINTEK ist spezialisiert auf zuverlässige, effiziente Laborgeräte, die auf Ihre Bedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute, um die perfekte Heizlösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Doppelplatten-Heizpresse für Labor

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Warum ist die Verwendung von hochpräzisen, temperaturkontrollierten Heizöfen notwendig? Sichern Sie die Integrität natürlicher Fasern.

- Was sind die verschiedenen Arten von Pressmaschinen? Wählen Sie die richtige Heiztechnologie für Ihre Anwendung

- Wie unterscheidet sich konventionelle Erwärmung von Induktionserwärmung? Direkte vs. Indirekte Wärme erklärt

- Welche Rolle spielt eine Tischheizpresse bei der Verdichtung von Verbundkathoden? Erreichen Sie eine Porosität von <10 % mit thermisch-mechanischem Fluss

- Was ist das Warmpressen? Ein Leitfaden zur Formgebung von Materialien mit Hitze & Druck