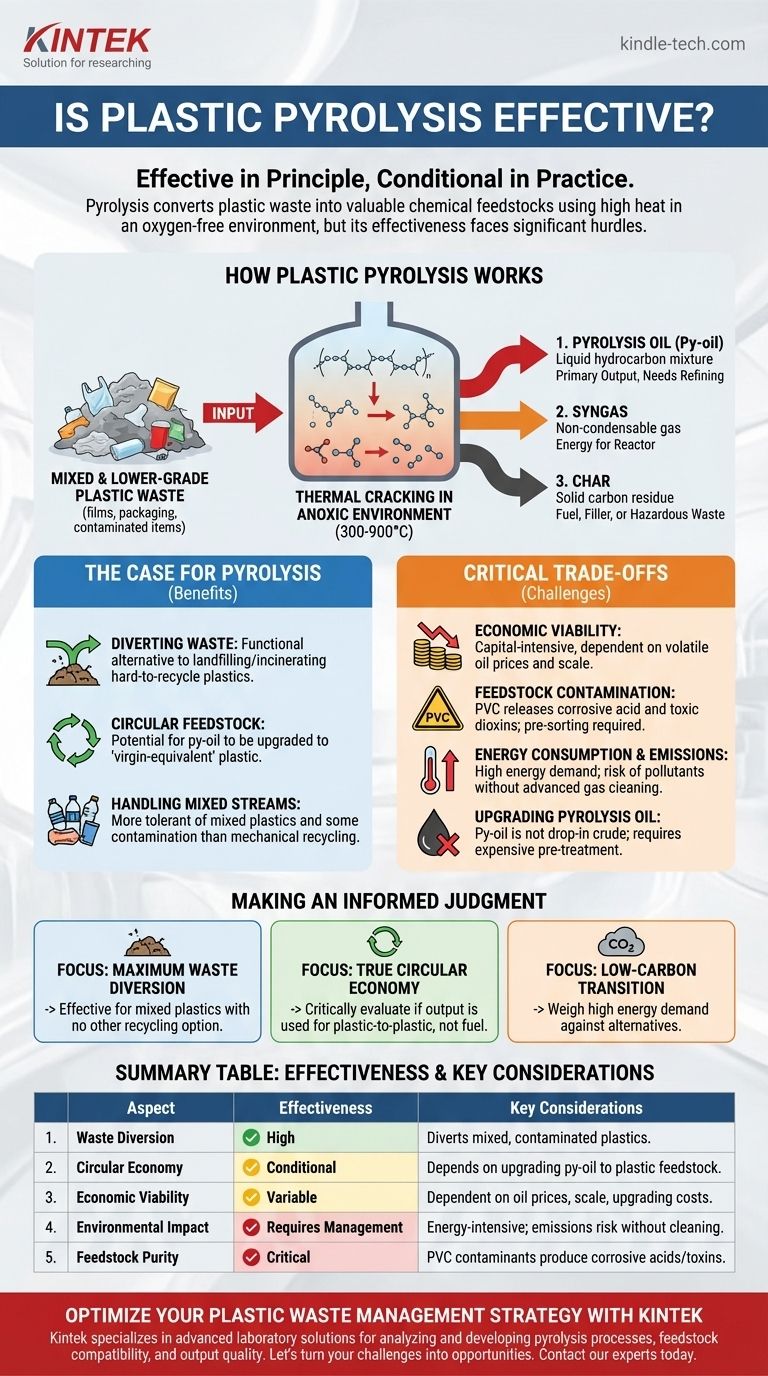

Grundsätzlich ist die Kunststoffpyrolyse eine effektive Technologie zur Umwandlung bestimmter Arten von Kunststoffabfällen in wertvolle chemische Rohstoffe. Sie nutzt hohe Hitze in einer sauerstofffreien Umgebung, um komplexe Kunststoffpolymere in ein synthetisches Öl, Gas und einen festen Kohlenstoffrückstand zu zerlegen. Ihre Wirksamkeit in der Praxis ist jedoch stark von Bedingungen abhängig und sie ist mit erheblichen wirtschaftlichen, technischen und ökologischen Hürden konfrontiert, die verhindern, dass sie eine universelle Lösung für das Problem der Kunststoffabfälle darstellt.

Die Pyrolyse birgt ein echtes Potenzial für die Bewältigung von Kunststoffströmen, die nicht mechanisch recycelt werden können. Ihre endgültige Wirksamkeit ist jedoch keine einfache „Ja-oder-Nein“-Frage, sondern eine komplexe Gleichung aus der Reinheit des Ausgangsmaterials, der Energieeffizienz und den immensen Kosten für die Aufbereitung des Outputs zu einem nutzbaren Produkt.

Was ist Kunststoffpyrolyse und wie funktioniert sie?

Die Kunststoffpyrolyse ist eine Form des Advanced Recycling, die oft unter dem Oberbegriff „chemisches Recycling“ eingeordnet wird. Sie zielt auf die chemische Struktur des Kunststoffs selbst ab.

Das Kernprinzip: Thermisches Cracken

Im Wesentlichen handelt es sich bei der Pyrolyse um eine thermische Zersetzung in einer anaeroben (sauerstofffreien) Umgebung. Kunststoffe sind langkettige Moleküle, sogenannte Polymere. Wenn sie ohne Sauerstoff auf hohe Temperaturen (typischerweise 300–900 °C) erhitzt werden, „cracken“ diese langen Ketten und zerfallen in kleinere, weniger komplexe Moleküle, hauptsächlich in flüssiger und gasförmiger Form.

Die Schlüssel-Inputs: Ziel-Ausgangsmaterial

Die Pyrolyse wird am häufigsten für gemischte und minderwertige Kunststoffabfälle vorgeschlagen, die für das herkömmliche mechanische Recycling ungeeignet sind. Dazu gehören Kunststofffolien, mehrschichtige Verpackungen und kontaminierte Artikel, die sonst auf Deponien oder in Verbrennungsanlagen landen würden.

Die primären Outputs: Öl, Gas und Kohlenstoffrückstand

Der Prozess liefert drei Hauptprodukte:

- Pyrolyseöl (Pyrolyseöl): Dies ist der primäre Output, eine flüssige Kohlenwasserstoffmischung, die oft mit Rohöl verglichen wird. Es ist das wertvollste Produkt, erfordert aber eine erhebliche Raffination.

- Synthesegas (Syngas): Eine nicht kondensierbare Gasgemisch, das typischerweise aufgefangen und zur Bereitstellung der Energie verwendet wird, die zur Betreibung des Pyrolyse-Reaktors selbst erforderlich ist, wodurch der externe Energiebedarf reduziert wird.

- Kohlenstoffrückstand (Char): Ein fester, kohlenstoffreicher Rückstand. Abhängig von seiner Reinheit kann er als fester Brennstoff oder Füllstoff verwendet werden, er kann aber auch Verunreinigungen enthalten, die eine Entsorgung als Sondermüll erforderlich machen.

Messung der Wirksamkeit: Das Plädoyer für die Pyrolyse

Die Wirksamkeit der Technologie zeigt sich, wenn sie als spezifisches Werkzeug für ein spezifisches Problem betrachtet wird und nicht als Allheilmittel für Kunststoffabfälle.

Abfallumleitung von Deponien

Die Pyrolyse bietet eine funktionale Alternative zur Deponierung oder Verbrennung schwer recycelbarer Kunststoffe. Dies ist ihr klarster Vorteil, da sie Materialien verarbeiten kann, für die kein anderer gangbarer Lebensweg existiert, wodurch das Volumen des deponierten oder verbrannten Abfalls reduziert wird.

Schaffung eines zirkulären Rohstoffkreislaufs

Theoretisch kann das Pyrolyseöl aufbereitet und als Rohstoff in Raffinerien zur Herstellung von Kunststoffen in „Virgin-Qualität“ verwendet werden. Dieser „Plastik-zu-Plastik“-Kreislauf ist das ideale Ziel einer Kreislaufwirtschaft, bei dem alter Kunststoff wieder zu neuem Kunststoff gleicher Qualität wird.

Umgang mit gemischten und kontaminierten Kunststoffen

Im Gegensatz zum mechanischen Recycling, das saubere, gut sortierte Ströme eines einzigen Kunststofftyps (wie PET-Flaschen) erfordert, ist die Pyrolyse toleranter gegenüber gemischten Kunststoffströmen (wie Polypropylen und Polyethylen) und einem gewissen Grad an Kontamination.

Verständnis der kritischen Kompromisse

Das theoretische Versprechen der Pyrolyse wird durch erhebliche reale Herausforderungen gemildert. Die Anerkennung dieser Einschränkungen ist für eine objektive Bewertung unerlässlich.

Wirtschaftliche Tragfähigkeit und Skalierung

Pyrolyseanlagen sind kapitalintensiv im Bau und energieintensiv im Betrieb. Das Wirtschaftsmodell hängt oft vom Marktpreis für Rohöl ab, da Pyrolyseöl mit diesem konkurriert. Sind die Ölpreise niedrig, kann der Prozess schnell unrentabel werden, was große Investitionen riskant macht.

Das Problem der Verunreinigung des Ausgangsmaterials

Obwohl die Pyrolyse gegenüber einigen Verunreinigungen tolerant ist, ist sie nicht immun. Die Anwesenheit von PVC (Polyvinylchlorid) ist ein großes Problem, da es Chlor freisetzt, das hochkorrosive Salzsäure und giftige Dioxine bildet. Dies erfordert einen Vorsortierungsschritt zur Entfernung von PVC, was Kosten und Komplexität hinzufügt. Andere Materialien wie Flammschutzmittel und Schwermetalle können auch die Endprodukte verunreinigen.

Energieverbrauch und Emissionen

Der Prozess erfordert einen erheblichen Energieeinsatz, um hohe Temperaturen zu erreichen und aufrechtzuerhalten. Obwohl das erzeugte Synthesegas einen Teil davon ausgleichen kann, müssen die Gesamtenergiebilanz und der CO2-Fußabdruck sorgfältig geprüft werden. Darüber hinaus besteht ohne hochmoderne Gasreinigungssysteme das Risiko der Freisetzung gefährlicher Luftschadstoffe.

Die unsichtbare Herausforderung: Die Aufbereitung von Pyrolyseöl

Ein häufiges Missverständnis ist, dass Pyrolyseöl ein direkter Ersatz für Rohöl ist. Das ist es nicht. Pyrolyseöl ist oft sauer, instabil und enthält Sauerstoff sowie andere Verunreinigungen, die durch einen intensiven und teuren Vorbehandlungsprozess, das sogenannte „Upgrading“ oder „Hydrotreating“, entfernt werden müssen, bevor es in eine herkömmliche Raffinerie eingespeist werden kann. Dieser entscheidende Schritt ist oft die größte wirtschaftliche und technische Barriere.

Ein fundiertes Urteil über die Pyrolyse fällen

Ihre Sichtweise auf die Wirksamkeit der Pyrolyse sollte von Ihrem primären Ziel geleitet werden. Es ist eine Technologie der Kompromisse, keine perfekte Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, die maximale Menge an Kunststoff von Deponien fernzuhalten: Die Pyrolyse kann eine effektive Komponente eines integrierten Abfallmanagementsystems sein, insbesondere für gemischte Kunststoffströme, für die keine andere Recyclingoption besteht.

- Wenn Ihr Hauptaugenmerk auf der Verwirklichung einer echten Kreislaufwirtschaft liegt: Sie müssen kritisch prüfen, ob der Output tatsächlich zur Kunststoff-zu-Kunststoff-Umwandlung verwendet wird, da Anwendungen zur Kunststoff-zu-Brennstoff-Umwandlung den Kreislauf unterbrechen und ein anderes Umweltprofil aufweisen.

- Wenn Ihr Hauptaugenmerk auf einer kohlenstoffarmen Energiewende liegt: Der hohe Energiebedarf und der CO2-Fußabdruck der aktuellen Pyrolysetechnologien müssen gegen Alternativen abgewogen werden, da sie im Allgemeinen energieintensiver sind als sowohl die Neuproduktion als auch das mechanische Recycling.

Letztendlich ist die Kunststoffpyrolyse eine vielversprechende, aber herausfordernde Technologie, deren Wirksamkeit nicht durch ihr theoretisches Potenzial, sondern durch ihre betriebliche Effizienz, ökologische Integrität und wirtschaftliche Tragfähigkeit im großen Maßstab definiert wird.

Zusammenfassungstabelle:

| Aspekt | Wirksamkeit | Wichtige Überlegungen |

|---|---|---|

| Abfallumleitung | Hoch für nicht recycelbare Kunststoffe | Leitet gemischte, kontaminierte Kunststoffe von Deponien/Verbrennung ab |

| Kreislaufwirtschaft | Bedingt | Hängt von der Aufbereitung des Pyrolyseöls zu einem Kunststoffrohstoff in „Virgin-Qualität“ ab |

| Wirtschaftliche Tragfähigkeit | Variabel | Stark abhängig von Ölpreisen, Anlagengröße und Aufbereitungskosten |

| Umweltauswirkungen | Erfordert sorgfältiges Management | Energieintensiv; Risiko von Emissionen ohne ordnungsgemäße Gasreinigungssysteme |

| Reinheit des Ausgangsmaterials | Kritisch | Verunreinigungen wie PVC können korrosive Säuren und toxische Nebenprodukte erzeugen |

Optimieren Sie Ihre Kunststoffabfallmanagementstrategie mit KINTEK

Die Navigation durch die Komplexität der Kunststoffpyrolyse erfordert Fachwissen und zuverlässige Ausrüstung. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborlösungen für die Analyse und Entwicklung von Pyrolyseverfahren. Ob Sie die Kompatibilität von Ausgangsmaterialien erforschen, die Output-Qualität optimieren oder Ihre Prozesse skalieren – unsere Präzisionsinstrumente und Verbrauchsmaterialien sind darauf ausgelegt, Ihre Ziele für eine nachhaltigere Zukunft zu unterstützen.

Machen wir Ihre Herausforderungen bei der Kunststoffabfallbewirtschaftung zu Chancen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihre Pyrolyse-Forschung und -Entwicklung verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten