Kurz gesagt, ja. Für den Endverbraucher sind Produkte mit einer Physical Vapor Deposition (PVD)-Beschichtung (Physikalische Gasphasenabscheidung) außergewöhnlich sicher. Das Verfahren erzeugt ein Finish, das molekular an das Basismaterial gebunden ist, wodurch es unglaublich haltbar, nicht reaktiv und unempfindlich gegen Absplitterungen, Abblättern oder Abnutzung wird.

Die Sicherheit einer PVD-Beschichtung ergibt sich direkt aus ihrem Prozess. Durch die Verschmelzung einer dünnen Schicht aus inertem Material auf atomarer Ebene wird das Endprodukt hochgradig haltbar und chemisch stabil und stellt im täglichen Gebrauch kein Risiko dar. Die primären gesundheitlichen Bedenken beschränken sich auf die Phase der industriellen Anwendung, nicht auf den fertigen Gegenstand.

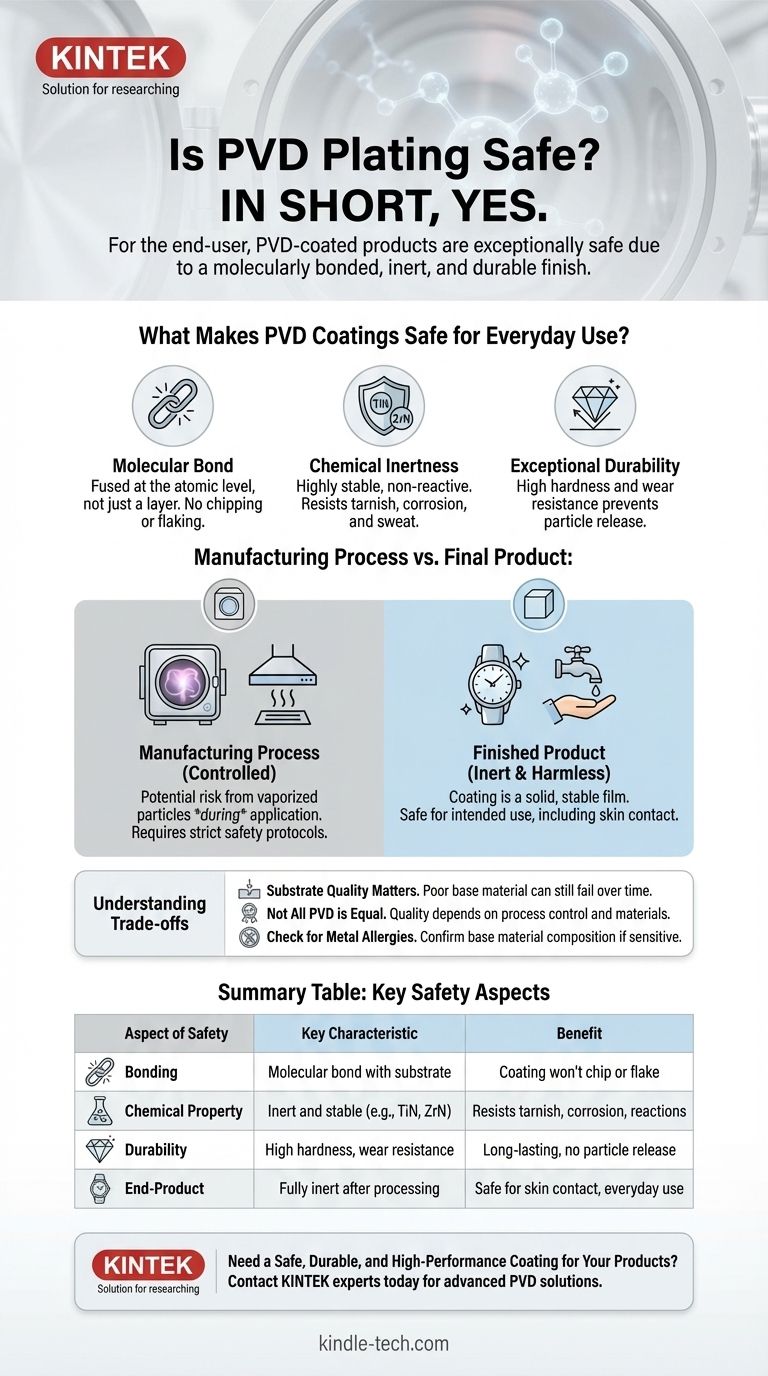

Was macht PVD-Beschichtungen sicher für den täglichen Gebrauch?

Die Sicherheit eines PVD-beschichteten Artikels ist kein Zufall; sie ist ein direktes Ergebnis des hochentwickelten wissenschaftlichen Prozesses, der zu seiner Herstellung verwendet wird. Sie unterscheidet sich grundlegend von herkömmlichen Plattierungen oder Lackierungen.

Eine molekulare Bindung, nicht nur eine Schicht

Der PVD-Prozess findet in einer Hightech-Vakuumkammer statt. Das Beschichtungsmaterial wird in ein Plasma aus Atomen oder Ionen verdampft, die dann auf die Oberfläche des Produkts beschleunigt werden.

Dies "lackiert" die Oberfläche nicht nur; es erzeugt eine molekulare Bindung zwischen der Beschichtung und dem Substrat. Die neue Schicht wird mit dem ursprünglichen Material verschmolzen und wird so zu einem integralen Bestandteil des Produkts.

Chemische Inertheit und Stabilität

PVD-Beschichtungen werden für ihre Beständigkeit gegen chemische Reaktionen geschätzt. Die verwendeten Materialien, wie Titannitrid oder Zirkoniumnitrid, werden wegen ihrer Stabilität ausgewählt.

Diese Inertheit bedeutet, dass die Beschichtung bei Kontakt mit Schweiß, Reinigungsmitteln oder anderen Chemikalien nicht anläuft oder korrodiert. Deshalb wird PVD für Gegenstände mit hohem Hautkontakt, wie Schmuck und Uhren, sowie für Küchen- und Badarmaturen verwendet.

Außergewöhnliche Haltbarkeit und Verschleißfestigkeit

Eine Beschichtung kann nur dann sicher sein, wenn sie dort bleibt, wo sie hingehört. Die hohe Härte und starke Haftung von PVD-Oberflächen machen sie unglaublich widerstandsfähig gegen Kratzer, Abrieb und tägliche Beanspruchung.

Da die Beschichtung nicht leicht abplatzt oder abblättert, gibt es keinen Mechanismus, durch den sie Partikel auf Ihre Haut oder in die Umwelt abgeben könnte. Ihre Haltbarkeit ist ein Kernbestandteil ihrer Sicherheit.

Herstellungsprozess vs. Endprodukt

Es ist wichtig, zwischen der Sicherheit des fertigen Produkts, das Sie in der Hand halten, und dem industriellen Prozess, der zu seiner Herstellung verwendet wird, zu unterscheiden.

Das fertige Produkt: Inert und harmlos

Sobald der PVD-Prozess abgeschlossen ist, ist der beschichtete Gegenstand vollständig inert. Die Partikel des Beschichtungsmaterials sind in einem festen, stabilen Film eingeschlossen und können weder in die Luft gelangen noch ausgewaschen werden.

Für den Verbraucher bedeutet dies, dass das Produkt für seinen vorgesehenen Zweck sicher ist, sei es ein Werkzeug, ein Wasserhahn, ein medizinisches Gerät oder ein Schmuckstück.

Der Anwendungsprozess: Eine kontrollierte Umgebung

Die potenziellen Gesundheitsrisiken im Zusammenhang mit PVD bestehen ausschließlich in der Fertigungsumgebung. Während des Auftragungsprozesses kann das Einatmen der verdampften Partikel der Beschichtung, bevor sie sich an das Substrat binden, gefährlich sein.

Deshalb wird die PVD-Beschichtung in einer versiegelten Vakuumkammer von geschultem Fachpersonal durchgeführt, das strenge industrielle Sicherheitsprotokolle einhält, um eine Exposition zu verhindern.

Die Kompromisse verstehen

Obwohl PVD außergewöhnliche Sicherheit und Haltbarkeit bietet, ist keine Technologie ohne ihre Besonderheiten. Wenn man diese versteht, erhält man ein vollständiges Bild.

Die Qualität des Substrats ist wichtig

Eine PVD-Beschichtung ist ein Oberflächenfinish. Obwohl sie unglaublich haltbar ist, kann ein minderwertiges Basismaterial immer noch eine Fehlerquelle darstellen. Nach vielen Jahren extremer Beanspruchung könnten tiefe Kratzer oder Abnutzung theoretisch das darunter liegende Substrat freilegen.

Wenn Sie eine bekannte Metallallergie haben, beispielsweise gegen Nickel, ist es immer ratsam, die Zusammensetzung des Basismetalls und nicht nur der Beschichtung zu überprüfen.

Nicht jede PVD ist gleich

Die endgültige Qualität einer PVD-Oberfläche hängt stark von der Prozesskontrolle des Herstellers, den verwendeten Materialien und der Dicke der Auftragung ab. Eine dünn oder unsachgemäß aufgetragene Beschichtung bietet nicht das gleiche Maß an Haltbarkeit und Langzeitstabilität.

Die Wahl von Produkten namhafter Hersteller stellt sicher, dass der PVD-Prozess korrekt durchgeführt wurde, was sowohl die Leistung als auch die Sicherheit garantiert.

Wie Sie die PVD-Sicherheit für Ihre Bedürfnisse einschätzen

Ihre Sichtweise auf die PVD-Sicherheit hängt von Ihrem Ziel ab. Nutzen Sie diese Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Auswahl eines Konsumguts liegt (z. B. Uhr, Wasserhahn, Schmuck): Eine korrekt aufgetragene PVD-Beschichtung ist inert, haltbar und absolut sicher für Hautkontakt und den allgemeinen Hausgebrauch.

- Wenn Ihr Hauptaugenmerk auf der Fertigung liegt: Ihre Sicherheitsverantwortung besteht darin, Arbeiter vor dem Einatmen von verdampften Materialien während des Auftragungsprozesses zu schützen, indem Sie die strikte Einhaltung industrieller Sicherheitsprotokolle gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Allergien liegt: PVD-Beschichtungen selbst sind im Allgemeinen hypoallergen, aber Sie sollten das Basismaterial überprüfen, wenn Sie eine starke Empfindlichkeit gegenüber bestimmten Metallen haben.

Letztendlich liefert der moderne PVD-Prozess ein Endprodukt, dessen Sicherheit und Stabilität integraler Bestandteil seiner überlegenen Leistung sind.

Zusammenfassungstabelle:

| Sicherheitsaspekt | Schlüsselmerkmal | Vorteil |

|---|---|---|

| Bindung | Molekulare Bindung mit dem Substrat | Beschichtung blättert nicht ab oder splittert |

| Chemische Eigenschaft | Inert und stabil (z. B. TiN, ZrN) | Beständig gegen Anlaufen, Korrosion und Hautreaktionen |

| Haltbarkeit | Hohe Härte und Verschleißfestigkeit | Langlebiges Finish ohne Partikelfreisetzung |

| Endprodukt | Nach der Verarbeitung vollständig inert | Sicher für Hautkontakt und den täglichen Gebrauch |

Benötigen Sie eine sichere, langlebige und hochleistungsfähige Beschichtung für Ihre Produkte?

Bei KINTEK sind wir spezialisiert auf fortschrittliche PVD-Beschichtungslösungen für eine breite Palette von Anwendungen, von Präzisionswerkzeugen und medizinischen Geräten bis hin zu Konsumgütern. Unsere Expertise gewährleistet ein molekular gebundenes, inertes Finish, das Produktsicherheit und Langlebigkeit garantiert.

Lassen Sie uns Ihnen helfen, den Wert Ihres Produkts mit einer Beschichtung zu steigern, die ebenso sicher wie langlebig ist. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laborgeräte- und Verbrauchsmaterialanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur