Um es klarzustellen: Pyrolyse ist von Natur aus weder gut noch schlecht für die Umwelt. Ihre Auswirkung ist eine direkte Folge ihrer Konzeption und Betriebsweise, wodurch eine potenziell starke Umweltlösung bei schlechter Handhabung zu einer potenziellen Belastung werden kann. Die wichtigsten bestimmenden Faktoren sind die Nachhaltigkeit des Biomasse-Ausgangsmaterials und die Präzision der Prozesssteuerung.

Der Umweltwert der Pyrolyse liegt nicht in der Technologie selbst, sondern in dem System, das sie umgibt. Ob sie sich als Netto-Positiv oder Netto-Negativ erweist, hängt vollständig von der Nachhaltigkeit ihrer Inputs und der betrieblichen Integrität des Umwandlungsprozesses ab.

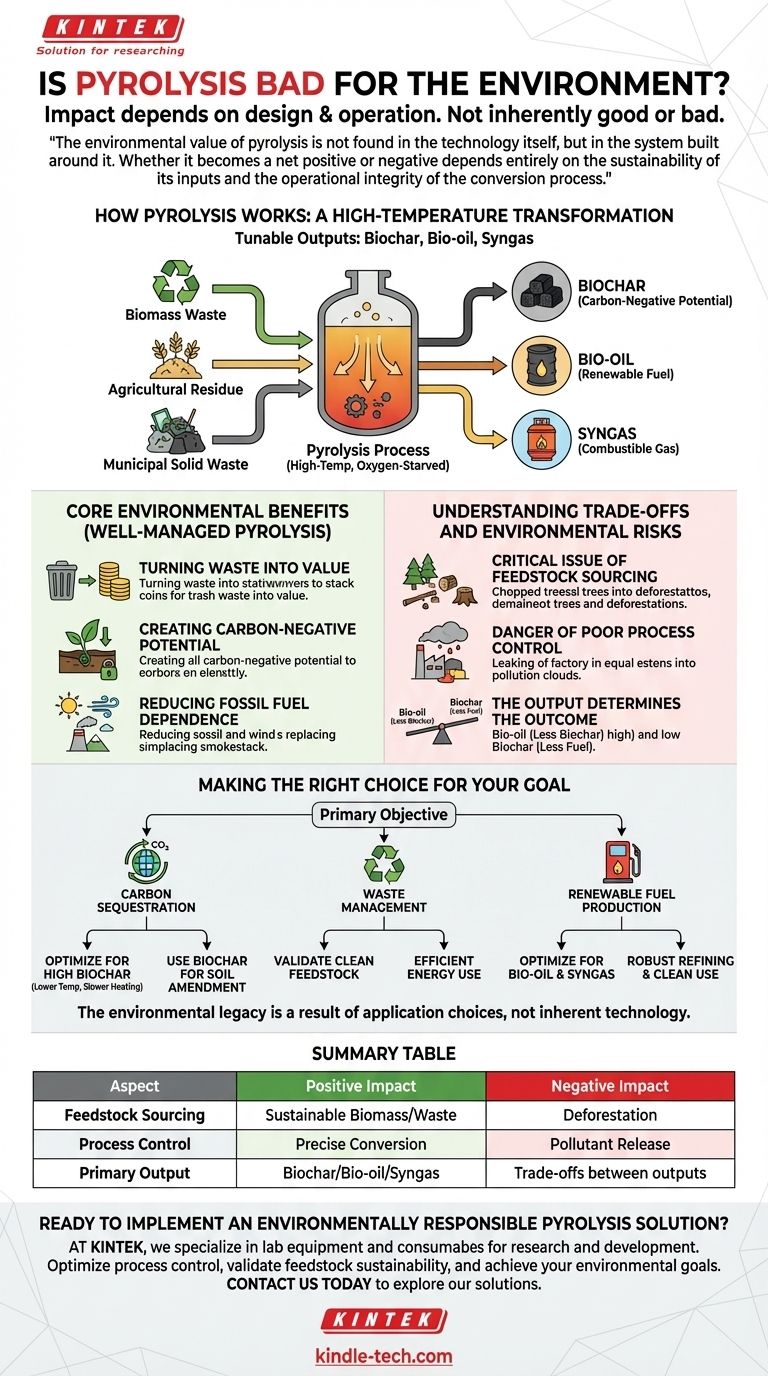

Wie Pyrolyse funktioniert: Eine Hochtemperatur-Transformation

Pyrolyse ist ein thermochemischer Prozess, der organische Materialien bei erhöhten Temperaturen in Abwesenheit von Sauerstoff zersetzt. Betrachten Sie es nicht als Verbrennung, sondern als eine Form des Kochens bei hoher Temperatur und Sauerstoffmangel.

Der Kernmechanismus

Anstatt Energie unkontrolliert zu verbrennen und freizusetzen, baut der Prozess komplexe Materialien wie Holzabfälle, landwirtschaftliche Reststoffe oder Siedlungsabfälle in einfachere, stabilere Produkte ab.

Die drei wichtigsten Ergebnisse

Die Endprodukte hängen von der Temperatur und der Aufheizgeschwindigkeit ab. Durch die Abstimmung des Prozesses können Betreiber die Erzeugung von Biokohle (ein holzkohleähnlicher Feststoff), Bioöl (ein flüssiger Brennstoff) oder Synthesegas (ein brennbares Gasgemisch) priorisieren.

Die zentralen ökologischen Vorteile einer gut gesteuerten Pyrolyse

Wenn sie verantwortungsvoll durchgeführt wird, bietet die Pyrolyse erhebliche ökologische Vorteile, indem sie Abfallströme in wertvolle, umweltfreundliche Ressourcen umwandelt.

Abfall in Wert verwandeln

Die Pyrolyse bietet eine äußerst effektive Methode zur Verarbeitung von Materialien, die sonst auf einer Mülldeponie landen würden. Dazu gehören landwirtschaftliche Reststoffe, Holzverarbeitungsabfälle und sogar bestimmte Bestandteile von Siedlungsabfällen.

Schaffung von Potenzial für negative Kohlenstoffbilanz

Der Prozess kann ein wirksames Instrument zur Kohlenstoffbindung sein. Wenn Biomasse (die beim Wachsen CO2 aus der Atmosphäre aufnimmt) in Biokohle umgewandelt und diese Biokohle dem Boden zugesetzt wird, wird der Kohlenstoff für Hunderte oder sogar Tausende von Jahren gebunden und somit effektiv aus der Atmosphäre entfernt.

Reduzierung der Abhängigkeit von fossilen Brennstoffen

Das erzeugte Bioöl und Synthesegas können als erneuerbare Energiequellen genutzt werden. Dies verringert den Bedarf an fossilen Brennstoffen und reduziert die damit verbundene Umweltverschmutzung und Treibhausgasemissionen aus der konventionellen Energieerzeugung.

Die Abwägungen und Umweltrisiken verstehen

Den potenziellen Vorteilen der Pyrolyse stehen erhebliche Risiken gegenüber. Ein unsachgemäß geführter Betrieb kann mehr Schaden als Nutzen anrichten.

Das kritische Thema der Beschaffung des Ausgangsmaterials

Dies ist der wichtigste Einzelfaktor. Wenn die Pyrolyse auf Biomasse aus nicht nachhaltiger Forstwirtschaft beruht, führt dies direkt zu Abholzung und Zerstörung von Lebensräumen. Eine Pyrolyseanlage ist nur so umweltfreundlich wie das Material, das sie verbraucht.

Die Gefahr schlechter Prozesssteuerung

Eine schlecht konzipierte oder betriebene Pyrolyseeinheit kann ineffizient sein und schädliche Schadstoffe freisetzen. Der Prozess muss präzise gesteuert werden, um die vollständige Umwandlung und Erfassung aller wertvollen Produkte ohne diffuse Emissionen zu gewährleisten.

Das Ergebnis bestimmt den Ausgang

Die Maximierung eines Ergebnisses geht oft auf Kosten eines anderen. Ein auf die Bioölproduktion optimierter Prozess (bei hohen Temperaturen) erzeugt weniger Biokohle, was das Potenzial zur Kohlenstoffbindung des Systems reduziert. Das beabsichtigte Umweltziel muss mit den Betriebsparametern übereinstimmen.

Die richtige Wahl für Ihr Ziel treffen

Um die Umweltauswirkungen eines Pyrolyseprojekts zu bewerten, müssen Sie zunächst dessen Hauptziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffbindung liegt: Sie müssen einen Prozess priorisieren, der auf einen hohen Biokohleertrag optimiert ist (niedrigere Temperaturen, langsamere Aufheizraten) und sicherstellen, dass die Biokohle zur Bodenverbesserung verwendet wird.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Pyrolyse ist eine ausgezeichnete Option, aber Sie müssen überprüfen, ob das Abfall-Ausgangsmaterial sauber ist und die erzeugte Energie effizient genutzt wird.

- Wenn Ihr Hauptaugenmerk auf der Produktion erneuerbarer Kraftstoffe liegt: Der Prozess sollte für Bioöl und Synthesegas optimiert werden, dies geht jedoch mit einem geringeren Potenzial zur Kohlenstoffbindung einher und erfordert robuste Systeme zur Reinigung und Nutzung des Kraftstoffs auf saubere Weise.

Letztendlich liegt das ökologische Erbe der Pyrolyse nicht in der Technologie selbst, sondern ist ein direktes Ergebnis der Entscheidungen, die wir bei ihrer Anwendung treffen.

Zusammenfassungstabelle:

| Aspekt | Positive Auswirkung | Negative Auswirkung |

|---|---|---|

| Beschaffung des Ausgangsmaterials | Verwendet nachhaltige Biomasse oder Abfall | Führt bei Nicht-Nachhaltigkeit zur Abholzung |

| Prozesssteuerung | Präzise, effiziente Umwandlung | Setzt bei schlechter Handhabung Schadstoffe frei |

| Hauptergebnis | Biokohle (Kohlenstoffbindung), Bioöl/Synthesegas (erneuerbare Energie) | Abwägungen zwischen den Ergebnissen (z. B. weniger Biokohle für mehr Kraftstoff) |

Bereit, eine umweltbewusste Pyrolyselösung zu implementieren? Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung spezialisiert. Unsere Präzisionsinstrumente helfen Ihnen, die Prozesssteuerung zu optimieren, die Nachhaltigkeit des Ausgangsmaterials zu validieren und Ihre Umweltziele zu erreichen – sei es Kohlenstoffbindung, Abfallwirtschaft oder die Produktion erneuerbarer Kraftstoffe. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen den Erfolg Ihres Projekts unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Wie funktioniert ein Rotationskalzinierer? Kontinuierliche Verarbeitung fester Stoffe mit hohem Durchsatz meistern

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Was ist die Bedeutung eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung