Die Sicherheit des Pyrolyseprozesses ist nicht inhärent; sie ist ein technisches Ergebnis. Dieser industrielle Prozess beinhaltet das Erhitzen von Materialien auf extrem hohe Temperaturen, wobei oft brennbare Gase und korrosive Flüssigkeiten entstehen. Daher hängt sein Sicherheitsprofil vollständig von der Qualität der Ausrüstung, der Strenge der Betriebsverfahren und einem umfassenden Verständnis der damit verbundenen chemischen Risiken ab.

Pyrolyse ist ein energiereicher Prozess mit inhärenten Gefahren, einschließlich extremer Hitze, der Produktion brennbarer Gase und korrosiver Nebenprodukte. Echte Sicherheit wird nicht durch die Eliminierung dieser Risiken erreicht, sondern durch deren systematische Bewältigung mittels robuster Technik, strenger Betriebsprotokolle und umfassender Bedienerschulung.

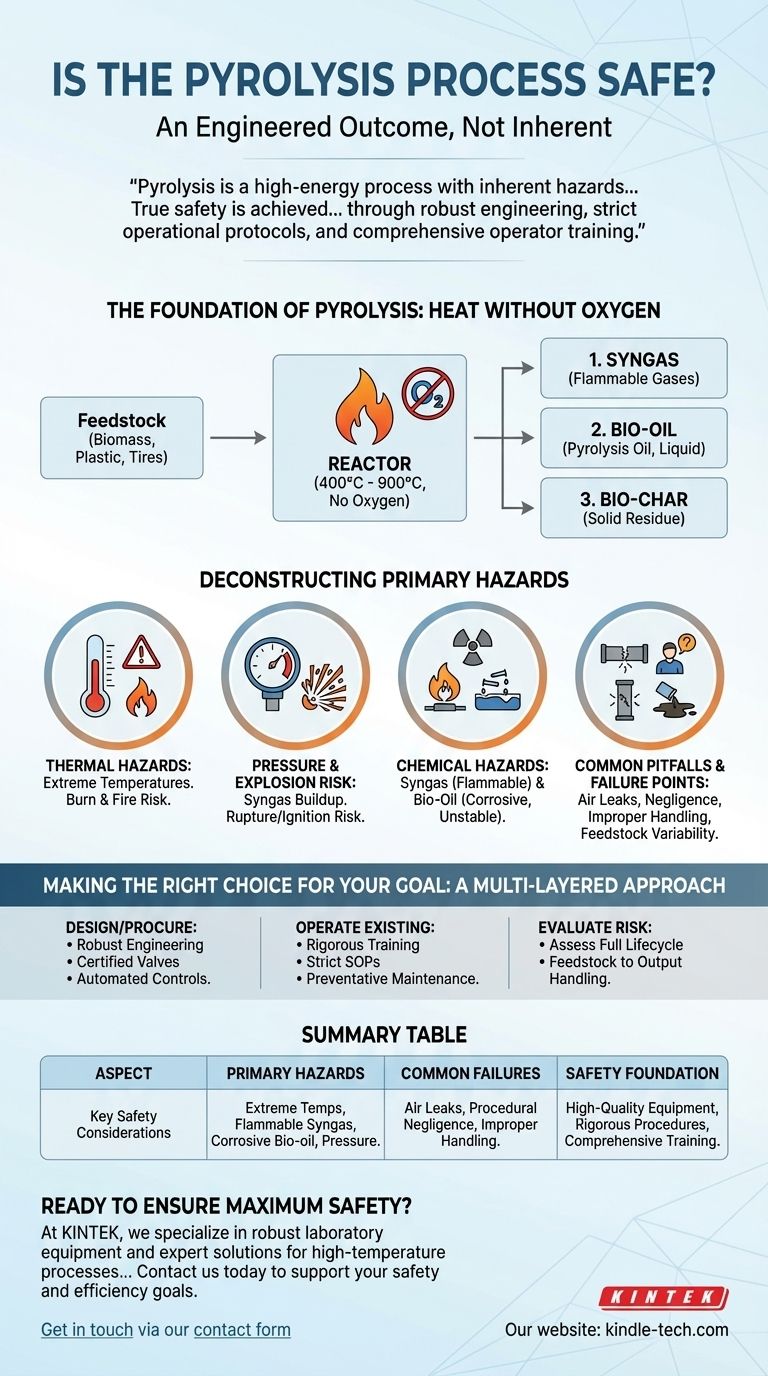

Die Grundlage der Pyrolyse

Um die Risiken zu verstehen, muss man zunächst den Prozess verstehen. Pyrolyse ist eine Form der thermochemischen Zersetzung.

Das Kernprinzip: Hitze ohne Sauerstoff

Das Ausgangsmaterial, wie Biomasse, Kunststoff oder Reifen, wird auf sehr hohe Temperaturen erhitzt, typischerweise zwischen 400°C und 900°C.

Entscheidend ist, dass dies in einem Reaktor ohne Sauerstoff geschieht. Dies verhindert die Verbrennung und zwingt das Material stattdessen, in kleinere Moleküle zu zerfallen.

Die drei Hauptprodukte

Der Prozess trennt das Ausgangsmaterial in drei Hauptprodukte, jedes mit seinen eigenen Eigenschaften und Handhabungsanforderungen.

- Synthesegas: Ein Gemisch brennbarer Gase.

- Bio-Öl: Ein flüssiges Produkt, auch als Pyrolyseöl bekannt.

- Bio-Kohle: Ein fester, kohlenstoffreicher Rückstand.

Der Anteil dieser Produkte hängt von Faktoren wie Temperatur, Art des Ausgangsmaterials und Prozessdauer (langsame vs. schnelle Pyrolyse) ab.

Analyse der primären Gefahren

Das Sicherheitsmanagement bei der Pyrolyse erfordert die Bewältigung mehrerer, unterschiedlicher Risikovektoren, die direkt aus dem Prozess und seinen Produkten entstehen.

Thermische Gefahren: Extreme Temperaturen

Die offensichtlichste Gefahr ist die Betriebstemperatur selbst. Jeder Fehler in der Eindämmung oder Isolierung des Reaktors stellt ein schweres Verbrennungsrisiko für das Personal und ein Brandrisiko für die Anlage dar.

Druck- und Explosionsgefahr

Das Erhitzen von Materialien erzeugt Synthesegas, was den Druck im Reaktor erhöht. Wenn dieses Gas nicht richtig abgeleitet oder genutzt wird, kann der Behälter überdruckt werden und katastrophal bersten.

Wenn außerdem Sauerstoff in den Hochtemperaturreaktor gelangen kann, kann das brennbare Synthesegas sich entzünden und eine Explosion verursachen.

Chemische Gefahren von Synthesegas

Synthesegas ist selbst ein Brennstoff. Undichtigkeiten im System können dieses brennbare Gas in die Umgebung freisetzen und eine erhebliche Brand- oder Explosionsgefahr darstellen, wenn es auf eine Zündquelle trifft.

Chemische Gefahren von Bio-Öl

Pyrolyseöl unterscheidet sich grundlegend von herkömmlichem Erdöl. Es hat einen hohen Sauerstoffgehalt, was es für gängige Materialien wie Kohlenstoffstahl korrosiv macht.

Es ist auch thermisch instabil und kann polymerisieren oder eindicken, wenn es Luft ausgesetzt wird. Dies erfordert spezielle Lager- und Handhabungsverfahren, um Geräteschäden und Sicherheitsvorfälle zu vermeiden.

Häufige Fallstricke und Fehlerquellen

Die meisten Vorfälle werden nicht durch den grundlegenden Prozess verursacht, sondern durch Ausfälle in den Systemen, die zu seiner Steuerung entwickelt wurden.

Luftlecks: Der kritische Fehlerpunkt

Die wichtigste Voraussetzung für eine kontrollierte Pyrolyse ist die Abwesenheit von Sauerstoff. Ein Versagen einer Dichtung, ein Riss im Reaktor oder ein unsachgemäßes Verfahren, das Luft einführt, kann die kontrollierte Zersetzung sofort in eine unkontrollierte Verbrennung verwandeln.

Nachlässigkeit und Verfahrensfehler

Wie bei jedem komplexen industriellen Prozess ist menschliches Versagen ein großer Risikofaktor. Nachlässigkeit oder die Nichteinhaltung von Standardbetriebsverfahren (SOPs) für Anfahren, Abschalten oder Wartung kann kritische Sicherheitssysteme umgehen.

Unsachgemäße Handhabung der Produkte

Die Gefahren enden nicht, wenn die Reaktion abgeschlossen ist. Die Lagerung von korrosivem Bio-Öl im falschen Behälter oder die Ansammlung von brennbarem Synthesegas sind häufige Fehlerquellen nach dem Prozess.

Variabilität des Ausgangsmaterials

Die Zusammensetzung der Endprodukte wird direkt durch das Ausgangsmaterial beeinflusst. Inkonsistentes oder kontaminiertes Ausgangsmaterial kann unerwartete Gasmengen oder chemische Zusammensetzungen erzeugen, die die Sicherheitsdesignparameter des Systems potenziell überfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Gewährleistung der Sicherheit erfordert einen mehrschichtigen Ansatz, der Ausrüstung, Prozesse und Menschen berücksichtigt.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung oder Beschaffung eines Systems liegt: Priorisieren Sie robuste Technik mit hochwertigen Materialien, zertifizierten Druckbegrenzungsventilen und automatisierten Steuerungssystemen mit Sicherheitsverriegelungen.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb einer bestehenden Anlage liegt: Der Kern Ihres Sicherheitsprogramms muss eine rigorose Bedienerschulung, strikte Einhaltung von SOPs und ein sorgfältiger präventiver Wartungsplan sein.

- Wenn Ihr Hauptaugenmerk auf der Bewertung des Gesamtrisikos liegt: Bewerten Sie den gesamten Lebenszyklus, vom Empfang und der Lagerung des Ausgangsmaterials bis zur endgültigen Handhabung, Lagerung und dem Transport von Synthesegas, Bio-Öl und Bio-Kohle.

Letztendlich ist ein sicherer Pyrolyseprozess ein direktes Spiegelbild disziplinierter Ingenieurskunst und operativer Exzellenz.

Zusammenfassungstabelle:

| Aspekt | Wichtige Sicherheitsaspekte |

|---|---|

| Primäre Gefahren | Extreme Temperaturen, brennbares Synthesegas, korrosives Bio-Öl, Druckaufbau. |

| Häufige Fehlerquellen | Lufteintritt in den Reaktor, Verfahrensnachlässigkeit, unsachgemäße Produkthandhabung. |

| Sicherheitsgrundlage | Hochwertige Ausrüstung, strenge Betriebsverfahren, umfassende Bedienerschulung. |

Bereit, sicherzustellen, dass Ihr Pyrolyseprozess für maximale Sicherheit ausgelegt ist?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung robuster Laborausrüstung und Expertenlösungen für das Management von Hochtemperaturprozessen. Egal, ob Sie ein neues System entwerfen oder ein bestehendes optimieren, unser Team kann Ihnen helfen, die richtige Ausrüstung auszuwählen und die strengen Protokolle zu etablieren, die zur Risikominderung und Gewährleistung operativer Exzellenz erforderlich sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Sicherheits- und Effizienzziele Ihres Labors unterstützen können. Nehmen Sie über unser Kontaktformular Kontakt auf.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Was ist der Hauptvorteil der Verwendung eines Rohrofens? Überlegene Temperatur- und Atmosphärenkontrolle erreichen