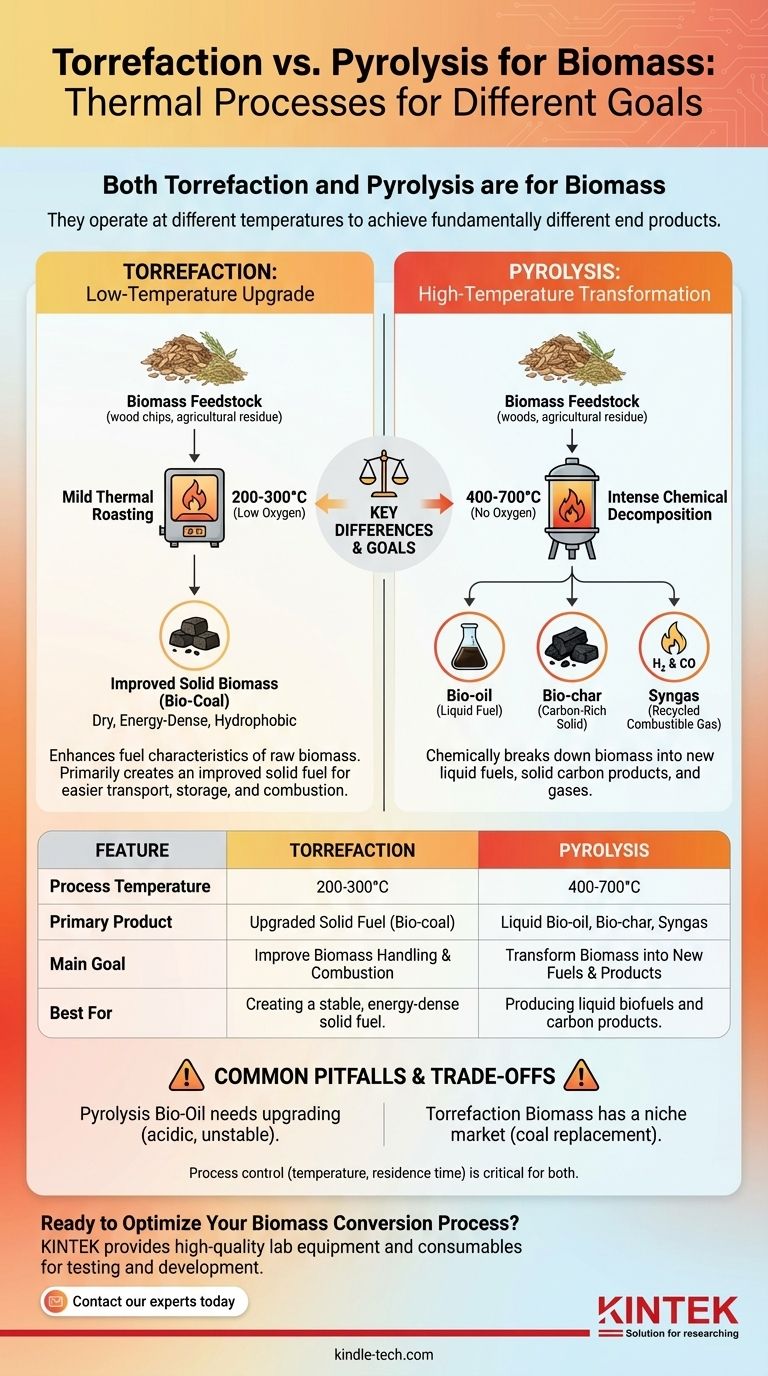

Sowohl die Torrefizierung als auch die Pyrolyse sind thermische Prozesse für Biomasse, aber sie arbeiten bei unterschiedlichen Temperaturen, um grundlegend verschiedene Ziele zu erreichen. Die Pyrolyse ist ein intensiver Hochtemperaturprozess, der Biomasse chemisch in neue Produkte wie flüssiges Bioöl und feste Biokohle zersetzt. Im Gegensatz dazu ist die Torrefizierung ein milderer „Röst“-Prozess bei niedriger Temperatur, der primär die feste Biomasse selbst aufwertet und sie zu einem energiereicheren und stabileren Brennstoff macht.

Die Wahl zwischen Torrefizierung und Pyrolyse ist keine Frage dessen, was „für“ Biomasse ist, da beides zutrifft. Der entscheidende Unterschied liegt in Ihrem gewünschten Endprodukt: Die Pyrolyse wandelt Biomasse in neue flüssige und feste Erzeugnisse um, während die Torrefizierung die Biomasse verbessert, um eine bessere Version des festen Brennstoffs zu erzeugen.

Was ist Pyrolyse? Eine Hochtemperatur-Transformation

Die Pyrolyse ist ein thermochemischer Prozess, bei dem Biomasse bei hohen Temperaturen in völligem Sauerstoffausschluss erhitzt wird, wodurch eine Verbrennung verhindert und das Material stattdessen in wertvolle neue Substanzen zerlegt wird.

Das Kernprinzip: Erhitzen ohne Sauerstoff

Der Prozess beinhaltet das schnelle Erhitzen des Biomasse-Ausgangsmaterials in einem Reaktor bei Temperaturen zwischen 400–700 °C. Diese intensive Hitze, kombiniert mit einer sehr kurzen Verweilzeit (oft weniger als zwei Sekunden bei schneller Pyrolyse), erzwingt eine chemische Zersetzung der Lignocellulose-Struktur des Materials.

Die Schlüsselprodukte: Bioöl, Biokohle und Synthesegas

Die Pyrolyse zerlegt Biomasse in drei verschiedene Produkte:

- Bioöl: Eine dunkle, viskose Flüssigkeit, die das Hauptziel der meisten schnellen Pyrolyse-Verfahren ist. Es kann zu Kraftstoffen für den Transport aufgewertet oder zur Herstellung von Spezialchemikalien verwendet werden.

- Biokohle: Ein stabiler, kohlenstoffreicher Feststoff, der Holzkohle ähnelt. Er kann als Brennstoff, als Bodenverbesserer zur Steigerung der Fruchtbarkeit oder zur Kohlenstoffabscheidung verwendet werden.

- Synthesegas: Eine Mischung aus brennbaren Gasen (wie Wasserstoff und Kohlenmonoxid), die typischerweise recycelt werden, um die für den Pyrolyseprozess selbst erforderliche Wärme zu liefern.

Vielseitigkeit des Ausgangsmaterials

Ein wesentlicher Vorteil der Pyrolyse ist ihre Fähigkeit, eine breite Palette von Biomasse zu verarbeiten. Geeignete Ausgangsmaterialien umfassen landwirtschaftliche Rückstände wie Maisstroh und Reishülsen, Forstabfälle wie Holzhackschnitzel und Sägemehl sowie bestimmte industrielle oder kommunale organische Abfälle.

Was ist Torrefizierung? Eine Niedertemperatur-Aufwertung

Wenn die Pyrolyse eine vollständige Transformation ist, lässt sich die Torrefizierung am besten als eine hochentwickelte Verbesserung verstehen. Es ist ein milderer thermischer Prozess, der darauf abzielt, die Brennstoffeigenschaften von Rohbiomasse zu verbessern.

Das Kernprinzip: „Rösten“ von Biomasse

Bei der Torrefizierung wird Biomasse in einer sauerstoffarmen Umgebung bei viel niedrigeren Temperaturen als bei der Pyrolyse erhitzt, typischerweise zwischen 200–300 °C. Dieser Prozess wird oft mit dem Rösten von Kaffeebohnen verglichen.

Das Hauptziel: Herstellung eines verbesserten festen Brennstoffs

Das Ziel ist nicht die Herstellung von Flüssigkeiten oder Gasen, sondern die Erzeugung eines überlegenen festen Brennstoffs. Die Hitze treibt Feuchtigkeit und flüchtige organische Verbindungen aus und zersetzt die weniger energiereichen Komponenten der Biomasse.

Warum dies für Logistik und Nutzung wichtig ist

Die resultierende torrefizierte Biomasse, oft als „Biokohle“ bezeichnet, ist ein trockenes, energiereiches und hydrophobes (wasserabweisendes) Material. Dies macht den Transport wesentlich kostengünstiger und die Lagerung einfacher als bei sperriger, feuchter Rohbiomasse. Sie kann auch leicht zerkleinert und mit minimalen Änderungen in bestehenden Kohlekraftwerken mitverbrannt werden.

Die Hauptunterschiede verstehen

Die Entscheidung für das eine oder das andere Verfahren hängt von einigen kritischen Unterschieden ab.

Temperatur und Intensität

- Torrefizierung: Ein milder Niedertemperaturprozess (200–300 °C).

- Pyrolyse: Eine intensive Hochtemperaturzersetzung (400–700 °C).

Primäres Ergebnis

- Torrefizierung: Ein einziges primäres Produkt: ein verbesserter, energiereicher fester Brennstoff (Biokohle).

- Pyrolyse: Drei unterschiedliche Produkte: ein flüssiges Bioöl, eine feste Biokohle und brennbare Gase.

Endziel

- Torrefizierung: Verbesserung der Handhabungs-, Lagerungs- und Verbrennungseigenschaften von fester Biomasse.

- Pyrolyse: Erzeugung völlig neuer flüssiger Brennstoffe und wertvoller Kohlenstoffprodukte aus Biomasse.

Häufige Fallstricke und Kompromisse

Keine der Technologien ist eine perfekte Lösung, und das Verständnis ihrer Einschränkungen ist entscheidend für eine effektive Implementierung.

Die Herausforderung von Pyrolyse-Bioöl

Obwohl Bioöl ein vielversprechender erneuerbarer Brennstoff ist, ist es kein direkter „Drop-in“-Ersatz für Erdöl. Das durch schnelle Pyrolyse gewonnene Rohbioöl ist sauer, instabil und enthält Verunreinigungen wie Teer, die durch einen sekundären Aufwertungs- oder Raffinationsprozess entfernt werden müssen, bevor es als Kraftstoff verwendet werden kann.

Die Nischenrolle der Torrefizierung

Torrefizierte Biomasse ist ein ausgezeichneter fester Brennstoff, konkurriert aber immer noch in einem Markt, der von Rohbiomasse und fossilen Brennstoffen dominiert wird. Ihre Hauptanwendung liegt als Kohleersatz für die Mitverbrennung in großen Kraftwerken, was einen spezifischeren Markt darstellt als die breiten potenziellen Anwendungen von Bioöl und Biokohle.

Die Prozesssteuerung ist entscheidend

Der Erfolg beider Prozesse hängt stark von der präzisen Steuerung der Variablen ab. Faktoren wie der Feuchtigkeitsgehalt des Ausgangsmaterials, die Reaktortemperatur und die Verweilzeit des Materials müssen sorgfältig verwaltet werden, um sicherzustellen, dass die gewünschten Produkte effizient und konsistent erzeugt werden.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Technologie auszuwählen, müssen Sie zunächst Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines hochwertigen flüssigen Kraftstoffs oder eines stabilen Bodenverbesserers auf Kohlenstoffbasis liegt: Die Pyrolyse ist der richtige Weg, da sie darauf ausgelegt ist, Biomasse chemisch in diese unterschiedlichen neuen Produkte umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung von Rohbiomasse für einfacheren Transport, Lagerung und direkte Verbrennung liegt: Die Torrefizierung ist der ideale Prozess zur Herstellung eines dichten, wasserbeständigen und energiereichen festen Brennstoffs.

Letztendlich ist das Verständnis Ihres Zielprodukts der Schlüssel zur Auswahl der richtigen thermischen Behandlung für Ihr Biomasse-Ausgangsmaterial.

Zusammenfassungstabelle:

| Merkmal | Torrefizierung | Pyrolyse |

|---|---|---|

| Prozesstemperatur | 200–300 °C | 400–700 °C |

| Primäres Produkt | Aufgewerteter fester Brennstoff (Biokohle) | Flüssiges Bioöl & feste Biokohle |

| Hauptziel | Verbesserung der Handhabung & Verbrennung von Biomasse | Umwandlung von Biomasse in neue Brennstoffe & Produkte |

| Am besten geeignet für | Erzeugung eines stabilen, energiereichen festen Brennstoffs | Herstellung flüssiger Biokraftstoffe und Kohlenstoffprodukte |

Bereit, Ihren Biomasse-Umwandlungsprozess zu optimieren?

Die Wahl zwischen Torrefizierung und Pyrolyse ist eine entscheidende Entscheidung, die vollständig von Ihrem Zielprodukt und Ihren betrieblichen Zielen abhängt. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für das Testen und Entwickeln dieser thermischen Prozesse. Ob Sie die Bioölausbeuten erforschen oder die Eigenschaften von torrefiziertem Brennstoff optimieren, unsere Lösungen helfen Ihnen, präzise und zuverlässige Ergebnisse zu erzielen.

Lassen Sie KINTEK das Labor für Ihre Biomasse-Innovation unterstützen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und die richtige Ausrüstung für Ihre Forschung zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welcher Temperaturbereich wird für die Pyrolyse verwendet? Optimierung für Biokohle, Bioöl oder Synthesegas

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten