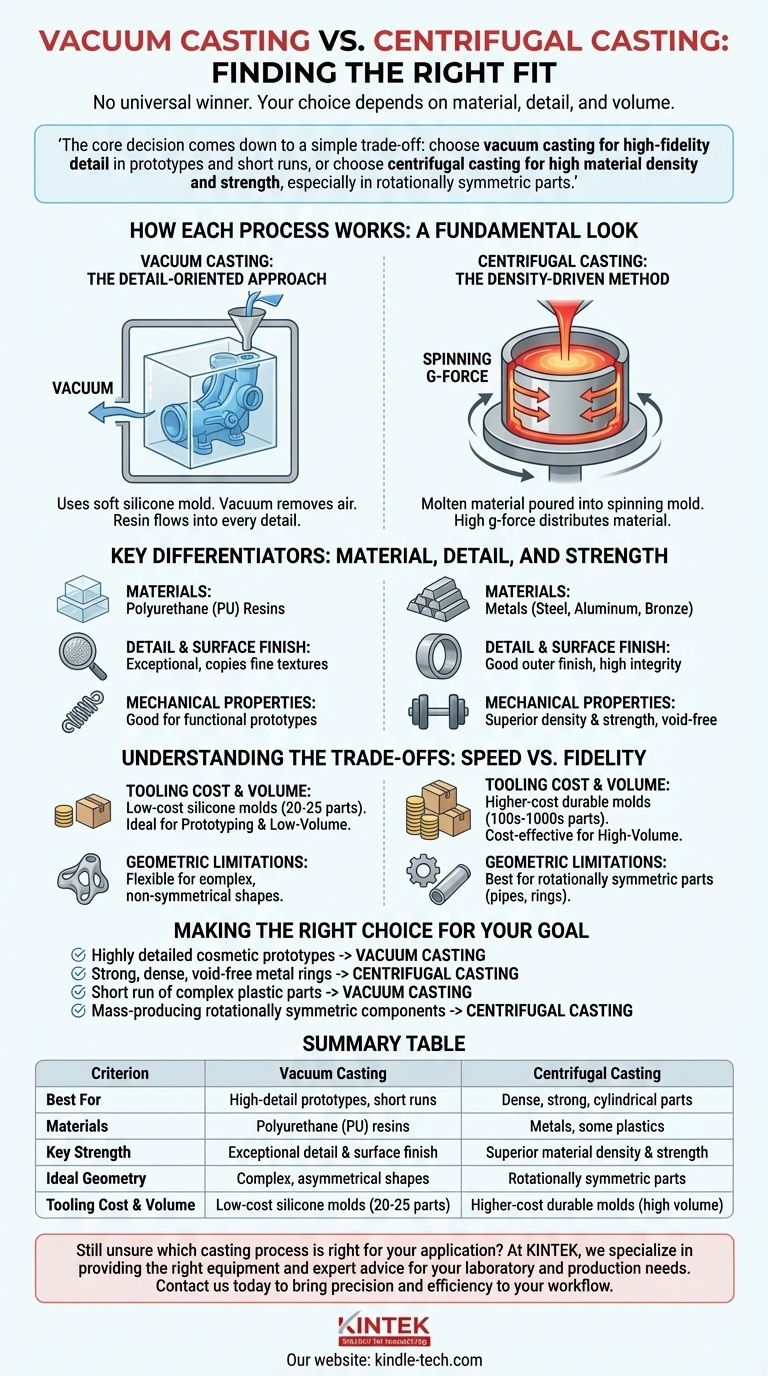

Um es klar zu sagen: Keiner der Prozesse ist universell besser. Die Überlegenheit des Vakuumgusses gegenüber dem Schleuderguss oder umgekehrt hängt vollständig von Ihren spezifischen Projektanforderungen ab, einschließlich des verwendeten Materials, der Geometrie des Teils, des erforderlichen Detaillierungsgrades und Ihres Produktionsvolumens. Vakuumguss eignet sich hervorragend für die Herstellung hochdetaillierter Prototypen aus Polyurethanharzen, während Schleuderguss ideal für die Herstellung dichter, langlebiger und oft zylindrischer Teile aus Metallen oder Kunststoffen ist.

Die Kernentscheidung läuft auf einen einfachen Kompromiss hinaus: Wählen Sie Vakuumguss für hochpräzise Details bei Prototypen und Kleinserien, oder wählen Sie Schleuderguss für hohe Materialdichte und Festigkeit, insbesondere bei rotationssymmetrischen Teilen.

Wie jeder Prozess funktioniert: Ein grundlegender Überblick

Um zu verstehen, welche Methode Ihren Anforderungen entspricht, ist es wichtig zu verstehen, wie jede einzelne funktioniert. Sie nutzen grundlegend unterschiedliche Kräfte, um ihre Ergebnisse zu erzielen.

Vakuumguss: Der detailorientierte Ansatz

Beim Vakuumguss wird eine weiche Silikonform verwendet, die selbst aus einem hochwertigen Urmodell (oft 3D-gedruckt) hergestellt wird.

Diese Silikonform wird in eine Kammer gelegt, und es wird ein Vakuum erzeugt. Dadurch wird die gesamte Luft aus der Form entfernt.

Anschließend wird Gießharz in die Form gegossen. Das Fehlen von Luft stellt sicher, dass das flüssige Material in jede noch so kleine Ritze und jedes Merkmal fließt, ohne Luftblasen einzuschließen, was zu einer perfekten Nachbildung des Urmodells führt.

Schleuderguss: Die dichtegetriebene Methode

Beim Schleuderguss wird ein geschmolzenes Material, typischerweise Metall oder ein robuster Kunststoff, in eine sich schnell drehende Form gegossen.

Die intensive Rotationskraft (G-Kraft) verteilt das Material mit immensem Druck an die Außenwände des Formhohlraums.

Dieser Druck drückt leichtere Verunreinigungen und eingeschlossene Gase zur Mitte hin, was zu einem Endteil führt, das außergewöhnlich dicht, stark und frei von Hohlräumen oder Porosität ist.

Wesentliche Unterscheidungsmerkmale: Material, Detail und Festigkeit

Die richtige Wahl wird klarer, wenn Sie die Prozesse anhand kritischer Fertigungskriterien vergleichen.

Materialkompatibilität: Harze vs. Metalle

Vakuumguss wird fast ausschließlich mit Polyurethan (PU)-Harzen verwendet. Diese Harze können so formuliert werden, dass sie die Eigenschaften von Produktionskunststoffen wie ABS, Nylon oder Gummi nachahmen.

Schleuderguss ist sehr vielseitig und wird häufig für Metalle (wie Stahl, Aluminium und Bronze) sowie einige duroplastische Kunststoffe und Wachse verwendet, insbesondere in der Schmuckherstellung.

Detaillierungsgrad und Oberflächengüte

Vakuumguss ist der unbestrittene Gewinner in Bezug auf Details. Die Kombination aus einem hochauflösenden Urmodell und dem vakuumunterstützten Guss ermöglicht die Nachbildung extrem feiner Texturen und komplexer Geometrien mit makellosen Oberflächen.

Schleuderguss erzeugt eine gute Oberflächengüte am Außendurchmesser, aber seine primäre Stärke ist die Materialintegrität, nicht die aufwendige Oberflächenreplikation.

Mechanische Eigenschaften und Teiledichte

Schleuderguss erzeugt Teile mit überlegenen mechanischen Eigenschaften. Der hohe Druck eliminiert Hohlräume und erzeugt eine dichte, gleichmäßige Kornstruktur, wodurch die Festigkeit und Haltbarkeit des Teils erheblich erhöht werden.

Teile, die im Vakuumguss hergestellt werden, haben Eigenschaften, die durch das gewählte Harz definiert sind, die sich hervorragend für Funktionsprototypen eignen, aber im Allgemeinen nicht die Festigkeit der dichten Teile aus dem Schleuderguss erreichen.

Die Kompromisse verstehen: Geschwindigkeit vs. Wiedergabetreue

Jeder Herstellungsprozess beinhaltet Kompromisse. Das Verständnis dieser wird kostspielige Fehler verhindern.

Werkzeugkosten und Produktionsvolumen

Vakuumguss verwendet kostengünstige Silikonformen. Diese Formen sind schnell herzustellen, haben aber eine kurze Lebensdauer, typischerweise nur für 20-25 Teile. Dies macht den Prozess ideal für Prototyping und Kleinserienproduktion.

Schleuderguss erfordert eine robustere, langlebigere Form, die teurer und zeitaufwändiger in der Herstellung ist. Diese Form kann jedoch für Hunderte oder Tausende von Zyklen verwendet werden, was sie für höhere Produktionsvolumen kostengünstiger macht.

Geometrische Einschränkungen

Die primäre Einschränkung des Schleudergusses ist die Geometrie. Er eignet sich am besten für Teile, die rotationssymmetrisch sind, wie Rohre, Schläuche, Ringe und Räder.

Vakuumguss ist weitaus flexibler und kann hochkomplexe, asymmetrische Formen mit Hinterschneidungen und komplizierten internen Merkmalen herstellen, begrenzt nur durch die Fähigkeit, ein Urmodell und eine zweiteilige Silikonform zu erstellen.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihren Prozess basierend auf einem klaren Verständnis des Hauptziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Erstellung hochdetaillierter, kosmetischer Prototypen liegt: Vakuumguss ist die ideale Wahl aufgrund seiner hervorragenden Oberflächenreplikation und der geringen anfänglichen Werkzeugkosten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung starker, dichter, porenfreier Metallringe oder -rohre liegt: Schleuderguss ist die einzig praktikable Option und liefert eine überlegene Materialintegrität.

- Wenn Ihr Hauptaugenmerk auf einer Kleinserie komplexer Kunststoffteile für Passungs- und Funktionstests liegt: Vakuumguss bietet eine schnelle und kostengünstige Möglichkeit, hochwertige Teile in die Hand zu bekommen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion langlebiger, rotationssymmetrischer Komponenten liegt: Die höheren anfänglichen Werkzeugkosten des Schleudergusses werden durch seine Geschwindigkeit und niedrigere Stückkosten im großen Maßstab gerechtfertigt.

Letztendlich wird Ihre Wahl nicht davon bestimmt, welcher Prozess "besser" ist, sondern welcher Prozess genau auf Ihr gewünschtes Ergebnis abgestimmt ist.

Zusammenfassungstabelle:

| Kriterium | Vakuumguss | Schleuderguss |

|---|---|---|

| Am besten geeignet für | Hochdetaillierte Prototypen, Kleinserien | Dichte, starke, zylindrische Teile |

| Materialien | Polyurethan (PU)-Harze | Metalle (Stahl, Aluminium), einige Kunststoffe |

| Hauptstärke | Außergewöhnliche Detailgenauigkeit & Oberflächengüte | Überlegene Materialdichte & Festigkeit |

| Ideale Geometrie | Komplexe, asymmetrische Formen | Rotationssymmetrische Teile (Rohre, Ringe) |

| Werkzeugkosten & Volumen | Kostengünstige Silikonformen (20-25 Teile) | Teurere, langlebige Formen (hohes Volumen) |

Sind Sie sich immer noch unsicher, welcher Gießprozess für Ihre Anwendung der richtige ist?

Bei KINTEK sind wir darauf spezialisiert, die richtige Ausrüstung und fachkundige Beratung für Ihre Labor- und Produktionsbedürfnisse bereitzustellen. Egal, ob Sie detaillierte Prototypen erstellen oder hochfeste Komponenten herstellen, unser Team kann Ihnen helfen, die perfekte Lösung auszuwählen.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um Ihre Projektanforderungen zu besprechen und zu entdecken, wie die Expertise von KINTEK in Laborgeräten und Verbrauchsmaterialien Präzision und Effizienz in Ihren Arbeitsablauf bringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Dreidimensionales elektromagnetisches Siebinstrument

- Sonderform-Keramikplatten aus Aluminiumoxid-Zirkonoxid nach Maß für die Verarbeitung von fortschrittlicher Fein-Keramik

Andere fragen auch

- Welche Merkmale von Vakuum-Heißpressanlagen werden durch den zweistufigen Vakuum-Heißpressprozess genutzt? Optimierung von AlMgTi

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung