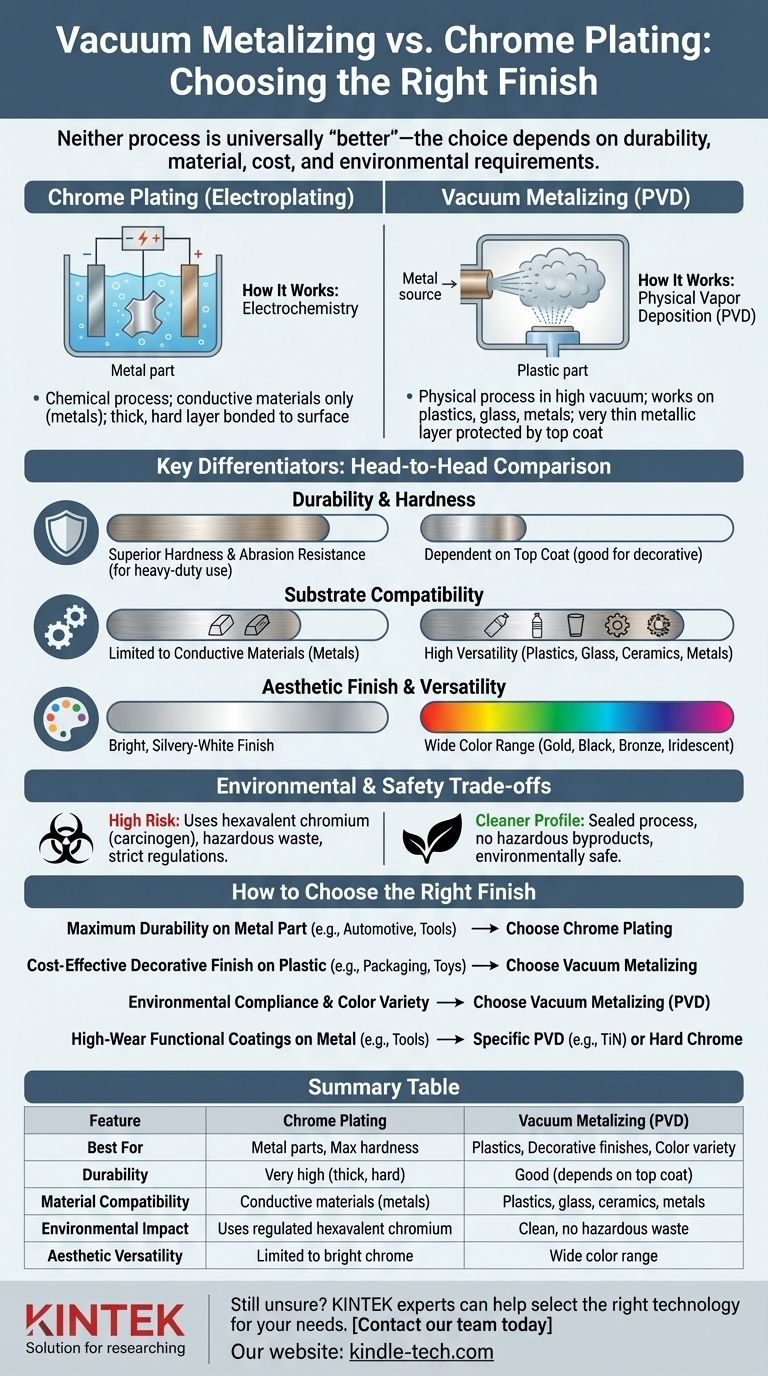

Klar gesagt, kein Verfahren ist universell „besser“ – die optimale Wahl hängt vollständig von den Anforderungen Ihrer spezifischen Anwendung in Bezug auf Haltbarkeit, Material, Kosten und Umweltauswirkungen ab. Im Allgemeinen bietet die traditionelle Hartverchromung eine überlegene Härte und Korrosionsbeständigkeit für Metallteile, während die Vakuummetallisierung eine größere Vielseitigkeit für die Beschichtung von Kunststoffen und die Erzielung einer breiteren Palette dekorativer Oberflächen in einem umweltfreundlicheren Verfahren bietet.

Die Kernentscheidung liegt in einem grundlegenden Kompromiss: Hartverchromung bietet maximale Haltbarkeit bei höheren Umweltkosten, hauptsächlich für Metalle. Die Vakuummetallisierung bietet überlegene Vielseitigkeit und Sicherheit und ist daher ideal für dekorative Oberflächen auf einer breiteren Palette von Materialien, einschließlich Kunststoffen.

Die Kernprozesse verstehen

Um eine fundierte Entscheidung zu treffen, müssen Sie zunächst verstehen, wie grundlegend unterschiedlich diese beiden Technologien sind. Sie erzielen ein ähnliches Aussehen durch völlig unterschiedliche physikalische und chemische Mittel.

Wie Hartverchromung funktioniert: Elektrochemie in Aktion

Hartverchromung ist ein galvanisches Beschichtungsverfahren (Electroplating). Das Teil, das leitfähig sein muss (typischerweise ein Metall), wird in ein Elektrolytbad getaucht, das gelöstes Chrom enthält.

Es wird ein elektrischer Strom angelegt, wodurch die Chromionen in der Lösung an der Oberfläche des Teils haften bleiben und eine starke, dauerhafte metallische Verbindung bilden. Dieser Prozess erzeugt eine relativ dicke, außergewöhnlich harte Außenschicht.

Wie Vakuummetallisierung funktioniert: Physikalische Gasphasenabscheidung (PVD)

Die Vakuummetallisierung, eine Form der Physikalischen Gasphasenabscheidung (PVD), ist kein chemischer, sondern ein physikalischer Prozess. Er findet in einer Hochvakuumkammer statt.

Ein festes Metall, oft Aluminium, wird in eine Atomwolke verdampft. Das zu beschichtende Teil wird dann durch diese Wolke geführt, und der Metalldampf kondensiert auf seiner Oberfläche und bildet eine sehr dünne, helle Metallschicht. Diese Schicht wird fast immer mit einer transparenten Deckschicht zum Schutz der Haltbarkeit versehen.

Wesentliche Unterscheidungsmerkmale: Ein direkter Vergleich

Jedes Verfahren zeichnet sich in verschiedenen Bereichen aus. Ihre Wahl wird davon bestimmt, welcher dieser Faktoren für den Erfolg Ihres Projekts am wichtigsten ist.

Haltbarkeit und Härte

Hartverchromung ist der klare Gewinner für Hochleistungsanwendungen. Die galvanisch aufgebrachte Schicht ist dick, hart und direkt mit dem Metallsubstrat verbunden, was eine außergewöhnliche Beständigkeit gegen Abrieb, Stöße und Verschleiß bietet.

Vakuummetallisierung erzeugt eine viel dünnere Beschichtung. Ihre Haltbarkeit hängt fast ausschließlich von der Härte der darüber aufgetragenen Schutzdeckschicht ab. Obwohl sie für dekorative Gegenstände geeignet ist, hält sie den rauen Bedingungen, für die Hartverchromung ausgelegt ist, nicht stand.

Substratverträglichkeit

Dies ist ein wichtiger Unterschied. Hartverchromung ist effektiv auf leitfähige Materialien beschränkt, also Metalle und Legierungen.

Vakuummetallisierung ist weitaus vielseitiger. Da es sich um einen physikalischen Abscheidungsprozess handelt, funktioniert er neben Metallen auch hervorragend auf Kunststoffen (wie ABS, Polycarbonat), Glas und Keramik. Dies macht es zur Standardwahl, um nichtmetallischen Teilen ein metallisches Finish zu verleihen.

Ästhetisches Finish und Vielseitigkeit

Obwohl beide ein brillantes, spiegelähnliches „Chrom“-Finish erzeugen können, bietet die Vakuummetallisierung eine viel breitere ästhetische Palette. Durch die Verwendung verschiedener Metalle oder Legierungen für die Abscheidung (wie Titan oder Zirkonium) kann PVD ein breites Spektrum an Farben erzeugen, einschließlich Gold, Schwarz, Bronze und sogar schillernde Regenbogen-Finishes.

Hartverchromung ist weitgehend auf ihr charakteristisches helles, silbrig-weißes Aussehen beschränkt.

Die Abwägungen bei Umwelt und Sicherheit verstehen

Die betrieblichen und regulatorischen Unterschiede zwischen diesen Prozessen sind erheblich und bestimmen oft die Entscheidung für die moderne Fertigung.

Die Herausforderung von sechswertigem Chrom

Die traditionelle Hartverchromung verwendet meist sechswertiges Chrom, ein bekanntes Karzinogen. Der Prozess erzeugt gefährliche Abfälle und Emissionen in der Luft, die weltweit von Umwelt- und Gesundheitsbehörden streng reguliert werden (z. B. OSHA, EPA, REACH).

Die Bewältigung dieser Risiken erfordert erhebliche Investitionen in Sicherheitsausrüstung, Belüftung und Abfallbehandlung, was zu den höheren Kosten des Verfahrens beiträgt.

Das sauberere Profil von PVD

Die Vakuummetallisierung (PVD) ist im Vergleich dazu ein umweltfreundlicher und sicherer Prozess. Er findet in einer versiegelten Vakuumkammer statt und erzeugt keine gefährlichen Nebenprodukte, Abwässer oder Luftschadstoffe.

Dies macht sie zu einer nachhaltigeren und zukunftssicheren Wahl, frei von den strengen regulatorischen Auflagen, die mit sechswertigem Chrom verbunden sind.

So wählen Sie das richtige Finish für Ihre Anwendung

Die Auswahl des richtigen Verfahrens erfordert die Abstimmung seiner Stärken mit dem Hauptziel Ihres Produkts.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit eines Metallteils liegt: Wählen Sie Hartverchromung wegen ihrer überlegenen Härte und Korrosionsbeständigkeit, insbesondere für Fahrzeugaußenbereiche, Industriegeräte oder Sanitärarmaturen.

- Wenn Ihr Hauptaugenmerk auf einem kostengünstigen dekorativen Finish auf Kunststoff liegt: Wählen Sie Vakuummetallisierung wegen ihrer unübertroffenen Fähigkeit, nichtmetallischen Teilen wie Kosmetikverpackungen, Spielzeug oder Geräte-Logos ein brillantes metallisches Aussehen zu verleihen.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit und ästhetischer Auswahl liegt: Wählen Sie Vakuummetallisierung (PVD) wegen ihres sicheren Prozesses und ihrer Fähigkeit, eine breite Palette von Farben jenseits des traditionellen Chroms zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf hochbelastbaren Funktionsbeschichtungen für Metallwerkzeuge liegt: Eine spezielle, hochleistungsfähige PVD-Beschichtung (wie TiN-Beschichtung) ist oft die moderne Wahl, aber für klassische Härte bleibt die traditionelle Hartverchromung ein Maßstab.

Letztendlich werden Ihr Material und Ihre Leistungsanforderungen die Wahl eindeutig machen.

Zusammenfassungstabelle:

| Merkmal | Hartverchromung | Vakuummetallisierung (PVD) |

|---|---|---|

| Am besten geeignet für | Metallteile, die maximale Härte erfordern | Kunststoffe, dekorative Oberflächen, Farbvielfalt |

| Haltbarkeit | Sehr hoch (dicke, harte Schicht) | Gut (abhängig von der Deckschicht) |

| Materialverträglichkeit | Leitfähige Materialien (Metalle) | Kunststoffe, Glas, Keramik, Metalle |

| Umweltauswirkungen | Verwendet reguliertes sechswertiges Chrom | Sauber, keine gefährlichen Abfälle |

| Ästhetische Vielseitigkeit | Auf helles Chrom-Finish beschränkt | Breite Farbpalette (Gold, Schwarz, Bronze usw.) |

Sie sind sich immer noch nicht sicher, welches Beschichtungsverfahren für Ihre Materialien und Ihre Anwendung das richtige ist?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für die Oberflächenbehandlung und Beschichtungsanalyse spezialisiert. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Technologie für Ihre spezifischen Bedürfnisse, unabhängig davon, ob Sie mit Metallen, Kunststoffen oder anderen Substraten arbeiten. Wir bieten Ausrüstung und Unterstützung für traditionelle und fortschrittliche Beschichtungsverfahren.

Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie wir Ihnen helfen können, das perfekte Finish mit optimaler Leistung und Effizienz zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen