Ja, Sintern ist ein wesentlicher und unverzichtbarer Schritt bei der Verarbeitung von Zirkonoxid. Diese Hochtemperatur-Wärmebehandlung ist der grundlegende Prozess, der das kreidige, vorgesinterte Material in die dichte, unglaublich feste Keramik umwandelt, die in anspruchsvollen Anwendungen eingesetzt wird. Ohne Sintern würde Zirkonoxid die strukturelle Integrität und Haltbarkeit vermissen lassen, für die es bekannt ist.

Sintern ist nicht nur ein Schritt bei der Herstellung eines Zirkonoxidteils; es ist der definitive Prozess, der seine endgültigen Eigenschaften erzeugt. Durch die Anwendung von Hitze und Druck beseitigt das Sintern die innere Porosität, was die Dichte und Festigkeit des Materials dramatisch erhöht.

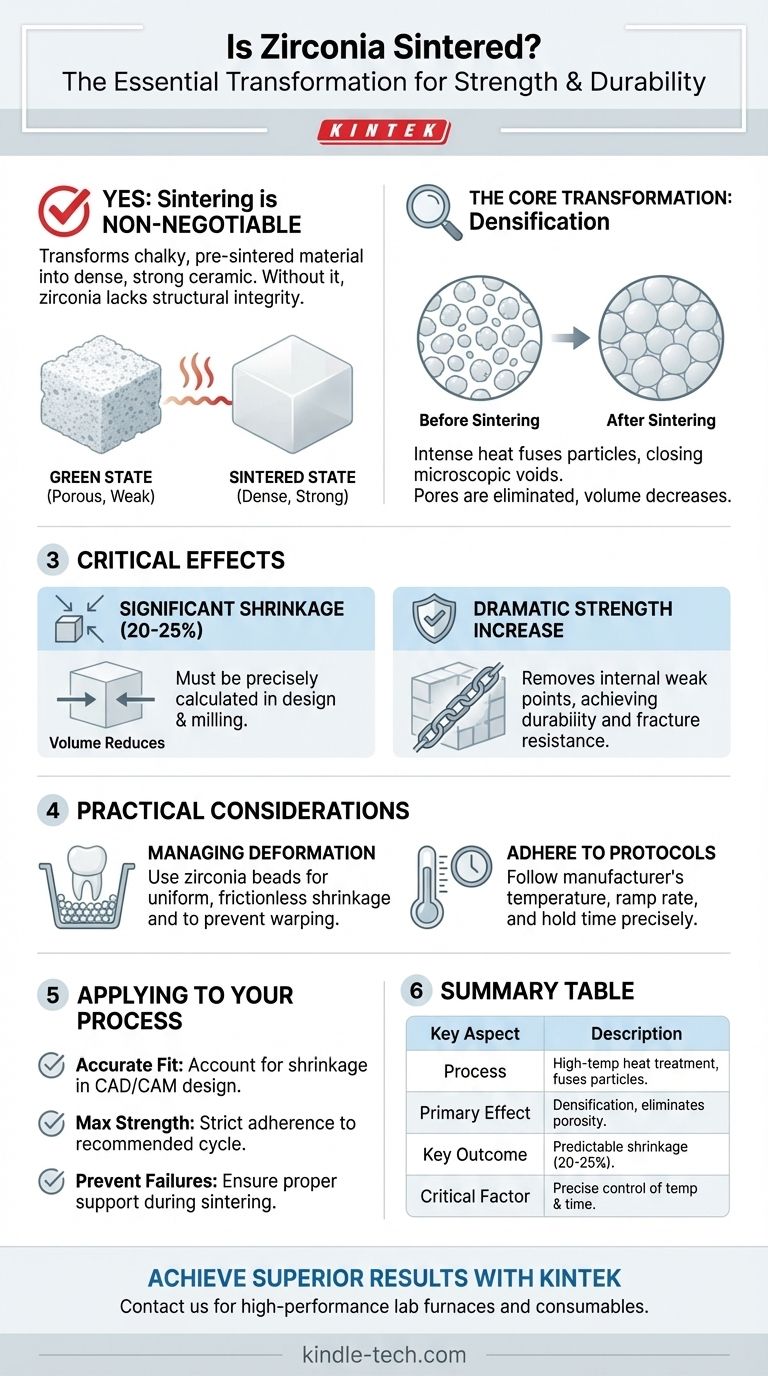

Was ist Sintern? Die Kernumwandlung

Sintern ist ein thermischer Prozess, der auf ein Pulvermaterial angewendet wird, um ein dichtes, festes Objekt zu erzeugen. Bei einem Material wie Zirkonoxid werden hier seine endgültigen, robusten Eigenschaften geboren.

Vom „Grünzustand“ zur Endform

Vor dem Sintern liegt ein Zirkonoxidteil in einem porösen, kreideartigen Zustand vor, bekannt als der „Grünzustand“. Obwohl es in dieser Phase leicht gefräst und geformt werden kann, ist es mechanisch schwach.

Der Sinterprozess wendet intensive Hitze an, wodurch die einzelnen Zirkonoxidpartikel miteinander verbunden und verschmolzen werden.

Der Mechanismus der Verdichtung

Diese Fusion schließt die mikroskopischen Hohlräume zwischen den Partikeln, ein Prozess, der als Verdichtung bezeichnet wird. Das Ziel ist es, die Porosität so weit wie möglich zu reduzieren.

Wenn die Poren beseitigt werden, verringert sich das Gesamtvolumen des Materials, was zu einer kompakteren und festeren Struktur führt.

Die entscheidenden Auswirkungen des Sinterns von Zirkonoxid

Die Veränderungen, die während des Sinterns auftreten, sind nicht subtil. Sie sind dramatisch, vorhersehbar und absolut entscheidend für die Leistung der Endkomponente.

Signifikante, vorhersehbare Schrumpfung

Das auffälligste Ergebnis des Sinterns von Zirkonoxid ist die erhebliche Schrumpfung. Während sich das Material verdichtet, kann es im Volumen um 20-25 % schrumpfen.

Diese Schrumpfung ist eine bekannte Variable, die während der anfänglichen Design- und Fräsphase präzise berechnet und kompensiert werden muss.

Eine dramatische Steigerung der Festigkeit

Der Hauptgrund für das Sintern ist die Erzielung einer außergewöhnlichen Festigkeit. Durch die Beseitigung der Porosität entfernt der Prozess die inneren Schwachstellen, an denen Brüche entstehen könnten.

Diese Umwandlung verleiht Zirkonoxid seine bekannte Haltbarkeit und Bruchfestigkeit und macht es für Hochbeanspruchungsanwendungen wie Zahnkronen und Industriekonstruktionen geeignet.

Verständnis der praktischen Überlegungen

Erfolgreiches Sintern von Zirkonoxid erfordert ein klares Verständnis der beteiligten physikalischen Veränderungen und der präzisen Kontrolle, die zur Steuerung dieser Veränderungen erforderlich ist.

Umgang mit Verformung während der Schrumpfung

Da das Material erheblich schrumpft, besteht die Gefahr von Verziehen oder Verformung. Um eine gleichmäßige Umwandlung zu gewährleisten, werden Teile oft in einen Tiegel gelegt, der mit Zirkonoxidperlen gefüllt ist.

Diese Perlen dienen als stützendes, reibungsfreies Bett, das es der Komponente ermöglicht, sich gleichmäßig in alle Richtungen zu bewegen und zu schrumpfen, ohne eingeschränkt zu werden.

Die Bedeutung der Herstellerprotokolle

Verschiedene Zirkonoxidformulierungen haben einzigartige Sinteranforderungen. Die spezifische Temperatur, die Aufheizrate und die Haltezeit sind allesamt kritische Parameter.

Die genaue Befolgung der Herstelleranweisungen ist von größter Bedeutung. Abweichungen vom empfohlenen Zyklus können zu einem unter- oder übersinterten (spröden) Teil führen, was das Endergebnis beeinträchtigt.

Anwendung auf Ihren Prozess

Das Verständnis der Rolle des Sinterns ermöglicht es Ihnen, die Qualität und Vorhersagbarkeit Ihrer Zirkonoxidkomponenten zu steuern.

- Wenn Ihr Hauptaugenmerk auf einer genauen Passform liegt: Sie müssen die vom Hersteller angegebene Schrumpfungsrate bei der anfänglichen CAD/CAM-Konstruktion mit extremer Präzision berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialfestigkeit liegt: Die strikte Einhaltung des empfohlenen Sinterzyklus – Temperatur, Aufheizrate und Dauer – ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Verarbeitungsfehlern liegt: Stellen Sie sicher, dass das Teil richtig gestützt wird, oft mit Zirkonoxidperlen, um eine gleichmäßige Schrumpfung zu ermöglichen und Verziehen zu verhindern.

Die Beherrschung des Sinterprozesses ist der Schlüssel zur Ausschöpfung des vollen Potenzials von Zirkonoxid und zur Erzielung durchweg hervorragender Ergebnisse.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Hochtemperatur-Wärmebehandlung, die Zirkonoxidpartikel verschmilzt. |

| Haupteffekt | Verdichtung: Beseitigt Porosität und erhöht die Festigkeit dramatisch. |

| Wichtigstes Ergebnis | Vorhersehbare Schrumpfung (20-25 %), die im Design berücksichtigt werden muss. |

| Kritischer Faktor | Präzise Steuerung von Temperatur und Zeit gemäß Herstellerprotokoll. |

Erzielen Sie überlegene Zirkonoxidergebnisse mit KINTEK

Schöpfen Sie das volle Potenzial Ihrer Zirkonoxidkomponenten durch präzises und zuverlässiges Sintern aus. KINTEK ist spezialisiert auf Hochleistungslaboröfen und Verbrauchsmaterialien, die speziell für Dentallabore, Forschungseinrichtungen und industrielle Hersteller entwickelt wurden.

Unsere Sinteröfen gewährleisten die exakte Temperaturkontrolle und gleichmäßige Erwärmung, die für konsistente Ergebnisse mit hoher Festigkeit, Charge für Charge, erforderlich sind. Lassen Sie uns Ihnen helfen, diesen kritischen Prozess zu meistern.

Kontaktieren Sie KINTEK noch heute, um Ihre Sinteranforderungen zu besprechen und die perfekte Ausrüstungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Funktion eines Hochvakuum-Sinterofens bei 3Y-TZP? Verbesserung der Qualität zahnärztlicher Restaurationen

- Was ist ein Dental-Ausbrennofen? Ein Präzisionswerkzeug für makellose zahntechnische Restaurationen

- Wie lange hält eine Krone aus Porzellankeramik? Maximieren Sie Ihre Investition durch richtige Pflege

- Welches Material wird typischerweise zur Kalibrierung eines Porzellanofens verwendet? Verwenden Sie Ihr Porzellanpulver für perfekte Ergebnisse

- Bei welcher Temperatur wird Porzellan gebrannt? Ein Leitfaden für präzise zahntechnische Brennzyklen

- Warum wird Kaolin für Zahnkronen verwendet? Der Schlüsselbestandteil für die Formgebung starker, natürlich aussehender Porzellane

- Ist Keramik dasselbe wie Porzellan bei Zähnen? Ein Leitfaden zur Auswahl des richtigen Dentalmaterials

- Woraus bestehen Dental-Keramiken? Ein Leitfaden zu Zusammensetzung, Festigkeit und Ästhetik