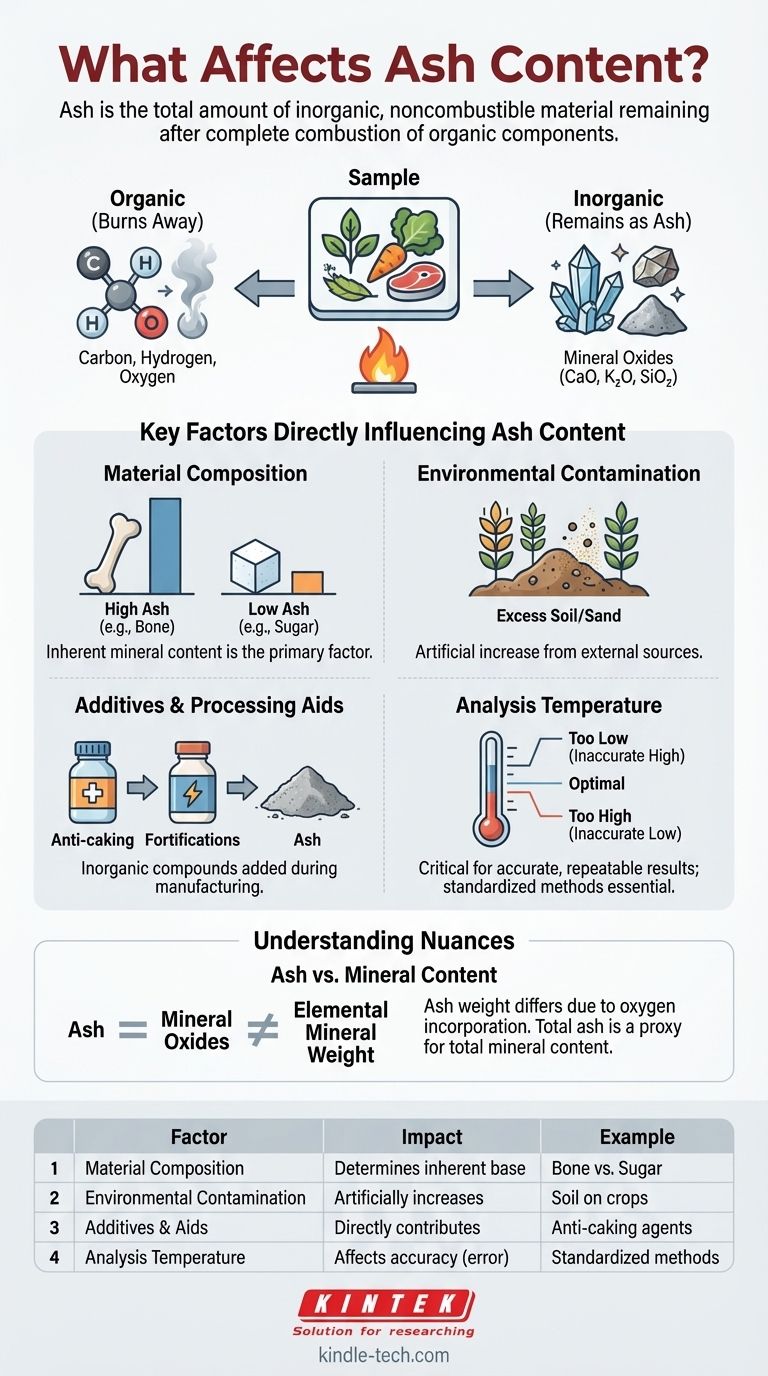

Im Kern wird der Aschegehalt durch die Gesamtmenge an anorganischem, nicht brennbarem Material in einer Probe bestimmt. Wenn eine Substanz vollständig verbrannt wird, werden alle organischen Bestandteile (wie Kohlenstoff, Wasserstoff und Sauerstoff) ausgetrieben, sodass ein Rückstand aus anorganischen Mineralien und Salzen zurückbleibt.

Asche ist nicht einfach das, was nach dem Verbrennen übrig bleibt; sie ist das direkte quantitative Maß für die mineralische und anorganische Zusammensetzung eines Materials. Um zu verstehen, was sie beeinflusst, muss man die grundlegende Beschaffenheit der ursprünglichen Substanz betrachten, nicht nur den Verbrennungsprozess.

Was ist Asche? Ein grundlegendes Verständnis

Um den Aschegehalt zu kontrollieren oder zu interpretieren, müssen Sie zunächst verstehen, was er chemisch darstellt. Er ist ein Fenster in den nicht-organischen Anteil eines jeden Materials.

Von Organisch zu Anorganisch

Die meisten Materialien, von Lebensmitteln bis hin zu Brennstoffen, sind hauptsächlich organisch, was bedeutet, dass sie um kohlenstoffbasierte Moleküle herum aufgebaut sind. Der Veraschungsprozess nutzt hohe Hitze, um diese organischen Strukturen vollständig zu oxidieren und zu entfernen.

Was übrig bleibt, ist der anorganische Anteil. Dieses Material verbrennt nicht und bleibt als die endgültige Asche zurück.

Die chemische Natur der Asche

Die Referenz besagt, dass Asche typischerweise aus Oxiden anorganischer Elemente besteht. Während der Verbrennung reagieren Elemente wie Kalzium, Kalium, Magnesium und Silizium mit Sauerstoff.

Daher ist die gemessene Asche kein reines elementares Mineral, sondern eine Mischung aus Mineraloxiden, wie Kalziumoxid (CaO), Kaliumoxid (K₂O) und Siliziumdioxid (SiO₂).

Schlüsselfaktoren, die den Aschegehalt direkt beeinflussen

Mehrere Faktoren tragen zum endgültigen Ascheprozentsatz einer Probe bei. Diese können dem Material innewohnend sein oder aus externen Quellen stammen.

Die Zusammensetzung des ursprünglichen Materials

Dies ist der wichtigste Faktor. Der inhärente Mineralgehalt eines Materials bestimmt seinen potenziellen Aschegehalt. Knochen beispielsweise haben einen sehr hohen Mineralgehalt (hauptsächlich Kalziumphosphat) und ergeben daher einen hohen Ascheprozentsatz.

Im Gegensatz dazu enthält eine hochreine organische Substanz wie Zucker praktisch keine anorganischen Elemente und hat einen Aschegehalt nahe Null. Pflanzliche Materialien wie Holz oder Getreide liegen dazwischen, wobei der Aschegehalt die Mineralien widerspiegelt, die sie aus dem Boden aufgenommen haben.

Umweltkontamination

Externe, anorganische Materialien können unbeabsichtigt zu einer Probe hinzugefügt werden und ihren Aschegehalt künstlich erhöhen. Dies ist ein kritischer Faktor in der Landwirtschaft und Lebensmittelproduktion.

Beispielsweise zeigen Ernten, die mit überschüssiger Erde oder Sand geerntet werden, einen höheren Aschegehalt. Diese „fremde Asche“ ist oft ein Indikator für schlechte Handhabung oder Kontamination, nicht für den ernährungsphysiologischen Mineralgehalt.

Zusatzstoffe und Verarbeitungshilfsmittel

In Fertigprodukten werden anorganische Verbindungen oft für bestimmte Funktionen hinzugefügt. Diese tragen direkt zur endgültig gemessenen Asche bei.

Häufige Beispiele sind Rieselhilfen in Pulvern (wie Siliziumdioxid), Mineralanreicherungen in Lebensmitteln (wie Kalziumkarbonat) oder Katalysatoren, die in der chemischen Produktion verwendet werden.

Die Nuancen und Einschränkungen verstehen

Die Messung von Asche scheint einfach zu sein, aber die Interpretation der Ergebnisse erfordert das Verständnis der Kompromisse und des Fehlerpotenzials der Analyse selbst.

Der Einfluss der Analysetemperatur

Die zum Veraschen verwendete Temperatur ist entscheidend für genaue und reproduzierbare Ergebnisse. Standardmethoden legen aus diesem Grund präzise Temperaturen fest.

Wenn die Temperatur zu niedrig ist, zersetzen sich einige anorganische Verbindungen (wie Karbonate) möglicherweise nicht vollständig, was zu einem fälschlicherweise hohen Aschewert führt. Wenn sie zu hoch ist, können einige Mineralien flüchtig werden und verloren gehen, was zu einem fälschlicherweise niedrigen Wert führt.

„Asche“ vs. „Mineralgehalt“

Es ist ein häufiger Fehler, diese Begriffe austauschbar zu verwenden. Asche ist der gesamte anorganische Rückstand nach der Veraschung. Mineralgehalt bezieht sich auf die Menge spezifischer elementarer Mineralien.

Da Asche aus Mineraloxiden besteht, unterscheidet sich ihr Gewicht vom ursprünglichen elementaren Mineralgewicht. Der Gesamtaschegehalt wird jedoch oft als praktischer und schneller Ersatz für den gesamten Mineralgehalt verwendet.

Die Begrenzung der „Gesamtasche“

Eine Gesamtaschemessung liefert Ihnen eine einzige Zahl – sie sagt Ihnen nichts über die Zusammensetzung dieser Asche aus. Für viele Anwendungen ist diese Unterscheidung unerlässlich.

Ein hoher Aschegehalt in einem Lebensmittel kann bedeuten, dass es reich an nützlichen Mineralien wie Kalzium und Magnesium ist, oder es kann bedeuten, dass es mit Sand kontaminiert ist. Zur Bestimmung des spezifischen Mineralprofils sind weitere Analysen erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Der Grund für die Messung der Asche bestimmt, welche Faktoren für Sie am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Qualität von Lebens- oder Futtermitteln liegt: Betrachten Sie Asche als primären Indikator sowohl für den ernährungsphysiologischen Mineralgehalt als auch für mögliche Kontaminationen durch Erde oder Sand.

- Wenn Ihr Hauptaugenmerk auf der Bewertung von Biokraftstoffen liegt: Betrachten Sie einen niedrigen Aschegehalt als kritisches Qualitätsparameter, da hohe Aschegehalte zu Schlackenbildung, Verunreinigungen und Schäden in Verbrennungssystemen führen können.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Laboranalyse liegt: Erkennen Sie an, dass die strikte Einhaltung standardisierter Methoden, insbesondere hinsichtlich Temperatur und Dauer, unabdingbar ist, um vergleichbare und genaue Daten zu liefern.

Das Verständnis des Aschegehalts bedeutet, den grundlegenden anorganischen Fingerabdruck Ihres Materials zu verstehen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf den Aschegehalt | Beispiel |

|---|---|---|

| Materialzusammensetzung | Bestimmt die inhärente Mineralbasis | Knochen (hohe Asche) vs. Zucker (nahezu null Asche) |

| Umweltkontamination | Erhöht den Aschewert künstlich | Erde oder Sand auf geernteten Pflanzen |

| Zusatzstoffe & Verarbeitungshilfsmittel | Trägt direkt zum anorganischen Rückstand bei | Rieselhilfen (z. B. Siliziumdioxid) |

| Analysetemperatur | Beeinflusst die Genauigkeit; zu niedrig/hoch führt zu Fehlern | Standardisierte Methoden gewährleisten zuverlässige Ergebnisse |

Benötigen Sie eine präzise Analyse des Aschegehalts Ihrer Materialien? Das Verständnis der Faktoren, die die Asche beeinflussen, ist entscheidend für die Qualitätskontrolle in Lebensmittel-, Brennstoff- und Laboreinrichtungen. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für genaue Veraschungs- und Materialprüfungen. Lassen Sie unsere Expertise Ihre Analyseergebnisse verbessern – kontaktieren Sie noch heute unser Team, um Ihre spezifischen Bedürfnisse zu besprechen und die richtige Lösung für Ihr Labor zu finden.

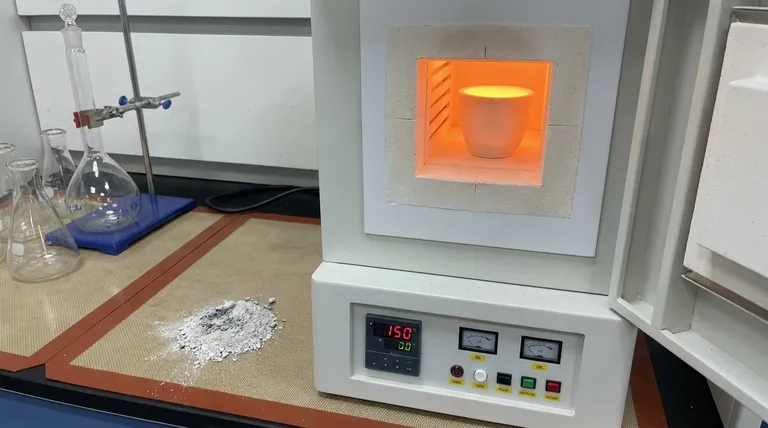

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wird ein Muffelofen zur Aschebestimmung verwendet? Entdecken Sie seine entscheidende Rolle bei der genauen Analyse

- Was sind die verschiedenen Arten der Wärmeübertragung in einem Ofen? Beherrschung von Leitung, Konvektion & Strahlung

- Wie funktioniert die Chemie des Abschreckens? Die Beherrschung des atomaren Wettlaufs für härteren Stahl

- Wofür wird ein Muffelofen verwendet? Erreichen Sie Hochtemperaturprozesse mit Reinheit

- Welcher Energietransfer findet in einem Ofen statt? Beherrschen Sie Konvektion, Wärmeleitung und Strahlung für Ihren Prozess