Im Kern ist eine Pyrolyseapparatur ein System, das für die thermische Zersetzung in einer sauerstofffreien Umgebung konzipiert ist. Die wesentlichen Komponenten umfassen einen Pyrolyse-Reaktor zur Aufnahme des Materials, ein elektrisches Heizsystem, eine Rohmaterialzuführung zur Einführung des Ausgangsmaterials und separate Systeme zur Sammlung der resultierenden festen (Biokohle), flüssigen (Bio-Öl) und gasförmigen (Synthesegas) Produkte.

Der grundlegende Zweck jeder Pyrolyseapparatur ist es, eine präzise kontrollierte, hochtemperaturige, sauerstoffarme Umgebung zu schaffen. Während die Komponenten je nach Maßstab variieren, muss jedes System das Ausgangsmaterial effektiv aufnehmen, Wärme zuführen und die resultierenden Ausgaben sicher handhaben.

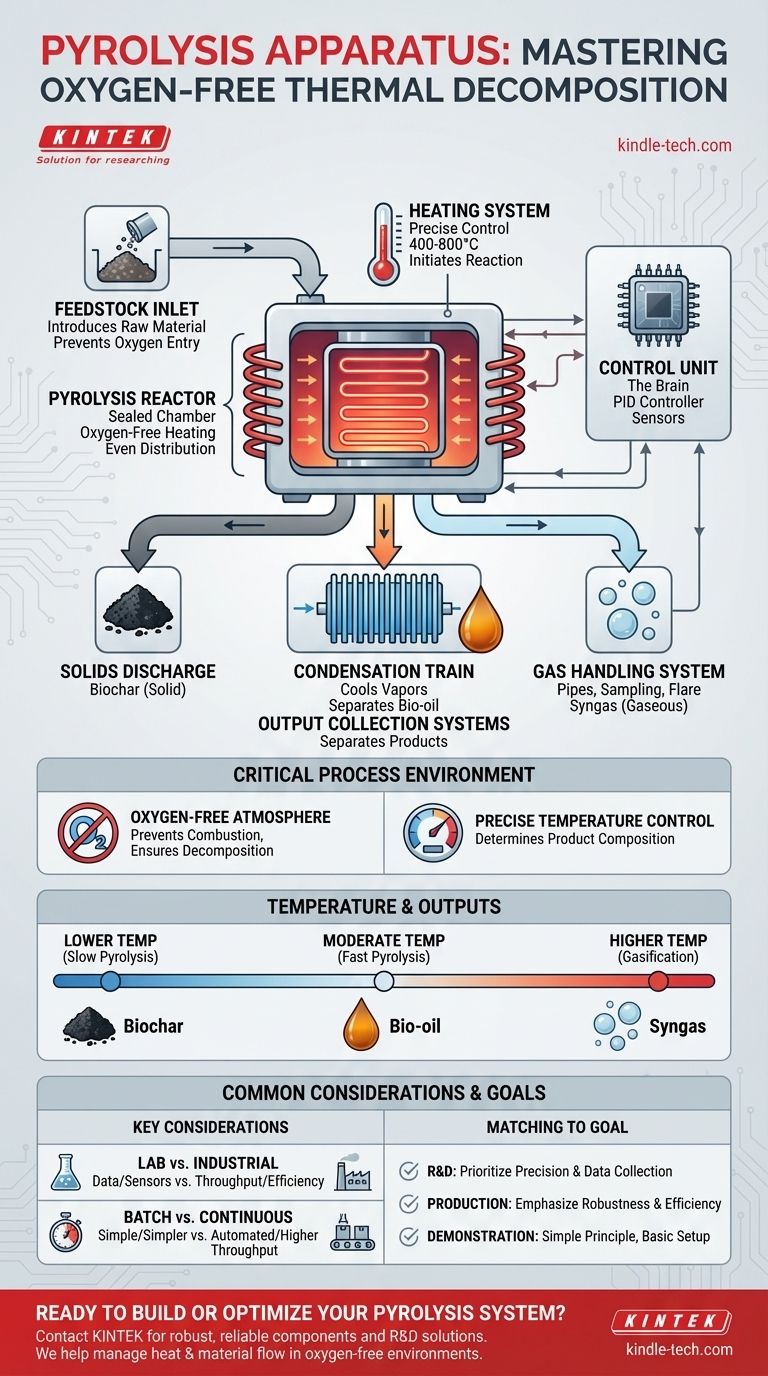

Die Kernkomponenten eines Pyrolysesystems

Das Verständnis der Funktion jeder Komponente zeigt, wie der gesamte Prozess abläuft. Das System ist mehr als nur ein Ofen; es ist ein kontrollierter chemischer Reaktor.

Der Pyrolyse-Reaktor: Das Herzstück des Betriebs

Dies ist die zentrale, abgedichtete Kammer, in der das Rohmaterial ohne Sauerstoff erhitzt wird. Sein Design ist entscheidend für eine gleichmäßige Wärmeverteilung und um das Eindringen von Luft zu verhindern, was anstelle von Pyrolyse eine Verbrennung verursachen würde.

Das Heizsystem: Initiierung der Reaktion

Ein externes Heizsystem, oft elektrisch für präzise Steuerung, umgibt den Reaktor. Es muss in der Lage sein, spezifische Temperaturen (oft 400-800°C) zu erreichen und aufrechtzuerhalten, um das Ausgangsmaterial in die gewünschten Produkte zu zerlegen.

Der Rohmaterialeinlass: Einführung des Rohmaterials

Dieser Mechanismus, der von einer einfachen manuellen Öffnung in einer Laboranordnung bis zu einer automatisierten Förderschnecke in einem kontinuierlichen System reichen kann, wird verwendet, um Rohmaterial in den Reaktor zu laden. Eine zentrale Designherausforderung ist die Materialzufuhr ohne Sauerstoffeintrag.

Die Produktsammelsysteme: Trennung der Produkte

Sobald die Reaktion stattgefunden hat, müssen die gemischtphasigen Produkte getrennt werden. Dies umfasst typischerweise mehrere Stufen:

- Ein Feststoffaustrag zur Entfernung der Biokohle aus dem Reaktor.

- Eine Kondensationsstrecke zur Kühlung der heißen Dämpfe, wodurch das Bio-Öl verflüssigt und vom nicht kondensierbaren Synthesegas getrennt wird.

- Ein Gasbehandlungssystem, das Rohre, eine Probenahmeschnittstelle zur Analyse oder eine Abfackelanlage (Fackel) umfassen kann, um das Synthesegas sicher zu entsorgen oder zu nutzen.

Die Steuerungseinheit: Das Gehirn des Systems

Ein Schaltschrank, oft von einem PID-Regler (Proportional-Integral-Derivativ) gesteuert, fungiert als Gehirn des Systems. Er verwendet Sensoren zur Überwachung von Temperatur und Gasfluss und passt das Heizelement präzise an, um die Zielbedingungen für die Reaktion aufrechtzuerhalten.

Verständnis der kritischen Prozessumgebung

Die Komponenten sind so konzipiert, dass sie zwei nicht verhandelbare Prozessanforderungen erfüllen: die Abwesenheit von Sauerstoff und die präzise Wärmezufuhr.

Die Notwendigkeit einer sauerstofffreien Atmosphäre

Pyrolyse ist per Definition thermische Zersetzung ohne Oxidation. Wenn Sauerstoff im Reaktor vorhanden ist, verbrennt das Ausgangsmaterial einfach. Die gesamte Apparatur – vom abgedichteten Reaktor bis zum Rohmaterialeinlass – ist darauf ausgelegt, eine inerte oder nahezu inerte Atmosphäre aufrechtzuerhalten.

Die Rolle der präzisen Temperaturkontrolle

Die Temperatur ist der primäre Hebel zur Steuerung des Outputs des Pyrolyseprozesses. Ein ausgeklügeltes Temperaturkontrollsystem ermöglicht es dem Bediener, spezifische Produkte anzusteuern:

- Niedrigere Temperaturen (langsame Pyrolyse) begünstigen die Produktion von fester Biokohle.

- Moderate Temperaturen (schnelle Pyrolyse) begünstigen die Produktion von flüssigem Bio-Öl.

- Höhere Temperaturen (Vergasung) begünstigen die Produktion von gasförmigem Synthesegas.

Häufige Fallstricke und Überlegungen

Das Design und der Betrieb einer Pyrolyseapparatur unterliegen erheblichen Kompromissen, die auf ihrem beabsichtigten Anwendungsbereich basieren.

Labor-Maßstab vs. Industrieller Maßstab

Die in Laborumgebungen beschriebene Apparatur ist für die Datenerfassung optimiert und verwendet empfindliche Sensoren und Gasprobenahmeanschlüsse. Industrielle Systeme priorisieren Durchsatz, Robustheit und Energieeffizienz und erfordern weitaus komplexere Materialhandhabungs- und Wärmeintegrationssysteme.

Batch- vs. kontinuierliche Verarbeitung

Ein Batch-Prozess beinhaltet das Beladen des Reaktors, das Durchführen des Zyklus, das Abkühlen und das anschließende Entfernen der Produkte. Er ist einfacher, aber weniger effizient. Ein kontinuierlicher Prozess, der automatisierte Zuführ- und Austragssysteme verwendet, bietet einen höheren Durchsatz, weist aber eine größere mechanische Komplexität auf.

Konsistenz des Ausgangsmaterials

Die Apparatur muss für die spezifische Art des zu verarbeitenden Rohmaterials ausgelegt sein. Die Größe, der Feuchtigkeitsgehalt und die Dichte des Ausgangsmaterials beeinflussen dramatisch, wie es durch die Zuführung fließt, wie es im Reaktor erhitzt wird und die Zusammensetzung der Endprodukte.

Anpassung der Apparatur an Ihr Ziel

Das richtige Design hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie eine Apparatur mit präziser PID-Temperaturregelung, mehreren Sensoren und einer Gasprobenahmeschnittstelle für detaillierte Datenerfassung.

- Wenn Ihr Hauptaugenmerk auf industrieller Produktion liegt: Betonen Sie ein robustes, kontinuierliches Zuführsystem, eine effiziente Wärmerückgewinnung und automatisierte Produktsammelsysteme, um den Durchsatz zu maximieren und die Betriebskosten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf einer grundlegenden Demonstration liegt: Eine einfache, abgedichtete Retorte mit externer Wärmequelle kann das Prinzip zeigen, aber es fehlen die Kontroll- und Sicherheitsfunktionen, die für einen wiederholbaren oder sicheren Betrieb erforderlich sind.

Letztendlich dient jede Komponente einer Pyrolyseapparatur dem einzigen Ziel, Wärme zu kontrollieren und den Materialfluss in einer sauerstofffreien Umgebung zu steuern.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Wichtige Überlegung |

|---|---|---|

| Pyrolyse-Reaktor | Abgedichtete Kammer für sauerstofffreies Erhitzen | Design gewährleistet gleichmäßige Wärmeverteilung und verhindert Lufteintritt |

| Heizsystem | Liefert präzise Hochtemperaturwärme (400-800°C) | Oft elektrisch zur Steuerung; initiiert die Zersetzungsreaktion |

| Rohmaterialeinlass | Führt Rohmaterial in den Reaktor ein | Muss Material ohne Sauerstoffeintrag zuführen |

| Produktsammlung | Trennung und Sammlung von Biokohle, Bio-Öl und Synthesegas | Umfasst Feststoffaustrag, Kondensationsstrecke und Gasbehandlung |

| Steuerungseinheit | Überwacht und passt Temperatur und Prozessbedingungen an | Verwendet PID-Regler und Sensoren für präzise Steuerung |

Bereit, Ihr Pyrolysesystem zu bauen oder zu optimieren? Ob Sie für die industrielle Produktion skalieren oder präzise Kontrolle für Forschung und Entwicklung benötigen, die Expertise von KINTEK im Bereich Laborgeräte und Verbrauchsmaterialien ist Ihre Lösung. Wir liefern die robusten, zuverlässigen Komponenten und Systeme, die benötigt werden, um Wärme und Materialfluss in einer sauerstofffreien Umgebung effizient zu steuern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Pyrolyseanforderungen Ihres Labors unterstützen und Ihnen helfen können, Ihre Projektziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

Andere fragen auch

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Wie werden die Rohre in einem Ofen genannt? Die Rolle des Arbeitsrohres verstehen

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie funktioniert ein Rohrofen? Präzise thermische und atmosphärische Kontrolle meistern