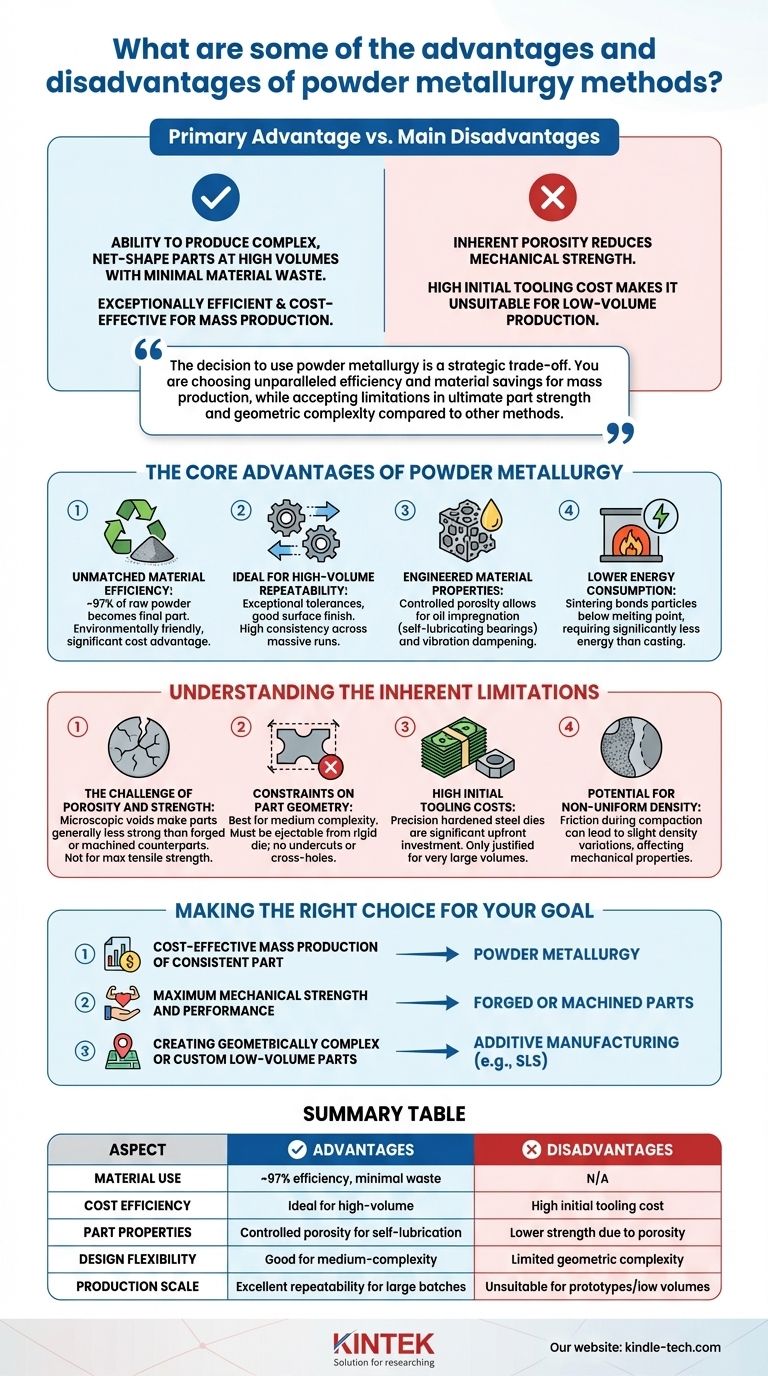

Der Hauptvorteil der Pulvermetallurgie ist ihre Fähigkeit, komplexe, endkonturnahe Teile in großen Mengen mit minimalem Materialverlust herzustellen. Dies macht sie zu einem außergewöhnlich effizienten und kostengünstigen Fertigungsverfahren. Ihre Hauptnachteile sind jedoch die inhärente Porosität der fertigen Teile, die die mechanische Festigkeit verringern kann, und die hohen anfänglichen Werkzeugkosten, die sie für die Kleinserienfertigung ungeeignet machen.

Die Entscheidung für die Pulvermetallurgie ist ein strategischer Kompromiss. Sie wählen eine unübertroffene Effizienz und Materialeinsparungen für die Massenproduktion, akzeptieren aber im Vergleich zu anderen Methoden Einschränkungen bei der letztendlichen Teilefestigkeit und der geometrischen Komplexität.

Die Kernvorteile der Pulvermetallurgie

Die Pulvermetallurgie (PM) hat sich zu einem wichtigen Fertigungsverfahren entwickelt, da sie eine einzigartige Kombination von Vorteilen bietet, die mit traditionellen Methoden wie der Zerspanung oder dem Schmieden schwer zu erreichen sind.

Unübertroffene Materialeffizienz

Der herausragende Vorteil der PM ist ihr unglaublich geringer Abfall. Etwa 97 % des Rohpulvers, das in den Prozess gelangt, wird Teil des Endbauteils.

Diese nahezu vollständige Vermeidung von Ausschuss macht sie zu einer umweltfreundlichen oder „grünen“ Technologie und bietet einen erheblichen Kostenvorteil, insbesondere bei der Verwendung teurer Materialien.

Ideal für hohe Wiederholgenauigkeit in der Großserienfertigung

PM zeichnet sich durch die Herstellung großer Mengen identischer Teile mit außergewöhnlichen Toleranzen und einer guten Oberflächengüte aus.

Da die Teile in einer Matrize geformt werden, bietet das Verfahren eine hohe Wiederholgenauigkeit bei massiven Produktionsläufen und gewährleistet Konsistenz vom ersten bis zum letzten Teil. Dies ist entscheidend für Branchen wie die Automobil- und Luftfahrtindustrie.

Maßgeschneiderte Materialeigenschaften

Im Gegensatz zu anderen Verfahren, bei denen sie ein reiner Defekt ist, kann die kontrollierte Porosität in PM-Teilen ein Konstruktionsvorteil sein.

Diese Porosität ermöglicht die Ölimprägnierung, wodurch selbstschmierende Lager entstehen, die wenig bis gar keine Wartung erfordern. Sie verleiht PM-Teilen auch hervorragende schwingungsdämpfende Eigenschaften.

Geringerer Energieverbrauch

Der Kern des Prozesses ist das Sintern, bei dem Metallpartikel unter Hitze weit unterhalb des Schmelzpunktes des Materials verbunden werden.

Dies erfordert deutlich weniger Energie als das Schmelzen von Metall für den Guss, was zusätzlich zu seiner Kosteneffizienz und Umweltfreundlichkeit beiträgt.

Die inhärenten Einschränkungen verstehen

Obwohl leistungsstark, ist PM keine Universallösung. Ihre Einschränkungen sind direkt mit der Natur des Prozesses selbst verbunden.

Die Herausforderung von Porosität und Festigkeit

Dieselbe Porosität, die ein Vorteil sein kann, ist auch die Hauptursache für Schwäche. Die mikroskopischen Hohlräume im Material bedeuten, dass PM-Teile im Allgemeinen weniger fest sind als ihre vollständig dichten Gegenstücke, die durch Schmieden oder Zerspanung hergestellt werden.

Für Anwendungen, die maximale Zugfestigkeit oder Ermüdungsbeständigkeit erfordern, sind traditionelle Methoden oft überlegen.

Einschränkungen der Teilegeometrie

Die Pulvermetallurgie eignet sich am besten für Teile von mittlerer Komplexität. Das Rohpulver muss in einer starren Matrize gepresst werden, und das verdichtete „Grünteil“ muss ausgeworfen werden.

Diese grundlegende Anforderung schränkt Merkmale wie Hinterschneidungen, Querbohrungen oder Gewinde ein, die das Entfernen des Teils aus dem Werkzeug verhindern würden. Fortschrittlichere Methoden wie die additive Fertigung bieten eine weitaus größere Designfreiheit.

Hohe anfängliche Werkzeugkosten

Die Matrizen und Formen, die zum Verdichten des Pulvers verwendet werden, müssen mit äußerster Präzision aus gehärtetem Stahl hergestellt werden.

Diese Werkzeuge stellen eine erhebliche Anfangsinvestition dar. Die hohen Kosten können nur dann gerechtfertigt werden, wenn sie auf ein sehr großes Produktionsvolumen verteilt werden, wodurch PM für Prototypen oder Kleinserien völlig ungeeignet ist.

Potenzial für ungleichmäßige Dichte

Während der Verdichtungsphase kann die Reibung zwischen dem Metallpulver und den Matrizenwänden eine gleichmäßige Druckverteilung behindern. Dies kann zu leichten Dichteschwankungen im gesamten Teil führen, die seine mechanischen Eigenschaften beeinflussen können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Fertigungsverfahrens erfordert die Abstimmung seiner Fähigkeiten mit den spezifischen Prioritäten Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion eines konsistenten Teils liegt: Die Pulvermetallurgie ist eine hervorragende Wahl aufgrund ihrer hohen Materialausnutzung und außergewöhnlichen Wiederholgenauigkeit.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit und Leistung liegt: Geschmiedete oder zerspante Teile aus massiven Metallbarren sind in der Regel die überlegene Option.

- Wenn Ihr Hauptaugenmerk auf der Herstellung geometrisch komplexer oder kundenspezifischer Kleinserienteile liegt: Additive Fertigungsverfahren wie das Selektive Lasersintern (SLS) sind eine viel bessere Wahl, trotz ihrer höheren Kosten pro Teil.

Indem Sie diese grundlegenden Kompromisse verstehen, können Sie sicher feststellen, ob die Pulvermetallurgie der optimale Weg für Ihre Fertigungsanforderungen ist.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Materialverbrauch | ~97 % Materialeffizienz, minimaler Abfall | N/A |

| Kosteneffizienz | Ideal für die Großserienproduktion | Hohe anfängliche Werkzeugkosten |

| Teileeigenschaften | Kontrollierte Porosität zur Selbstschmierung | Geringere mechanische Festigkeit aufgrund von Porosität |

| Designflexibilität | Gut für mittelkomplexe, endkonturnahe Teile | Begrenzte geometrische Komplexität (keine Hinterschneidungen) |

| Produktionsumfang | Hervorragende Wiederholgenauigkeit für große Chargen | Ungeeignet für Prototypen oder geringe Stückzahlen |

Benötigen Sie hochwertige, kostengünstige Teile für Ihre Großserienproduktion? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen, die effiziente Fertigungsverfahren wie die Pulvermetallurgie nutzen. Ob Sie langlebige Komponenten oder spezielle Werkzeuge benötigen, unser Fachwissen gewährleistet optimale Leistung und Materialeinsparungen für Ihre Laboranforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Projekt mit zuverlässigen, großvolumigen Fertigungslösungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Warum ist Kaltumformung besser als Warmumformung? Ein Leitfaden zur Wahl des richtigen Metallumformungsverfahrens

- Was ist der Prozess von isostatischem Graphit? Ein Leitfaden zur Herstellung von Hochleistungs-, einheitlichem Material

- Was sind die Anwendungen des kalten isostatischen Pressens? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile

- Wie viel kostet eine isostatische Presse? Ein Leitfaden zu Labor- vs. Industrie-Preisen

- Welche Nachteile hat die Pulvermetallurgie? Wesentliche Einschränkungen bei Festigkeit und Größe