Im Kern ist die chemische Gasphasenabscheidung (CVD) ein außergewöhnlich vielseitiger und präziser Herstellungsprozess. Ihre Hauptvorteile ergeben sich aus ihrer einzigartigen Methode, Materialien Atom für Atom aus chemischen Vorläufern aufzubauen, was die Herstellung hochreiner, gleichmäßiger und langlebiger dünner Schichten auf einer breiten Palette von Substraten, einschließlich solcher mit komplexen Formen, ermöglicht.

Die grundlegende Stärke der CVD liegt in ihrer Abhängigkeit von kontrollierten chemischen Reaktionen und nicht von einer physikalischen Sichtlinienanwendung. Dies ermöglicht die Herstellung überlegener, hochgleichmäßiger Beschichtungen, die in komplexe Geometrien eindringen können, was sie zu einer grundlegenden Technologie in Branchen von Halbleitern bis hin zu fortschrittlichen Materialien macht.

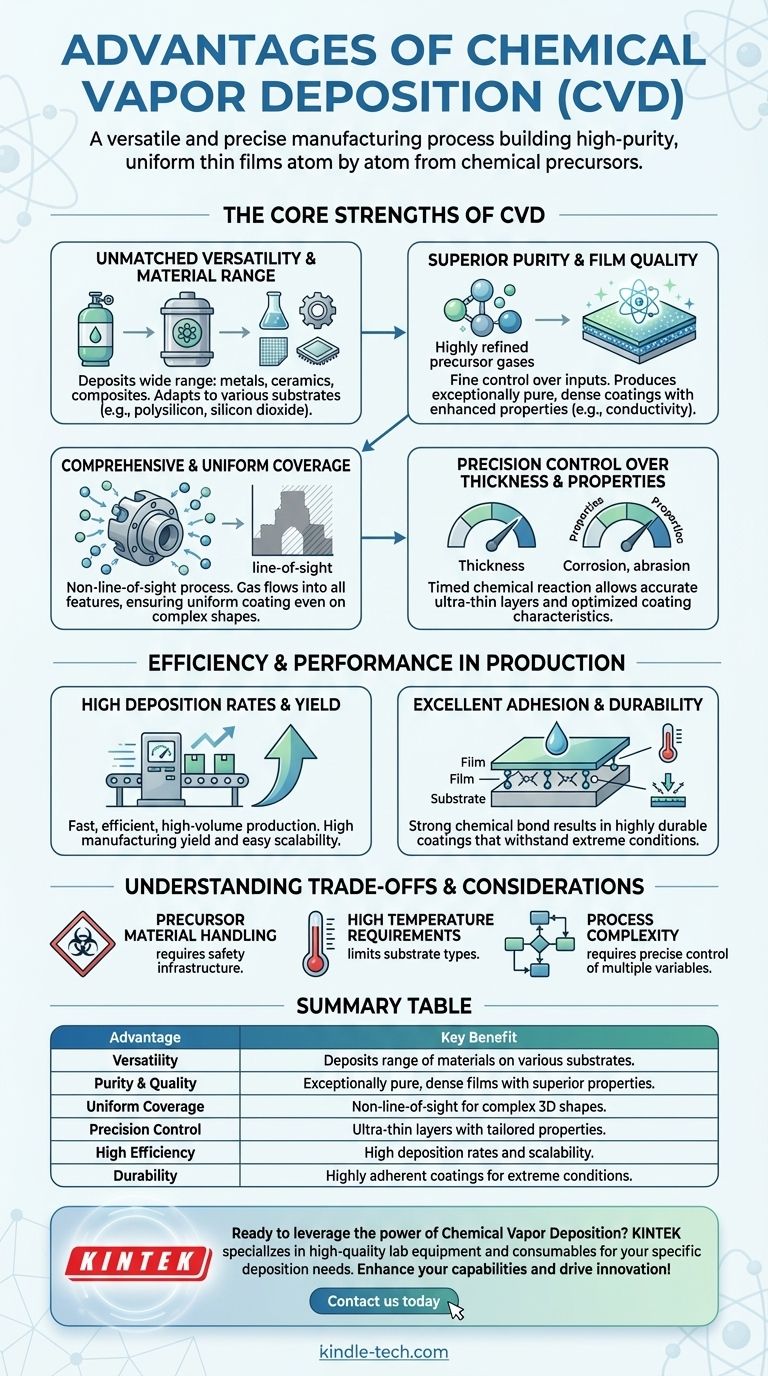

Die Kernstärken der chemischen Gasphasenabscheidung

Die Vorteile der CVD sind keine isolierten Vorteile, sondern miteinander verbundene Stärken, die sich direkt aus ihrem gasphasenbasierten chemischen Prozess ergeben. Das Verständnis dieser Prinzipien ist der Schlüssel zur effektiven Nutzung der Technologie.

Unübertroffene Vielseitigkeit und Materialvielfalt

CVD ist nicht auf eine bestimmte Materialklasse beschränkt. Da der Prozess durch die Chemie der Vorläufergase gesteuert wird, kann er angepasst werden, um alles von Metallen und Keramiken bis hin zu speziellen Verbundwerkstoffen abzuscheiden.

Dies ermöglicht den Einsatz auf einer breiten Palette von Substraten, einschließlich Glas, Metallen und Keramiken. Materialien wie Polysilizium, das für die Solarindustrie von entscheidender Bedeutung ist, und Siliziumdioxid, ein Eckpfeiler der Mikroelektronik, werden häufig mittels CVD hergestellt.

Überlegene Reinheit und Schichtqualität

Der Prozess ermöglicht eine außergewöhnlich feine Kontrolle über die Eingaben. Durch die Verwendung hochreiner Vorläufergase kann CVD Schichten und Beschichtungen erzeugen, die unglaublich rein und dicht sind.

Diese Reinheit führt zu verbesserten Materialeigenschaften, wie z. B. größerer elektrischer und thermischer Leitfähigkeit und besserer Kompatibilität bei der Mischung mit anderen Materialien. Die resultierenden Oberflächen sind außerdem außergewöhnlich glatt.

Umfassende und gleichmäßige Abdeckung

Ein definierendes Merkmal der CVD ist, dass es sich um einen Prozess ohne Sichtlinie handelt. Die Vorläufergase strömen und diffundieren in jede Spalte und jedes Merkmal einer Komponente, bevor sie reagieren, um den festen Film zu bilden.

Dies gewährleistet eine vollständig gleichmäßige Beschichtung, selbst bei Komponenten mit komplexen, dreidimensionalen Formen. Diese Fähigkeit ist mit Sichtlinienmethoden, die „Schatten“ oder Bereiche mit dünner Abdeckung erzeugen können, schwer oder unmöglich zu erreichen.

Präzise Kontrolle über Dicke und Eigenschaften

Da die Schicht durch eine zeitgesteuerte chemische Reaktion aufgebaut wird, haben Ingenieure die volle Kontrolle über den Prozess. Dies ermöglicht die Erstellung von ultradünnen Schichten mit bemerkenswerter Genauigkeit und Dickenkontrolle.

Diese Präzision ist für Anwendungen wie elektrische Schaltkreise und Halbleiter unerlässlich. Darüber hinaus kann die Gaschemie optimiert werden, um Beschichtungen mit spezifischen Eigenschaften zu erzeugen, wie z. B. verbesserte Korrosionsbeständigkeit oder Abriebfestigkeit.

Effizienz und Leistung in der Produktion

Über ihre technischen Fähigkeiten hinaus bietet CVD erhebliche praktische Vorteile für Fertigung und Hochleistungsanwendungen.

Hohe Abscheideraten und Ausbeute

CVD-Anlagen sind im Allgemeinen schnell und effizient und können Material mit hohen Raten abscheiden. Dies macht sie gut geeignet für großvolumige Produktionsumgebungen.

Der Prozess ist auch für seine hohe Fertigungsausbeute und die relative Einfachheit der Skalierung von der Labor-Entwicklung bis zur vollen industriellen Produktion bekannt.

Hervorragende Haftung und Haltbarkeit

Die chemische Bindung, die sich während des CVD-Prozesses zwischen der abgeschiedenen Schicht und dem Substrat bildet, führt zu einer lobenswerten Haftung.

Dies erzeugt hochbeständige Beschichtungen, die Umgebungen mit hoher Beanspruchung, extremen Temperaturen und erheblichen Temperaturschwankungen standhalten, ohne sich abzulösen oder auszufallen.

Verständnis der Kompromisse und Überlegungen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung seiner betrieblichen Komplexitäten und Anforderungen.

Handhabung von Vorläufermaterialien

Die in der CVD verwendeten Vorläufergase können teuer, giftig, korrosiv oder brennbar sein. Dies erfordert erhebliche Investitionen in Sicherheitsinfrastruktur, Handhabungsprotokolle und Lieferkettenmanagement.

Hohe Temperaturanforderungen

Viele, wenn auch nicht alle, CVD-Prozesse erfordern sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen auszulösen. Dies kann die Arten von Substratmaterialien einschränken, die beschichtet werden können, da einige durch die Hitze beschädigt oder verformt werden könnten.

Prozesskomplexität

Um die hohe Qualität zu erreichen, für die CVD bekannt ist, ist eine präzise gleichzeitige Kontrolle mehrerer Variablen erforderlich. Faktoren wie Temperatur, Druck, Gasflussraten und Reaktorgeometrie müssen sorgfältig optimiert werden, was die Prozessentwicklung zu einem komplexen Unterfangen machen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnologie hängt vollständig von Ihrem Endziel ab. CVD zeichnet sich in bestimmten Szenarien aus, in denen seine einzigartigen Vorteile einen klaren Weg zum Erfolg bieten.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik oder Halbleitern liegt: Die Fähigkeit der CVD, ultradünne, außergewöhnlich reine Schichten mit präziser, gleichmäßiger Dickenkontrolle zu erzeugen, ist ihr wichtigster Vorteil.

- Wenn Ihr Hauptaugenmerk auf langlebigen Industriebeschichtungen liegt: Der Hauptvorteil ist die Fähigkeit der CVD, dichte, hochhaftende Schichten mit maßgeschneiderter Verschleiß-, Korrosions- und Hitzebeständigkeit zu bilden, selbst auf komplexen Teilen.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen Produktion hochreiner Materialien liegt: Die Kombination aus hohen Abscheideraten, Skalierbarkeit und gleichbleibender Qualität macht CVD zu einer effizienten und zuverlässigen Wahl.

Letztendlich ermöglicht die chemische Gasphasenabscheidung Ingenieuren, überlegene Materialien von Grund auf neu aufzubauen, was sie zu einem unverzichtbaren Werkzeug für die moderne Innovation macht.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Vielseitigkeit | Abscheidung einer breiten Palette von Materialien (Metalle, Keramiken) auf verschiedenen Substraten. |

| Reinheit & Qualität | Erzeugt außergewöhnlich reine, dichte Schichten mit überlegenen Materialeigenschaften. |

| Gleichmäßige Abdeckung | Prozess ohne Sichtlinie gewährleistet gleichmäßige Beschichtung auf komplexen 3D-Formen. |

| Präzise Kontrolle | Ermöglicht ultradünne Schichten mit genauer Dicke und maßgeschneiderten Eigenschaften. |

| Hohe Effizienz | Hohe Abscheideraten und Skalierbarkeit für die Volumenproduktion. |

| Haltbarkeit | Erzeugt hochhaftende Beschichtungen, die extremen Bedingungen standhalten. |

Sind Sie bereit, die Leistungsfähigkeit der chemischen Gasphasenabscheidung in Ihrer Forschung oder Produktion zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, um Ihren spezifischen Abscheidungsanforderungen gerecht zu werden. Ob Sie fortschrittliche Halbleiter, langlebige Industriebeschichtungen oder hochreine Materialien entwickeln – unser Fachwissen und unsere Lösungen können Ihnen helfen, mit Effizienz und Präzision überlegene Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Lösungen die Fähigkeiten Ihres Labors erweitern und Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit