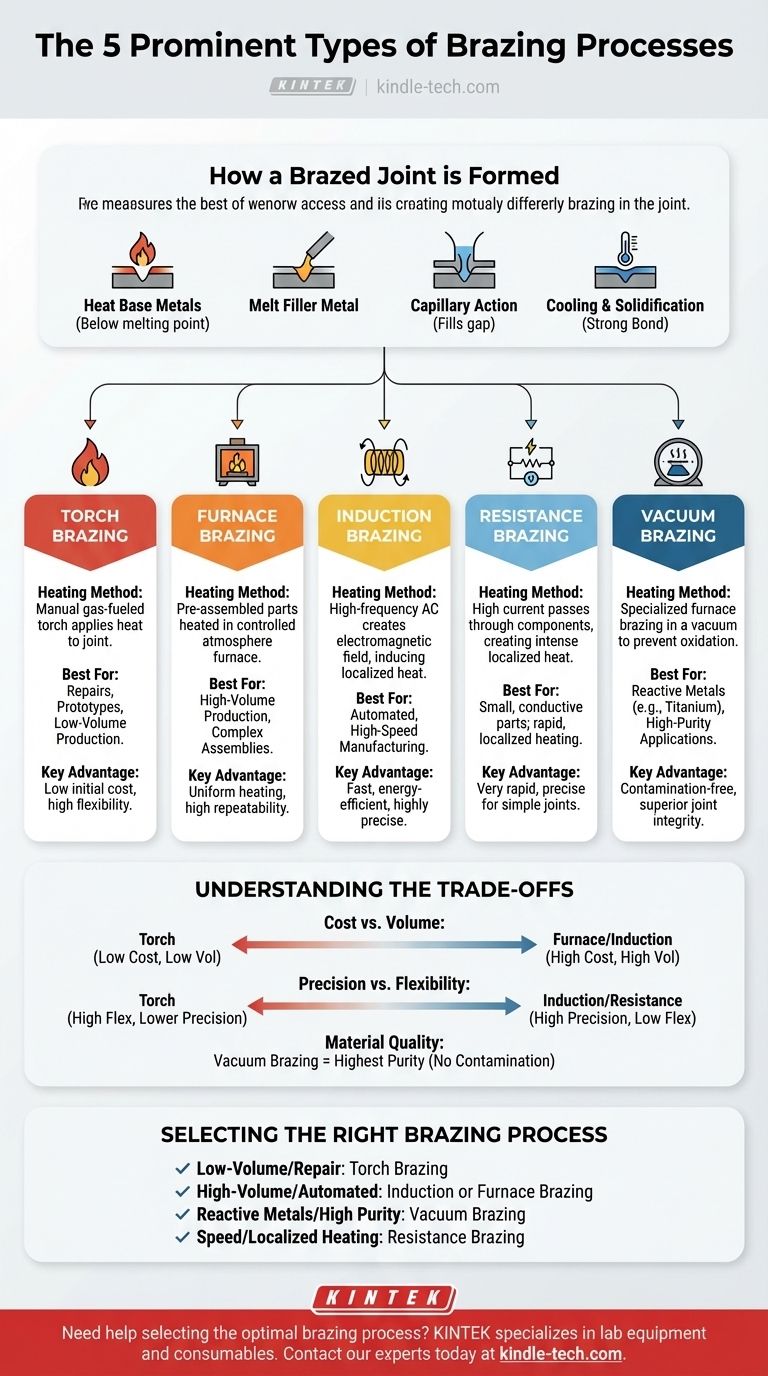

Obwohl es mehr als fünf gängige Methoden gibt, werden die fünf prominentesten Lötverfahren durch ihre Heizmethode definiert: Flammlöten, Ofenlöten, Induktionslöten, Widerstandslöten und Vakuumlöten. Jede Technik verwendet Wärme, um ein Füllmetall in eine Verbindung zu schmelzen, aber die Art und Weise, wie diese Wärme erzeugt und angewendet wird, bestimmt die Eignung des Prozesses für verschiedene Materialien, Produktionsmengen und Qualitätsanforderungen.

Das „beste“ Lötverfahren existiert nicht isoliert. Die optimale Wahl ist immer eine Funktion der Anpassung der Heizmethode an die spezifischen Anforderungen Ihrer Anwendung, wobei Faktoren wie Produktionsvolumen, Materialempfindlichkeit, Verbindungskomplexität und Kosten abgewogen werden müssen.

Wie eine Lötverbindung entsteht

Bevor wir die Methoden vergleichen, ist es entscheidend, das grundlegende Prinzip zu verstehen, das sie alle teilen. Löten verbindet Materialien, ohne sie zu schmelzen.

Die Rolle von Wärme und Füllmetall

Alle Lötverfahren beinhalten das Erhitzen der Grundmetalle auf eine Temperatur, die unter ihrem Schmelzpunkt, aber über dem Schmelzpunkt eines unähnlichen Füllmetalls liegt.

Wenn das Füllmetall schmilzt, wird es durch ein Phänomen namens Kapillarwirkung in den engen Spalt zwischen den Grundmaterialien gezogen und bildet beim Abkühlen und Erstarren eine starke, metallurgische Verbindung.

Das kritische Temperaturfenster

Der Prozess findet innerhalb eines präzisen Temperaturbereichs statt. Beim Löten von Aluminium kann beispielsweise das Flussmittel bei etwa 565 °C schmelzen, um die Oberfläche zu reinigen, wobei das Füllmetall knapp darüber, bei etwa 577 °C, schmilzt und fließt.

Dieses Prinzip gilt für alle Lötverfahren: Ziel ist es, heiß genug zu sein, um das Füllmetall zu schmelzen, aber kühl genug, um die Integrität der zu verbindenden Teile zu erhalten. Der Hauptunterschied zwischen den Löt-arten liegt darin, wie diese Wärme zugeführt wird.

Die primären Lötverfahren (Heizmethoden)

Jedes Verfahren bietet einen eigenen Ansatz zur Wärmezufuhr, wodurch jedes für unterschiedliche Szenarien geeignet ist.

Flammlöten

Dies ist die gebräuchlichste und vielseitigste Methode, die oft manuell mit einem gasbetriebenen Brenner durchgeführt wird. Ein Bediener erhitzt die Grundmetalle und führt dann das Füllmetall in die Verbindung ein.

Es ist sehr flexibel, erfordert geringe Anfangsinvestitionen und ist ideal für Reparaturen, Prototypen und Kleinserien.

Ofenlöten

Bei diesem Verfahren werden die Teile mit dem Füllmetall an der Verbindungsstelle vormontiert. Die gesamte Baugruppe wird dann in einen Ofen gelegt und in einer kontrollierten Atmosphäre erhitzt.

Diese Methode eignet sich hervorragend für Großserienfertigung und komplexe Baugruppen mit mehreren Verbindungen, da sie eine gleichmäßige Erwärmung und hohe Wiederholgenauigkeit gewährleistet.

Induktionslöten

Das Induktionslöten verwendet einen hochfrequenten Wechselstrom, der durch eine Spule geleitet wird, um ein elektromagnetisches Feld zu erzeugen. Dieses Feld induziert einen elektrischen Strom in den Teilen, wodurch schnell lokalisierte Wärme genau im Verbindungsbereich erzeugt wird.

Dieser Prozess ist extrem schnell, energieeffizient und hochgradig kontrollierbar, was ihn perfekt für automatisierte, schnelle Fertigungslinien macht.

Widerstandslöten

Bei dieser Methode werden die Komponenten selbst als Teil eines Stromkreises verwendet. Ein hoher Strom wird durch die Teile geleitet, und der Widerstand gegen diesen Stromfluss erzeugt intensive, lokalisierte Wärme an der Verbindungsstelle.

Es ist ein sehr schneller Prozess, gut geeignet zum Verbinden kleiner, elektrisch leitfähiger Komponenten, bei denen Wärme schnell und präzise angewendet werden muss.

Vakuumlöten

Eine spezielle Form des Ofenlötens, dieser Prozess findet in einer Vakuumkammer statt. Durch das Entfernen der Atmosphäre wird die Bildung von Oxiden auf den Metalloberflächen verhindert.

Dies ist entscheidend für das Verbinden von reaktiven Materialien wie Titan und Aluminium oder für hochreine Anwendungen in der Luft- und Raumfahrt- sowie der Medizinindustrie, wo die Integrität der Verbindung nicht beeinträchtigt werden darf.

Die Kompromisse verstehen

Die Wahl eines Lötverfahrens beinhaltet das Abwägen konkurrierender Prioritäten. Keine einzelne Methode ist in allen Situationen überlegen.

Kosten vs. Volumen

Das Flammlöten hat die niedrigsten Anfangskosten, aber die höchsten Arbeitskosten pro Stück, was es für große Mengen unrentabel macht.

Umgekehrt erfordern Ofen- und Induktionslöten eine erhebliche Kapitalinvestition in Ausrüstung, bieten aber aufgrund von Automatisierung und Effizienz sehr geringe Kosten pro Stück bei der Großserienproduktion.

Präzision vs. Flexibilität

Manuelles Flammlöten bietet maximale Flexibilität, hängt aber stark von der Geschicklichkeit des Bedieners für Präzision und Konsistenz ab.

Induktions- und Widerstandslöten bieten außergewöhnliche Präzision und Wiederholgenauigkeit, aber die Ausrüstung ist für eine bestimmte Verbindungsgeometrie spezialisiert und weniger flexibel für verschiedene Aufgaben.

Material- und Verbindungsqualität

Für Standardmetalle wie Stahl oder Kupfer in unkritischen Anwendungen funktionieren die meisten Methoden gut. Bei reaktiven Metallen oder Anwendungen, die keine Kontamination zulassen, verengt sich die Auswahl jedoch.

Vakuumlöten ist oft die einzige Option, um die höchstmögliche Reinheit und Festigkeit der Verbindung zu erreichen, da es das Risiko einer atmosphärischen Kontamination eliminiert, die die Verbindung schwächen könnte.

Das richtige Lötverfahren auswählen

Ihre Wahl hängt vollständig von den Einschränkungen und Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Kleinserienfertigung oder Reparatur liegt: Flammlöten ist die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, automatisierter Fertigung liegt: Induktions- oder Ofenlöten bietet die beste Wiederholgenauigkeit und Effizienz.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden reaktiver Metalle oder dem Erreichen höchster Verbindungsreinheit liegt: Vakuumlöten ist aufgrund seiner überlegenen, kontaminationsfreien Ergebnisse unerlässlich.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und lokalisierter Erwärmung bei einfachen Verbindungen liegt: Widerstandslöten bietet eine schnelle und gezielte Lösung für leitfähige Teile.

Das Verständnis dieser Heizmethoden ermöglicht es Ihnen, den Prozess auszuwählen, der die erforderliche Qualität, Geschwindigkeit und Kosteneffizienz für Ihre spezifische Anwendung liefert.

Zusammenfassungstabelle:

| Lötverfahren | Am besten geeignet für | Hauptvorteil |

|---|---|---|

| Flammlöten | Reparaturen, Prototypen, geringes Volumen | Geringe Anfangskosten, hohe Flexibilität |

| Ofenlöten | Großvolumige, komplexe Baugruppen | Gleichmäßige Erwärmung, hohe Wiederholgenauigkeit |

| Induktionslöten | Automatisierte, schnelle Fertigung | Schnell, energieeffizient, präzise |

| Widerstandslöten | Kleine, leitfähige Teile | Schnelle, lokalisierte Erwärmung |

| Vakuumlöten | Reaktive Metalle, hochreine Anwendungen | Kontaminationsfrei, überlegene Verbindungsfestigkeit |

Benötigen Sie Hilfe bei der Auswahl des optimalen Lötverfahrens für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und deckt alle Ihre Anforderungen an Löt- und thermische Prozesse ab. Unsere Experten können Ihnen helfen, die richtige Heizmethode für Ihre Materialien, Ihr Volumen und Ihre Qualitätsanforderungen zu finden. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und zu erfahren, wie unsere Lösungen Ihre Prozesseffizienz und Verbindungsqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen

- Was ist die Grundlage des Hartlötens? Ein Leitfaden für starke, bei niedriger Temperatur durchgeführte Metallverbindungen