Um fortgeschrittene Wärmebehandlungen zu verstehen, müssen Sie diese zunächst von grundlegenden Techniken unterscheiden. Während gängige Methoden wie Glühen und einfaches Abschrecken die Masseneigenschaften eines Metalls verändern, bieten fortgeschrittene Techniken einen höheren Grad an Präzision, oft durch die Veränderung der Oberflächenchemie oder das Ausreizen von Materialtransformationen bis an ihre Grenzen. Zu den wichtigsten fortgeschrittenen Verfahren gehören Nitrieren, kryogenes Härten und spezialisierte Aufkohlungsmethoden.

Der entscheidende Unterschied besteht darin, von der bloßen Erwärmung und Abkühlung des gesamten Teils zu einer präzisen Entwicklung spezifischer Eigenschaften überzugehen, wie z. B. die Schaffung einer ultraharten Oberfläche an einem Bauteil bei gleichzeitiger Beibehaltung eines duktilen, zähen Kerns.

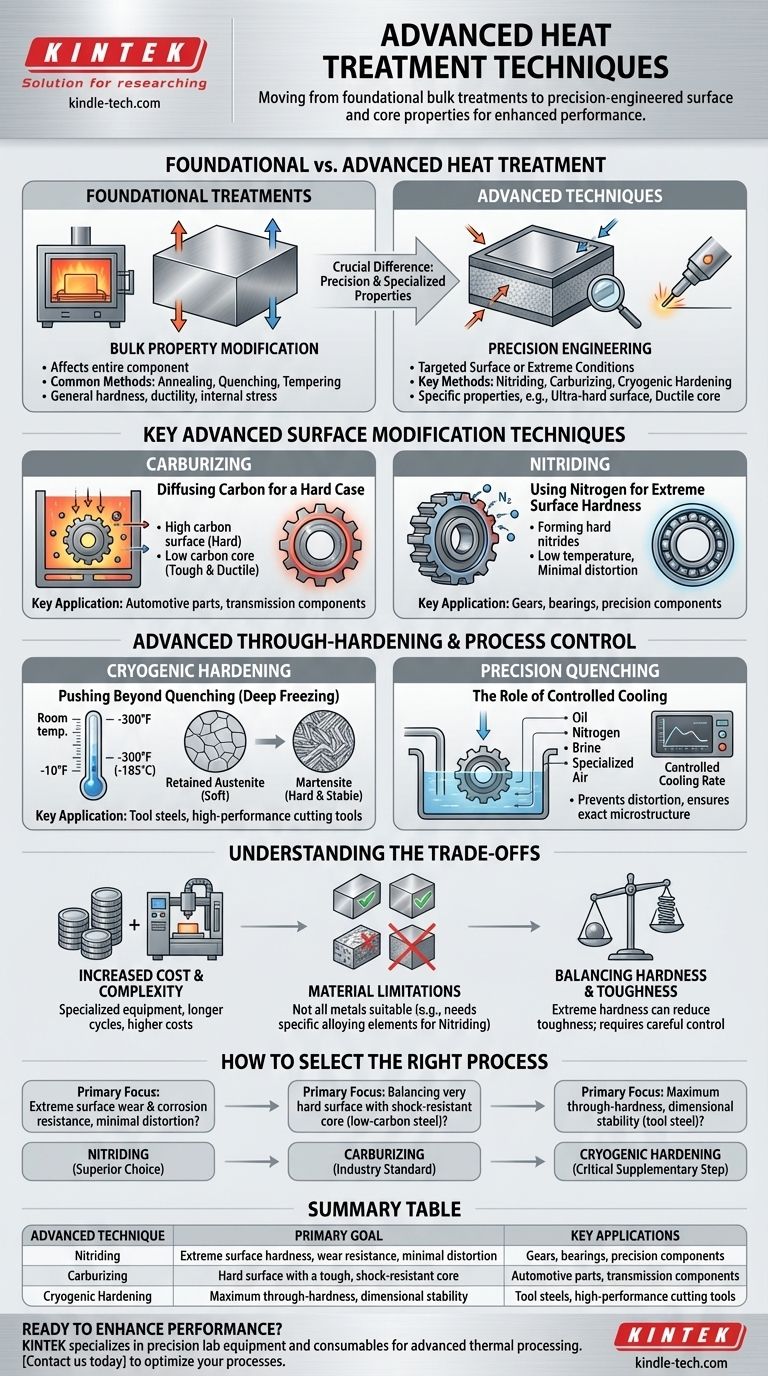

Grundlegende vs. fortgeschrittene Wärmebehandlung

Bevor wir uns mit fortgeschrittenen Methoden befassen, ist es wichtig, die Grundlagen zu verstehen. Das Ziel jeder Wärmebehandlung ist es, die Mikrostruktur eines Metalls zu manipulieren, um gewünschte mechanische Eigenschaften zu erzielen.

Das Ziel grundlegender Behandlungen

Die meisten gängigen Wärmebehandlungen – Glühen, Normalisieren, Abschrecken und Anlassen – sind darauf ausgelegt, das gesamte Bauteil zu beeinflussen.

Sie modifizieren Masseneigenschaften wie die Gesamthärte, Duktilität und innere Spannungen. Zum Beispiel macht Glühen ein Metall weicher und leichter bearbeitbar, während Abschrecken und Anlassen eine Kombination aus hoher Härte und Zähigkeit erzeugen.

Was definiert eine „fortgeschrittene“ Technik?

Fortgeschrittene Techniken zeichnen sich durch ihre Präzision und die spezialisierten Eigenschaften aus, die sie erzeugen und die mit grundlegenden Methoden oft nicht zu erreichen sind.

Diese Prozesse umfassen typischerweise die thermochemische Diffusion, bei der Elemente in die Oberfläche des Bauteils eingebracht werden, oder extreme Temperaturbereiche, wie z. B. kryogene Behandlungen unter Null. Ziel ist eine gezielte Leistungssteigerung, nicht nur allgemeine Eigenschaftsänderungen.

Wichtige fortgeschrittene Oberflächenmodifikationstechniken

Viele fortgeschrittene Techniken konzentrieren sich auf die Schaffung einer „Randschicht“ oder einer gehärteten Oberflächenschicht, die sich grundlegend von dem darunter liegenden Metall unterscheidet. Dadurch entsteht ein Verbundteil mit einer einzigartigen Kombination von Eigenschaften.

Aufkohlen: Kohlenstoffdiffusion für eine harte Randschicht

Aufkohlen ist ein Prozess, der Kohlenstoff bei hohen Temperaturen in die Oberfläche von kohlenstoffarmem Stahl einbringt.

Dadurch entsteht eine Oberfläche mit hohem Kohlenstoffgehalt, die durch Abschrecken extrem hart werden kann, während der kohlenstoffarme Kern weich und zäh bleibt. Dies ist ideal für Teile, die Verschleiß widerstehen und gleichzeitig Stöße absorbieren müssen, wie z. B. Zahnräder und Lager.

Nitrieren: Stickstoff für extreme Oberflächenhärte nutzen

Beim Nitrieren wird Stickstoff in die Oberfläche eines Stahlteils diffundiert, wodurch harte Nitridverbindungen entstehen.

Im Gegensatz zum Aufkohlen wird dieser Prozess oft bei niedrigeren Temperaturen durchgeführt und erfordert typischerweise kein schnelles Abschrecken, was das Risiko einer Bauteilverformung erheblich reduziert. Nitrierte Oberflächen bieten außergewöhnliche Verschleißfestigkeit, Anti-Fress-Eigenschaften und eine verbesserte Ermüdungslebensdauer.

Fortgeschrittenes Durchhärten und Prozesskontrolle

Neben der Oberflächenmodifikation verbessern fortgeschrittene Techniken auch die Eigenschaften im gesamten Bauteil oder wenden ein extremes Maß an Kontrolle auf konventionelle Prozesse an.

Kryogenes Härten: Über das Abschrecken hinausgehen

Kryogenes Härten oder Tiefkühlen ist eine ergänzende Behandlung, die nach dem Abschrecken durchgeführt wird. Teile werden auf Temperaturen von bis zu -185 °C (-300 °F) abgekühlt.

Dieser Prozess wandelt verbleibende weiche Kristallstrukturen (Rest-Austenit) in die sehr harte Martensit-Struktur um. Das Ergebnis ist ein gleichmäßigeres, stabileres und verschleißfesteres Bauteil mit deutlich verbesserter Haltbarkeit.

Präzisionsabschrecken: Die Rolle der kontrollierten Kühlung

Obwohl das Abschrecken eine grundlegende Technik ist, sind die in kritischen Industrien wie der Luft- und Raumfahrt verwendeten Methoden hochmodern.

Die Wahl des Abschreckmittels – wie Öl, Stickstoff, Salzlake oder spezialisierte Luft – und die präzise Kontrolle der Abkühlgeschwindigkeit sind entscheidende Variablen. Dieses Maß an Kontrolle verhindert Verformungen und Risse in komplexen, hochwertigen Bauteilen und gewährleistet gleichzeitig, dass die exakt gewünschte Mikrostruktur erreicht wird.

Die Kompromisse verstehen

Fortgeschrittene Techniken bieten überragende Leistung, sind aber mit wichtigen Überlegungen verbunden, die sie möglicherweise nicht für jede Anwendung geeignet machen.

Erhöhte Kosten und Komplexität

Diese Prozesse erfordern spezielle Öfen, kontrollierte Atmosphären und ausgeklügelte Überwachungsgeräte. Die zusätzliche Komplexität und längere Zykluszeiten führen zu deutlich höheren Kosten im Vergleich zu einfachem Härten und Anlassen.

Materialbeschränkungen

Nicht alle Metalle sind für jedes fortgeschrittene Verfahren geeignet. Zum Beispiel ist Nitrieren am effektivsten bei Stählen, die spezifische Legierungselemente wie Chrom, Molybdän und Aluminium enthalten, die leicht harte Nitride bilden.

Gleichgewicht zwischen Härte und Zähigkeit

Obwohl diese Techniken hervorragend darin sind, extreme Härte zu erzeugen, kann dies manchmal zu einer verminderten Zähigkeit oder erhöhten Sprödigkeit führen, wenn der Prozess nicht perfekt kontrolliert wird. Die Auswahl der richtigen Einhärtetiefe und Kerneigenschaften ist eine kritische technische Entscheidung.

So wählen Sie den richtigen Prozess aus

Ihre Wahl sollte ausschließlich von der primären Leistungsanforderung des Bauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf extremer Oberflächenverschleiß- und Korrosionsbeständigkeit bei minimaler Verformung liegt: Nitrieren ist oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich einer sehr harten Oberfläche mit einem stoßfesten Kern in einem kohlenstoffarmen Stahl liegt: Aufkohlen ist der etablierte Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Durchhärtung, Dimensionsstabilität und Lebensdauer in einem Werkzeugstahl liegt: Kryogenes Härten ist ein kritischer ergänzender Schritt nach dem Abschrecken.

Letztendlich geht es bei der Einführung einer fortgeschrittenen Wärmebehandlung darum, eine spezifische Leistungsschwäche zu identifizieren und eine präzise metallurgische Lösung anzuwenden, um diese zu überwinden.

Zusammenfassungstabelle:

| Fortgeschrittene Technik | Primäres Ziel | Schlüsselanwendungen |

|---|---|---|

| Nitrieren | Extreme Oberflächenhärte, Verschleißfestigkeit, minimale Verformung | Zahnräder, Lager, Präzisionskomponenten |

| Aufkohlen | Harte Oberfläche mit einem zähen, stoßfesten Kern | Automobilteile, Getriebekomponenten |

| Kryogenes Härten | Maximale Durchhärtung, Dimensionsstabilität | Werkzeugstähle, Hochleistungsschneidwerkzeuge |

Bereit, die Leistung Ihrer Komponenten durch fortgeschrittene Wärmebehandlung zu steigern?

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die fortgeschrittene thermische Verarbeitung. Unsere Lösungen sind darauf ausgelegt, Ihnen zu überlegener Oberflächenhärte, Verschleißfestigkeit und Materiallebensdauer zu verhelfen. Ob Sie mit Werkzeugstählen, Automobilkomponenten oder Präzisionsteilen arbeiten, wir bieten die zuverlässige Ausrüstung und den fachkundigen Support, den Sie benötigen, um die Grenzen der Materialleistung zu erweitern.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Herausforderungen bei der Wärmebehandlung zu besprechen und herauszufinden, wie KINTEK Ihnen helfen kann, Ihre Prozesse für maximale Haltbarkeit und Effizienz zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor