Kurz gesagt, die Elektronenstrahlbearbeitung (EBM) bietet eine außergewöhnliche Präzision zum Schneiden oder Bohren komplexer Merkmale in nahezu jedem Metall, unabhängig von seiner Härte. Ihre erheblichen Nachteile – nämlich extrem hohe Gerätekosten, die Notwendigkeit einer Vakuumkammer und Sicherheitsaspekte – machen sie jedoch zu einem hochspezialisierten Verfahren, das bestimmten, hochwertigen Anwendungen vorbehalten ist.

Die grundlegende Entscheidung, ob EBM eingesetzt werden soll, läuft auf einen einfachen Kompromiss hinaus: Sie gewinnen unübertroffene Präzision und Materialvielseitigkeit auf Kosten hoher Kosten, operativer Komplexität und erheblicher physikalischer Einschränkungen.

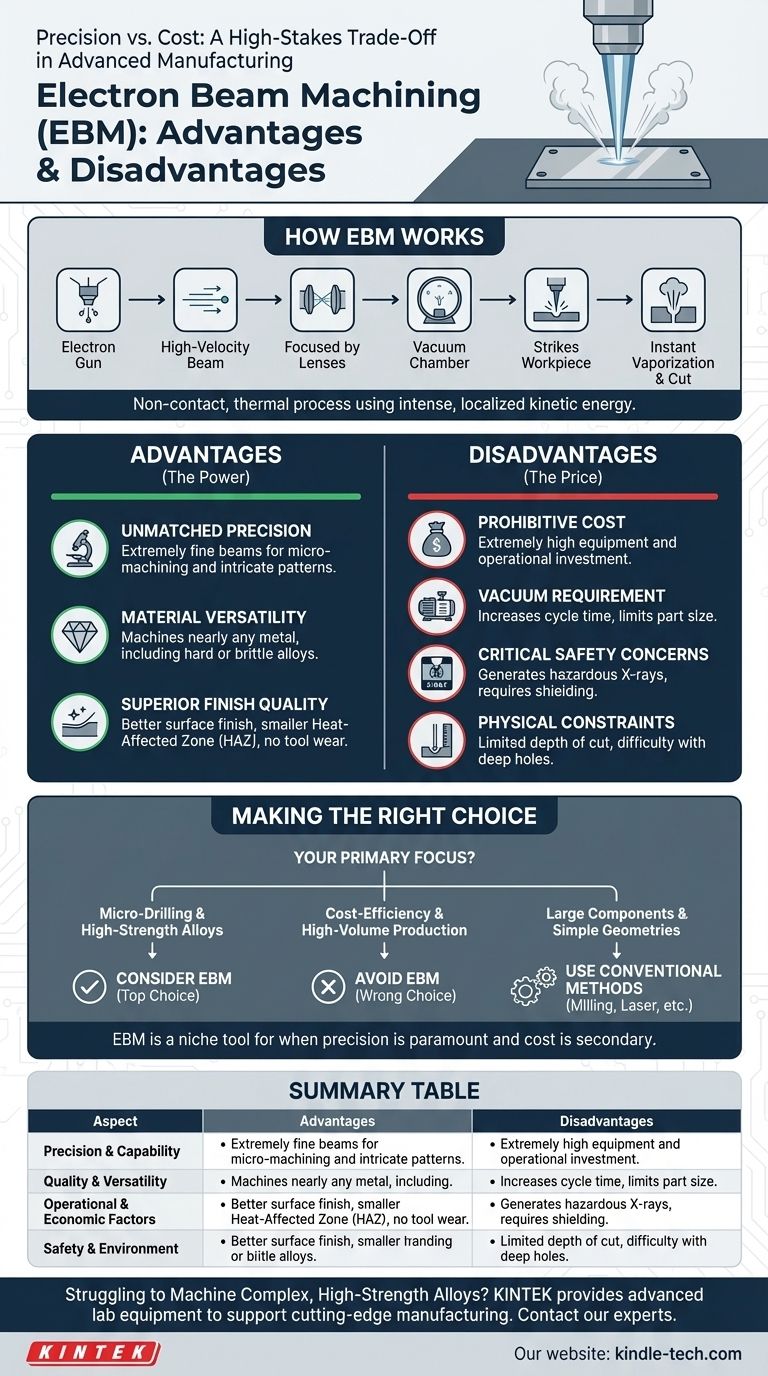

Wie die Elektronenstrahlbearbeitung funktioniert

Die Elektronenstrahlbearbeitung ist ein berührungsloses, thermisches Bearbeitungsverfahren. Sie basiert auf dem Prinzip intensiver, lokalisierter Erwärmung.

Der Kernmechanismus

Ein Strom von Hochgeschwindigkeitselektronen wird erzeugt und in einem extrem schmalen Strahl innerhalb einer Vakuumkammer fokussiert. Dieser konzentrierte Strahl trägt eine enorme Menge an kinetischer Energie.

Materialverdampfung

Wenn dieser Elektronenstrahl auf das Werkstück trifft, wird die Energie sofort in Wärme umgewandelt. Diese Wärme ist so intensiv, dass sie ein kleines Volumen des Materials verdampft und den gewünschten Schnitt oder das gewünschte Loch ohne mechanische Kraft erzeugt.

Die wichtigsten Vorteile der EBM

Die einzigartige Natur der EBM bietet deutliche Vorteile, die mit konventionellen oder sogar anderen nicht-traditionellen Bearbeitungsmethoden nur schwer zu erreichen sind.

Unübertroffene Präzision und Detailgenauigkeit

Da der Elektronenstrahl unglaublich fein ist, kann die EBM extrem kleine Löcher und schmale Schnitte (Schnittfugen) erzeugen. Dies macht sie ideal für Mikrobearbeitungsanwendungen und die Erstellung komplizierter Muster, die sonst unmöglich wären.

Materialvielseitigkeit

Der Prozess funktioniert durch Verdampfung, nicht durch mechanisches Scheren. Das bedeutet, dass EBM bei einer Vielzahl von Metallen und Legierungen hochwirksam ist, einschließlich solcher, die extrem hart, spröde oder konventionell schwer zu bearbeiten sind.

Überragende Oberflächengüte

Im Vergleich zu anderen thermischen Schneidverfahren wie Plasma- oder Laserschneiden erzeugt die EBM oft eine bessere Oberflächengüte mit einer kleineren Wärmeeinflusszone (WEZ). Dies reduziert den Bedarf an sekundären Nachbearbeitungsvorgängen.

Verständnis der Kompromisse und Einschränkungen

Die Leistung und Präzision der EBM gehen mit erheblichen betrieblichen und finanziellen Herausforderungen einher, die ihren Einsatz einschränken.

Unerschwingliche Kosten

Die für die EBM erforderliche Ausrüstung – einschließlich Elektronenkanone, Hochspannungsnetzteil und Vakuumkammer – ist extrem teuer. Diese hohen Investitionskosten beschränken ihren Einsatz auf hochwertige Komponenten, bei denen kein anderes Verfahren ausreicht.

Die Vakuumanforderung

Der gesamte Prozess muss im Vakuum stattfinden, um zu verhindern, dass die Elektronen an Luftmolekülen streuen. Diese Anforderung führt zu zwei wesentlichen Einschränkungen: Sie erhöht die Zykluszeit für jedes Teil erheblich und beschränkt die Größe des Werkstücks auf das, was in die Kammer passt.

Kritische Sicherheitsbedenken

Die Wechselwirkung des Hochenergie-Elektronenstrahls mit dem Werkstück erzeugt schädliche Röntgenstrahlen. Dies erfordert eine erhebliche Bleischirmung und strenge Sicherheitsprotokolle zum Schutz der Bediener, was die Kosten und die Komplexität des Systems erhöht.

Physikalische Einschränkungen

EBM hat eine begrenzte effektive Schnitttiefe. Wenn das Loch oder der Schnitt tiefer wird, wird es schwieriger für das verdampfte Material zu entweichen, was die Wirksamkeit und Genauigkeit des Strahls beeinträchtigen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der EBM ist eine strategische Entscheidung, die von den spezifischen Anforderungen des Bauteils abhängt, und keine allgemeine Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Mikrobohren oder Schneiden komplexer Muster in hochfesten Legierungen liegt: EBM ist eines der wenigen Verfahren, das diese anspruchsvollen Anforderungen erfüllen kann und sollte eine Top-Überlegung sein.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz oder Großserienfertigung liegt: EBM ist aufgrund ihrer hohen Betriebskosten und langsamen Zykluszeiten fast sicher die falsche Wahl.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung großer Komponenten oder einfacher Geometrien liegt: Konventionellere und kostengünstigere Methoden wie Fräsen, Drehen oder Laserschneiden sind weitaus besser geeignet.

Letztendlich ist die Elektronenstrahlbearbeitung ein leistungsstarkes, aber Nischenwerkzeug, das zur Lösung von Fertigungsherausforderungen eingesetzt wird, bei denen Präzision an erster Stelle steht und Kosten eine untergeordnete Rolle spielen.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Präzision & Leistungsfähigkeit | Unübertroffene Präzision für die Mikrobearbeitung; kann extrem harte/spröde Materialien bearbeiten | Begrenzte Schnitttiefe; komplexe Geometrien können eine Herausforderung sein |

| Qualität & Vielseitigkeit | Überragende Oberflächengüte; kleine Wärmeeinflusszone (WEZ); funktioniert bei jedem leitfähigen Material | Der Prozess ist nur auf elektrisch leitfähige Materialien beschränkt |

| Betriebliche & wirtschaftliche Faktoren | Berührungsloser Prozess (kein Werkzeugverschleiß) | Extrem hohe Geräte- und Betriebskosten; erfordert eine Vakuumkammer (begrenzt Teilegröße/Geschwindigkeit) |

| Sicherheit & Umwelt | - | Erzeugt gefährliche Röntgenstrahlen; erfordert erhebliche Abschirmung und Sicherheitsprotokolle |

Haben Sie Schwierigkeiten bei der Bearbeitung komplexer, hochfester Legierungen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien zur Unterstützung modernster Fertigungsprozesse. Wenn Ihr Projekt die extreme Präzision und Materialvielseitigkeit von Technologien wie der Elektronenstrahlbearbeitung erfordert, können unsere Experten Ihnen helfen, die richtigen Lösungen für Ihre F&E- und Qualitätskontrollanforderungen zu finden.

Kontaktieren Sie KINTALK noch heute, um zu besprechen, wie unsere Geräte die Fähigkeiten Ihres Labors verbessern und Ihnen helfen können, Ihre anspruchsvollsten Materialverarbeitungsaufgaben zu bewältigen.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Anti-Cracking-Pressform für Laboranwendungen

- Hochenergie-Vibrationskugel-Mühle für Laboranwendungen

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Vibrationslabor-Kugelmühle Mahlmühle Einzeltanktyp

Andere fragen auch

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten

- Wie berechnet man die Beschichtungsabdeckung? Ein praktischer Leitfaden zur genauen Materialschätzung

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden