Wirbelschichtsysteme sind bekannt für ihre außergewöhnlichen Wärme- und Stoffübertragungseigenschaften. Dies erreichen sie, indem sie feste Partikel in einem aufwärts gerichteten Strom aus Gas oder Flüssigkeit suspendieren, wodurch die Feststoffe sich wie eine Flüssigkeit verhalten. Dieser einzigartige Zustand bietet gleichmäßige Temperaturen und effiziente Durchmischung, bringt aber auch Herausforderungen in Bezug auf Partikelabrieb, Energieverbrauch und Materialverlust mit sich.

Der zentrale Kompromiss eines Wirbelschichtsystems liegt auf der Hand: Es bietet eine unvergleichliche Prozessgleichmäßigkeit und Effizienz im Austausch gegen höhere betriebliche Komplexität und die Energiekosten, die zur Aufrechterhaltung des fluidisierten Zustands erforderlich sind.

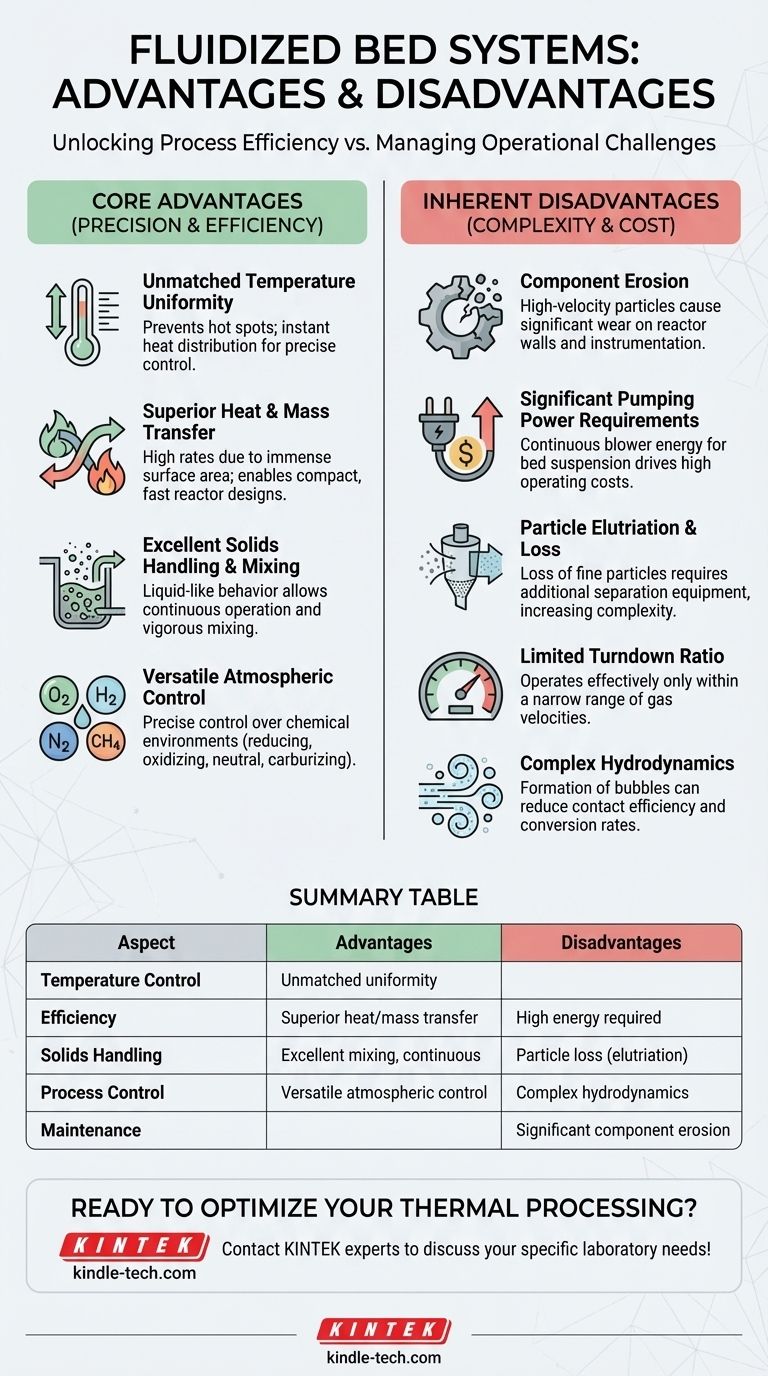

Die Kernvorteile der Fluidisierung

Wirbelschichten werden für anspruchsvolle Anwendungen gewählt, bei denen präzise Kontrolle und hoher Durchsatz entscheidend sind. Ihre Hauptvorteile ergeben sich direkt aus dem flüssigkeitsähnlichen Verhalten der festen Partikel.

Unübertroffene Temperaturhomogenität

Die schnelle und ständige Bewegung der Partikel gewährleistet, dass die Wärme nahezu augenblicklich im gesamten Bett verteilt wird. Dies verhindert die Bildung von Hot Spots, was für die Steuerung temperaturempfindlicher chemischer Reaktionen oder die Erzielung einer gleichmäßigen Wärmebehandlung von Materialien von entscheidender Bedeutung ist.

Überlegener Wärme- und Stoffübergang

Die immense Oberfläche der suspendierten Partikel, die dem fluidisierenden Gas ausgesetzt ist, führt zu extrem hohen Wärme- und Stoffübertragungsraten. Dies ermöglicht kompaktere Reaktorkonstruktionen und schnellere Prozesszeiten im Vergleich zu Festbettreaktoren oder bewegten Betten.

Hervorragende Feststoffhandhabung und Mischung

Da sich das feste Bett wie eine Flüssigkeit verhält, kann es leicht abgelassen und kontinuierlich frisches Material zugeführt werden. Die inhärente Turbulenz sorgt auch für eine intensive Durchmischung der Feststoffe, was ideal für Prozesse ist, die eine gleichbleibende Mischqualität oder katalytische Reaktionen erfordern.

Vielseitige Atmosphärenkontrolle

Das fluidisierende Gas ist gleichzeitig die Prozessatmosphäre. Dies gibt dem Bediener eine präzise Kontrolle über die chemische Umgebung innerhalb des Systems und ermöglicht reduzierende, oxidierende, neutrale und aufkohlende Atmosphären, je nach spezifischer Anwendung.

Die inhärenten Nachteile verstehen

Obwohl sie leistungsstark sind, bringt die dynamische Natur von Wirbelschichten erhebliche betriebliche und wartungstechnische Herausforderungen mit sich, die sorgfältig abgewogen werden müssen.

Komponentenabrieb (Erosion)

Die ständige Bewegung und Kollision harter Partikel bei hohen Geschwindigkeiten erzeugt eine stark abrasive Umgebung. Dies führt zu erheblichem Verschleiß an den Reaktorwänden, internen Rohren und Instrumenten, wodurch die Materialauswahl und die Wartung zu kritischen Anliegen werden.

Erheblicher Bedarf an Pumpenleistung

Um das gesamte Partikelbett in der Schwebe zu halten, ist ein Gebläse oder eine Pumpe erforderlich, um den Druckabfall über das Bett zu überwinden. Dieser kontinuierliche Energiebedarf kann einen erheblichen Teil der gesamten Betriebskosten des Systems ausmachen, insbesondere bei dichten oder tiefen Betten.

Partikelmitreißung und -verlust (Elutriation)

Feine Partikel können leicht durch den aufwärts gerichteten Gasstrom aus dem Reaktor ausgetragen werden, ein Phänomen, das als Elutriation bekannt ist. Dies erfordert den Einsatz von nachgeschalteten Abscheideanlagen, wie Zyklonen, um diese verlorenen Partikel aufzufangen und oft wiederzuverwenden, was Kosten und Komplexität des Systems erhöht.

Begrenztes Turndown-Verhältnis

Wirbelschichten arbeiten nur effektiv in einem bestimmten Bereich der Gasgeschwindigkeiten – über der Mindestfluidisierungsgeschwindigkeit und unter der Geschwindigkeit, die zu übermäßiger Elutriation führt. Dieses enge Betriebsfenster, oder begrenzte Turndown-Verhältnis, kann sie für Prozesse mit stark schwankenden Produktionsraten weniger flexibel machen.

Komplexe Hydrodynamik

Die Fluiddynamik innerhalb des Bettes, insbesondere die Bildung von Blasen, kann komplex und schwer vorherzusagen sein. Große Blasen können es dem Gas ermöglichen, die festen Partikel zu umgehen, wodurch die Kontaktrate und damit die Umwandlungsrate in chemischen Reaktoren verringert wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für oder gegen ein Wirbelschichtsystem erfordert eine Abwägung seiner einzigartigen Prozessvorteile gegenüber seinen betrieblichen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturkontrolle und hohen Reaktionsgeschwindigkeiten liegt: Ein Wirbelschichtsystem ist eine ausgezeichnete Wahl, insbesondere für stark exotherme oder temperaturempfindliche Prozesse, bei denen Gleichmäßigkeit oberste Priorität hat.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Betriebskosten und Wartung liegt: Der hohe Energieverbrauch und die Erosionsraten können dazu führen, dass einfachere Technologien wie Drehrohröfen oder Festbettreaktoren die geeignetere Option sind.

- Wenn Ihr Hauptaugenmerk auf der Handhabung von Feststoffen mit einer breiten Partikelgrößenverteilung liegt: Die Tendenz, dass feine Partikel verloren gehen und grobe Partikel sich absetzen, erfordert eine sorgfältige Konstruktion und begünstigt möglicherweise einen anderen Reaktortyp.

Letztendlich ist die Auswahl eines Wirbelschichtsystems eine strategische Entscheidung, die seine überlegene Prozessintensität gegen seine anspruchsvollen betrieblichen Anforderungen abwägt.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Temperaturkontrolle | Unübertroffene Gleichmäßigkeit, verhindert Hot Spots | - |

| Effizienz | Überlegener Wärme-/Stoffübergang, kompaktes Design | Hoher Energie-/Pumpenleistungsbedarf |

| Feststoffhandhabung | Hervorragende Mischung, kontinuierlicher Betrieb | Partikelmitreißung (Verlust von Feinanteilen) |

| Prozesskontrolle | Vielseitige Atmosphärenkontrolle (oxidierend, reduzierend usw.) | Komplexe Hydrodynamik, begrenztes Turndown-Verhältnis |

| Wartung | - | Erhebliche Komponentenabnutzung, Verschleiß |

Bereit, Ihre thermische Verarbeitung mit einem Wirbelschichtsystem zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, hochleistungsfähige Laborgeräte anzubieten, einschließlich robuster Wirbelschichtreaktoren, die entwickelt wurden, um Ihre Prozesseffizienz zu maximieren und gleichzeitig betriebliche Herausforderungen zu bewältigen. Unsere Systeme sind mit langlebigen Materialien konstruiert, um Erosion zu bekämpfen, und auf Energieeffizienz optimiert.

Ob Sie in der F&E, der Chemie oder den Materialwissenschaften tätig sind, lassen Sie sich von der Expertise von KINTEK dabei helfen, präzise Temperaturkontrolle und überlegene Reaktionsgeschwindigkeiten zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Wirbelschichtsystem Ihre spezifischen Laboranforderungen erfüllen kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Hochleistungs-Gefriertrockner für das Labor

- Hochleistungs-Gefriertrockner für Forschung und Entwicklung

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Bei welcher Temperatur zersetzt sich THC-Destillat? Ein Leitfaden zur Erhaltung von Potenz und Reinheit

- Welche Rolle spielt ein Labor-Ultra-Tiefkühlschrank bei Edelstahlkorrosionsstudien? Gewährleistung der Datenintegrität

- Warum wird ein industrieller Ultraschallhomogenisator bei der Verarbeitung von Bioprodukten eingesetzt? Master PHA-Extraktion & Flüssigkeitsviskosität

- Kann man Edelstahl löten? Ja, so überwinden Sie die Oxid-Herausforderung

- Welche Mängel weist Sintermetall auf? Porosität, Rissbildung & Verzug verstehen

- Welche Vorteile bietet die Verdampfung unter Vakuumbedingungen? Erreichen Sie hochreine Trennung & Beschichtung

- Was kann man mit einer Spritzgussmaschine herstellen? Hochwertige Kunststoffteile effizient in Massenproduktion fertigen

- Was ist die konventionelle Sputtermethode? Ein Leitfaden zur kontrollierten Dünnschichtabscheidung