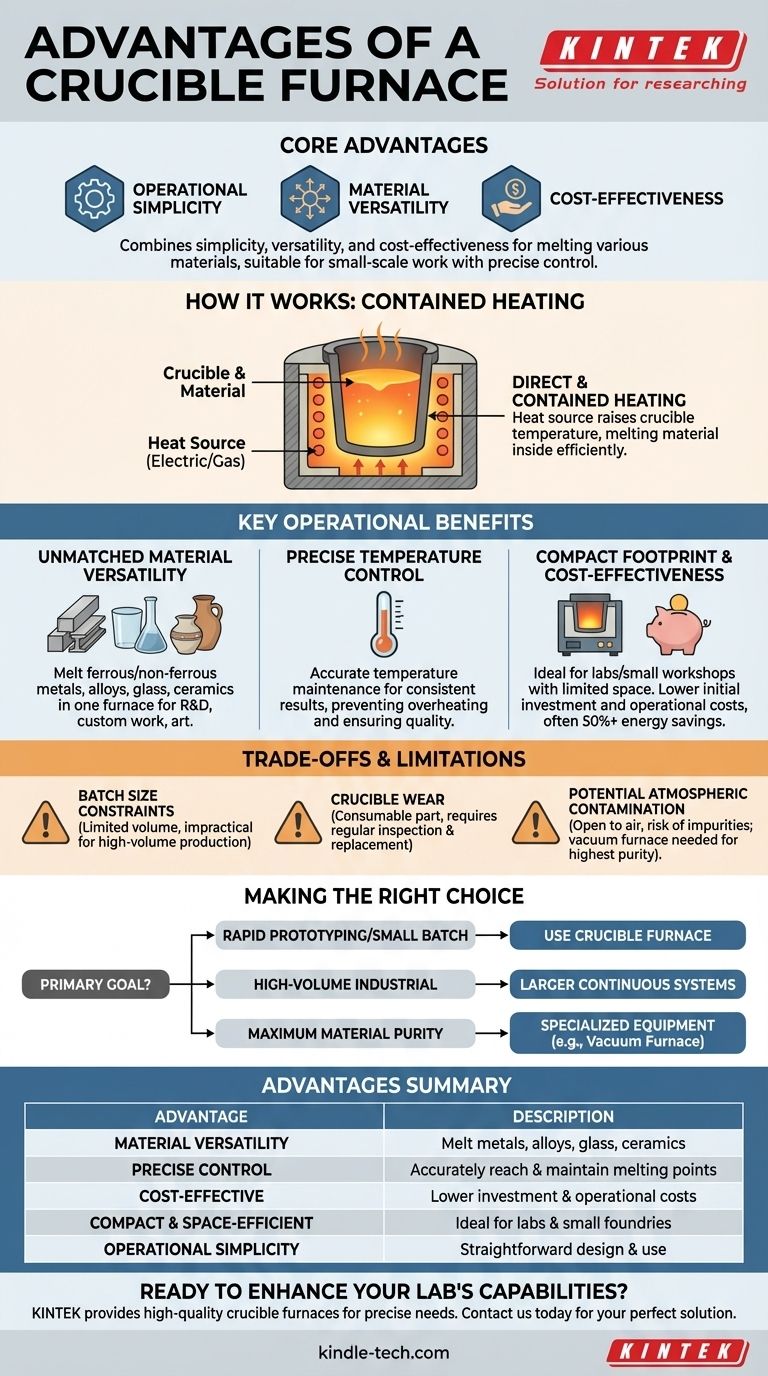

Im Kern bietet ein Tiegelofen eine Kombination aus einfacher Bedienung, Materialvielfalt und Kosteneffizienz. Seine Hauptvorteile sind seine Fähigkeit, eine breite Palette von Materialien, von Metallen bis Glas, zu schmelzen, seine kompakte Größe, die für kleine Arbeiten geeignet ist, seine präzise Temperaturregelung und seine relativ geringen Anfangsinvestitions- und Betriebskosten.

Ein Tiegelofen glänzt in Anwendungen, bei denen Flexibilität und Kontrolle über kleine bis mittlere Chargen wichtiger sind als Massenproduktion. Er ist die definitive Wahl für Labore, Künstler und spezialisierte Werkstätten, aber sein Wert wird durch das Verständnis seiner inhärenten Kompromisse zwischen Chargengröße und Materialreinheit definiert.

Wie ein Tiegelofen funktioniert

Um seine Vorteile zu verstehen, müssen Sie zunächst sein grundlegendes Design verstehen. Ein Tiegelofen arbeitet nach einem einfachen Prinzip der eingeschlossenen Erhitzung.

Die Kernkomponenten: Tiegel und Wärmequelle

Ein Tiegelofen hat zwei Hauptteile. Der Tiegel ist ein Behälter aus einem Material, das extremen Temperaturen standhält, wie Graphit oder Siliziumkarbid, und das zu schmelzende Material aufnimmt.

Der zweite Teil ist die Wärmequelle, die den Tiegel umgibt. Diese wird typischerweise durch elektrische Widerstandselemente oder einen Gasbrenner betrieben.

Der Heizprozess: Direkt und eingeschlossen

Die Wärmequelle erhöht die Temperatur des Tiegels durch direkte Übertragung. Der Tiegel wiederum erhitzt das Material im Inneren, bis es seinen Schmelzpunkt erreicht.

Dieses einfache, eingeschlossene System ist die Quelle vieler Hauptvorteile des Ofens, da es eine effiziente Wärmeübertragung und eine relativ kontrollierte Umgebung ohne komplexe Maschinen ermöglicht.

Aufschlüsselung der wichtigsten Betriebsvorteile

Das einfache Design eines Tiegelofens führt direkt zu mehreren leistungsstarken Betriebsvorteilen.

Unübertroffene Materialvielfalt

Da das Material in einem inerten Behälter geschmolzen wird, kann ein einziger Ofen zum Schmelzen einer Vielzahl von Materialien verwendet werden. Dazu gehören Eisen- und Nichteisenmetalle, Edelmetalle, Legierungen, Glas und sogar einige Keramiken.

Diese Flexibilität macht ihn zu einem unschätzbaren Werkzeug für Forschung und Entwicklung, kundenspezifische Fertigung und künstlerische Anwendungen, bei denen sich die Materialanforderungen von einem Tag auf den anderen ändern können.

Präzise Temperaturregelung

Moderne Tiegelöfen, insbesondere elektrische Modelle, bieten eine hervorragende Temperaturregelung. Dies ermöglicht es den Bedienern, den spezifischen Schmelzpunkt einer bestimmten Legierung präzise zu erreichen, ohne sie zu überhitzen, was für die Aufrechterhaltung der gewünschten Eigenschaften des Metalls entscheidend ist.

Dieses Maß an Kontrolle gewährleistet Konsistenz und Qualität des endgültigen Gussprodukts.

Kompakter Platzbedarf und Kosteneffizienz

Im Vergleich zu Induktions- oder Lichtbogenöfen im Industriemaßstab sind Tiegelöfen deutlich kleiner und erschwinglicher. Ihre kompakte Größe macht sie perfekt für Labore, kleine Gießereien und Werkstätten mit begrenztem Platzangebot.

Darüber hinaus halten ihre Betriebseffizienz, die oft über 50 % Energie im Vergleich zu älteren Technologien einspart, und die unkomplizierte Wartung die Betriebskosten niedrig.

Verständnis der Kompromisse und Einschränkungen

Kein Werkzeug ist perfekt für jede Aufgabe. Die Vorteile eines Tiegelofens gehen mit klaren, definierbaren Einschränkungen einher, die entscheidend zu verstehen sind.

Inhärente Beschränkungen der Chargengröße

Die größte Einschränkung ist der Maßstab. Das Volumen eines Tiegelofens wird durch die Größe des Tiegels selbst definiert. Dies macht ihn unpraktisch für die industrielle Hochvolumenproduktion, bei der Tonnen von Metall kontinuierlich geschmolzen werden müssen.

Tiegelverschleiß und -austausch

Der Tiegel ist ein Verbrauchsbestandteil. Er ist extremen thermischen Belastungen und chemischen Wechselwirkungen mit geschmolzenen Materialien ausgesetzt, wodurch er mit der Zeit degradiert.

Dieser Verschleiß erfordert regelmäßige Inspektionen und einen eventuellen Austausch, was eine laufende Betriebskostenposition darstellt, die in jedes Projekt einkalkuliert werden muss.

Potenzial für atmosphärische Kontamination

Obwohl einige Designs sehr sauber sind, ist ein Standard-Tiegelofen der Atmosphäre ausgesetzt. Dies bedeutet, dass reaktive Metalle wie Aluminium oder Titan während des Schmelzens Sauerstoff und anderen Gasen ausgesetzt sein können, was zu Verunreinigungen (Oxiden) im Endprodukt führen kann.

Für Anwendungen, die höchste Reinheit erfordern, ist ein spezialisiertes System wie ein Vakuumofen, der die Atmosphäre vollständig entfernt, die geeignetere Wahl.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens erfordert die Abstimmung seiner Fähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping oder künstlerischen Kleinserien liegt: Die Mischung aus Vielseitigkeit, Kosteneffizienz und präziser Steuerung des Tiegelofens macht ihn zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf dem industriellen Schmelzen großer Mengen liegt: Sie müssen über einen Tiegelofen hinaus zu größeren, kontinuierlichen Prozesssystemen suchen, die für die Massenproduktion ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialreinheit liegt: Sie sollten spezielle Geräte wie Vakuum- oder Induktionsöfen in Betracht ziehen, um das Risiko einer atmosphärischen Kontamination auszuschließen.

Indem Sie seine Kernstärken und -grenzen verstehen, können Sie den Tiegelofen als leistungsstarkes und effizientes Werkzeug für Ihre spezifische Anwendung nutzen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Materialvielfalt | Schmelzen Sie eine breite Palette von Metallen, Legierungen, Glas und Keramiken in einem einzigen Ofen. |

| Präzise Temperaturregelung | Erreichen und halten Sie präzise spezifische Schmelzpunkte für konsistente Ergebnisse. |

| Kosteneffizienz | Geringere Anfangsinvestitions- und Betriebskosten im Vergleich zu größeren Industrieöfen. |

| Kompakt & platzsparend | Ideal für Labore, kleine Gießereien und Werkstätten mit begrenztem Platzangebot. |

| Einfache Bedienung | Unkompliziertes Design ermöglicht einfache Bedienung und Wartung. |

Bereit, die Fähigkeiten Ihres Labors mit einem Tiegelofen zu erweitern?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung, einschließlich Tiegelöfen, um die präzisen Anforderungen von Laboren, Werkstätten und Forschungseinrichtungen zu erfüllen. Unsere Öfen bieten die Materialvielfalt, präzise Steuerung und Kosteneffizienz, die Ihre Projekte erfordern.

Kontaktieren Sie uns noch heute, um die perfekte Tiegelofenlösung für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse