Kurz gesagt, die Hauptvorteile eines Drehrohrofens sind seine Fähigkeit, Material gleichzeitig zu mischen und zu erhitzen, was zu einer überragenden Temperaturgleichmäßigkeit, einer hocheffizienten Gasinteraktion und einer gleichbleibenden Produktqualität führt. Diese dynamische Verarbeitungsumgebung macht ihn einzigartig geeignet für Anwendungen mit Pulvern, Granulaten und anderen rieselfähigen Materialien, bei denen die Exposition der gesamten Oberfläche gegenüber Wärme und einer kontrollierten Atmosphäre für das gewünschte Ergebnis entscheidend ist.

Der Kernwert eines Drehrohrofens ergibt sich aus seiner aktiven, dynamischen Verarbeitung. Im Gegensatz zu statischen Öfen, die Material an einer festen Position erhitzen, sorgt die kontinuierliche Rotation dafür, dass jedes Partikel gleich behandelt wird, wodurch Effizienz und Produkthomogenität maximiert werden.

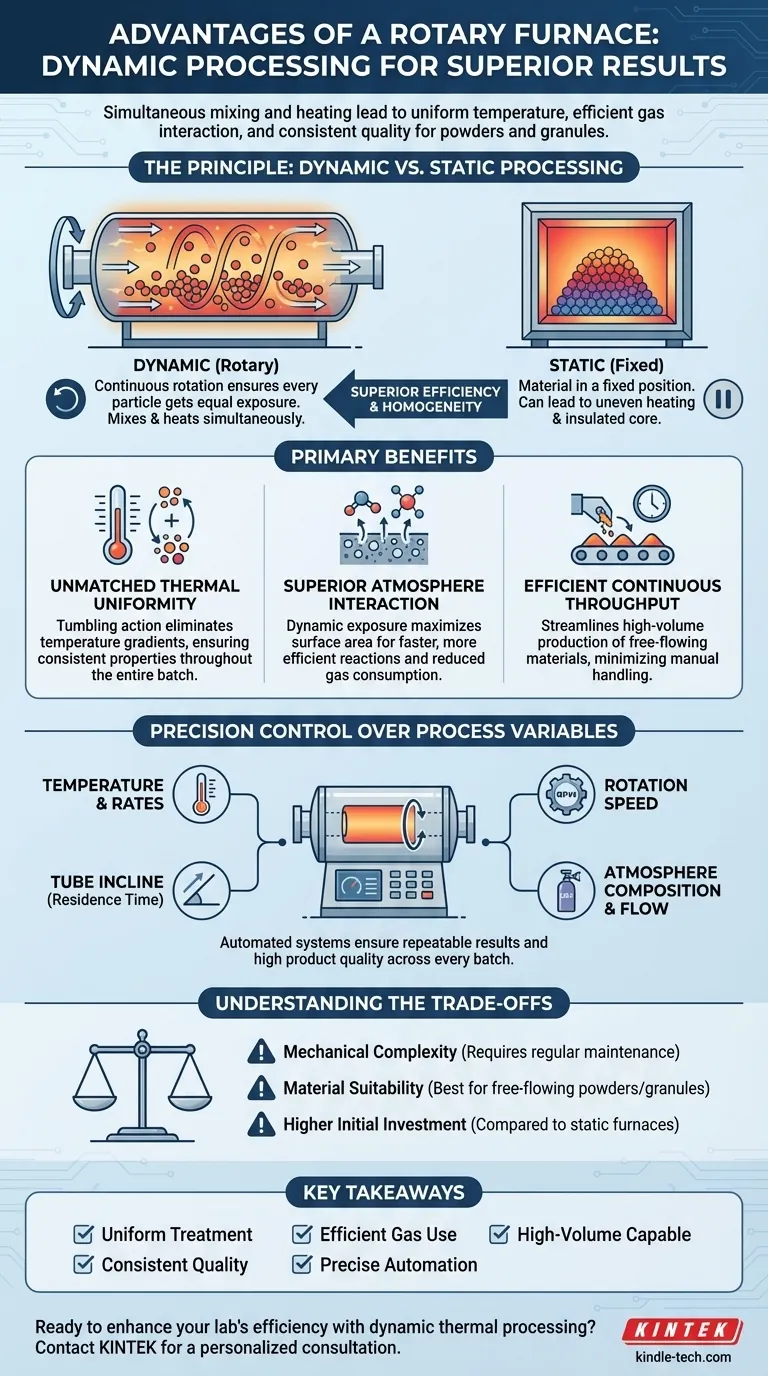

Das Prinzip: Dynamische vs. Statische Verarbeitung

Der grundlegende Unterschied zwischen einem Drehrohrofen und einem statischen Ofen (wie einem Kammer- oder Standardrohrofen) ist die Bewegung. Dieses einzige Prinzip der dynamischen Verarbeitung ist die Quelle seiner bedeutendsten Vorteile.

Stellen Sie sich vor, Sie kochen einen einzelnen großen Gegenstand in einem Ofen. Wenn er an einer Stelle liegen bleibt, wird die dem Heizelement zugewandte Seite schneller gar als die abgewandte Seite. Ein Drehrohrofen ist wie ein Rotisserie-Grill; die ständige Rotation sorgt dafür, dass jede Oberfläche der Wärmequelle gleichmäßig ausgesetzt ist.

Unübertroffene thermische Gleichmäßigkeit

In einem statischen Prozess kann Material am Boden eines Tiegels durch das darüber liegende Material isoliert werden, was zu Temperaturgradienten und einer inkonsistenten Behandlung führt.

Ein Drehrohrofen eliminiert dieses Problem. Die Taumelbewegung bringt ständig kühleres Material aus dem Kern der Charge an die Oberfläche und führt heißeres Material von der Oberfläche zurück in die Charge.

Dieses ständige Mischen führt zu einer ausgezeichneten Temperaturgleichmäßigkeit im gesamten Materialvolumen, was entscheidend für die Herstellung eines homogenen Endprodukts mit konsistenten Eigenschaften ist.

Überlegene Atmosphäre und Gasinteraktion

Viele thermische Prozesse, wie z. B. Sintern oder chemische Synthese, erfordern eine spezifische Gasatmosphäre. Die Effizienz dieser Reaktionen hängt davon ab, wie gut das Gas mit der Oberfläche des Materials interagiert.

Die kontinuierliche Bewegung der Probe setzt ständig neue Oberflächenbereiche der Prozessatmosphäre aus. Diese dynamische Exposition verbessert die Gasdiffusion in das Material dramatisch.

Das Ergebnis ist eine effizientere Reaktion, schnellere Verarbeitungszeiten und oft eine Reduzierung des insgesamt verbrauchten Prozessgasvolumens im Vergleich zu einem statischen System. Dies ist besonders wichtig für das Hochtemperatursintern in reduzierenden Atmosphären.

Effizienter und kontinuierlicher Durchsatz

Drehrohröfen eignen sich hervorragend für die kontinuierliche oder hochvolumige Chargenverarbeitung. Material kann an einem Ende des geneigten Rohrs zugeführt werden und bewegt sich langsam zum Ausgang, während es sich dreht und dabei die spezifizierte Wärmebehandlung erhält.

Dieses Design minimiert den Bedarf an manuellem Materialhandling, insbesondere bei Pulvern und Granulaten, rationalisiert den Produktionsablauf und erhöht den Gesamtdurchsatz.

Präzise Kontrolle über Prozessvariablen

Moderne Drehrohröfen sind nicht nur rotierende Rohre; sie sind hoch entwickelte Systeme, die eine präzise Kontrolle über jeden kritischen Aspekt des thermischen Prozesses bieten.

Integriertes Atmosphärenmanagement

Diese Öfen sind als geschlossene Systeme konzipiert. Sie können evakuiert werden, um ein Vakuum zu erzeugen, oder mit einer spezifischen, kontrollierten Atmosphäre gefüllt werden.

Dies macht sie ideal für die Verarbeitung sauerstoffempfindlicher Materialien oder für die Durchführung chemischer Reaktionen, die eine bestimmte Umgebung erfordern, wie z. B. das Sintern von Metallpulvern oder die Herstellung bestimmter Batteriematerialien.

Fortschrittliche Automatisierung und Wiederholbarkeit

Der Prozess wird durch ein intelligentes Steuerungssystem geregelt. Bediener können wichtige Parameter präzise verwalten, darunter:

- Temperatur und Heiz-/Kühlraten

- Rotationsgeschwindigkeit

- Rohrneigungswinkel (der die Verweilzeit steuert)

- Atmosphärenzusammensetzung und Durchflussrate

Dieses Maß an Automatisierung stellt sicher, dass jede Charge unter identischen Bedingungen verarbeitet wird, was wiederholbare Ergebnisse und hohe Produktqualität garantiert.

Die Kompromisse verstehen

Keine Technologie ist eine Universallösung. Die Vorteile eines Drehrohrofens gehen mit spezifischen Überlegungen einher, die ihn für einige Anwendungen ideal, für andere jedoch weniger geeignet machen.

Mechanische Komplexität und Wartung

Der Rotationsmechanismus, einschließlich Antriebsmotor und Drehrohrendichtungen, führt bewegliche Teile ein, die in einem statischen Ofen nicht vorhanden sind. Diese Komponenten erfordern regelmäßige Inspektion und Wartung, um eine zuverlässige, gasdichte Abdichtung und einen reibungslosen Betrieb zu gewährleisten.

Materialeignung

Ein Drehrohrofen funktioniert am besten mit rieselfähigen Pulvern, Granulaten oder Kleinteilen, die frei taumeln können. Materialien, die klebrig sind, zur Agglomeration neigen oder durch die Taumelbewegung beschädigt werden könnten, sind möglicherweise nicht für diese Art der Verarbeitung geeignet.

Anfangsinvestition

Aufgrund ihrer mechanischen Komplexität und fortschrittlichen Steuerungssysteme stellen Drehrohröfen in der Regel eine höhere Anfangsinvestition dar als ein einfacher Kammer- oder statischer Rohrofen ähnlicher Größe.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert die Abstimmung seiner Fähigkeiten mit Ihrem primären Prozessziel.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen Pulververarbeitung liegt: Der kontinuierliche Durchsatz und die ausgezeichnete thermische Gleichmäßigkeit machen den Drehrohrofen zu einer idealen Wahl, um eine gleichbleibende Qualität über große Chargen hinweg zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf effizienten chemischen Reaktionen oder Beschichtungen liegt: Die überlegene Gasinteraktion durch die Taumelbewegung maximiert die Reaktionseffizienz und reduziert die Verarbeitungszeit und den Gasverbrauch.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Materialien in einer kontrollierten Atmosphäre liegt: Das geschlossene System und die präzise Atmosphärenkontrolle sind entscheidend für Prozesse wie das Sintern von Hochleistungskeramiken oder die Herstellung von metallurgischen Produkten mit geringer Verunreinigung.

Letztendlich ist die Wahl eines Drehrohrofens eine Entscheidung, die dynamische Verarbeitung zugunsten von Gleichmäßigkeit, Effizienz und Kontrolle priorisiert.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Dynamische Verarbeitung | Gleichzeitiges Mischen und Erhitzen für gleichmäßige Behandlung |

| Thermische Gleichmäßigkeit | Eliminiert Temperaturgradienten für gleichbleibende Produktqualität |

| Effiziente Gasinteraktion | Maximiert die Oberflächenexposition, reduziert den Gasverbrauch |

| Kontinuierlicher Durchsatz | Ideal für die hochvolumige Verarbeitung von Pulvern und Granulaten |

| Präzise Prozesskontrolle | Automatisierte Kontrolle über Temperatur, Rotation und Atmosphäre |

Bereit, die Effizienz Ihres Labors mit dynamischer thermischer Verarbeitung zu steigern?

Ein Drehrohrofen von KINTEK liefert das präzise Mischen, Erhitzen und die atmosphärische Kontrolle, die für konsistente, hochwertige Ergebnisse mit Pulvern, Granulaten und anderen rieselfähigen Materialien erforderlich sind. Unsere Expertise im Bereich Laborgeräte stellt sicher, dass Sie eine Lösung erhalten, die auf Ihre spezifische Anwendung zugeschnitten ist, sei es Sintern, chemische Synthese oder hochvolumige Produktion.

Lassen Sie uns besprechen, wie ein KINTEK Drehrohrofen Ihren Prozess optimieren kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie wird Bio-Öl in der erneuerbaren Energie erzeugt? Flüssiger Brennstoff aus Biomasse durch schnelle Pyrolyse

- Was sind die Eigenschaften der Pyrolyse? Ein Leitfaden zur abstimmbaren Umwandlung von Abfall in Produkte

- Wie beeinflusst die Aufheizrate die Pyrolyse? Steuerung der Produktausbeuten für Pflanzenkohle, Bioöl oder Synthesegas

- Was passiert nach der Pyrolyse mit Kunststoff? Entdecken Sie, wie man Abfall in Treibstoff und Chemikalien umwandelt

- Welche Pyrolysetemperaturen gibt es? Ein Leitfaden zur Optimierung der Produktion von Biokohle, Bio-Öl und Synthesegas

- Was ist ein Kalzinierofen? Ein Leitfaden zur Hochtemperatur-Chemischen Umwandlung

- Was sind die Hauptprodukte der Schnellpyrolyse? Maximierung der Bioöl-Ausbeute für erneuerbare Kraftstoffe

- Was ist der Zweck der Kunststoffpyrolyse? Umwandlung von Kunststoffabfällen in wertvolle Ressourcen