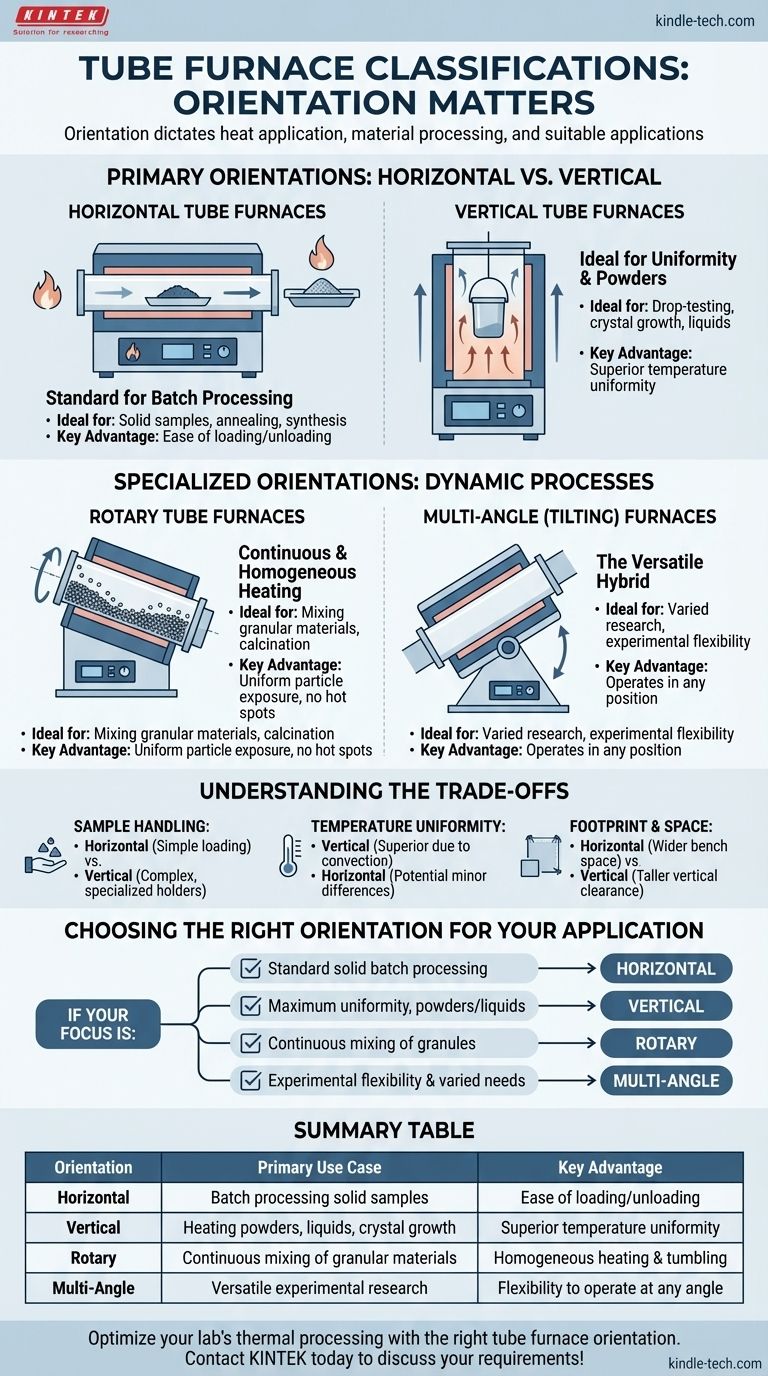

Bei der Klassifizierung von Röhrenöfen nach der Ausrichtung der Röhre werden sie hauptsächlich als horizontal und vertikal kategorisiert. Diese beiden Konfigurationen stellen die gängigsten Designs dar, aber spezialisierte Anwendungen haben auch zur Entwicklung von rotierenden und mehrwinkeligen (oder kippbaren) Öfen geführt, die ebenfalls durch ihre Betriebsausrichtung definiert sind.

Die Ausrichtung der Röhre eines Ofens ist kein unwichtiges Konstruktionsdetail; sie ist der grundlegende Faktor, der bestimmt, wie eine Probe erhitzt wird, wie Materialien verarbeitet werden können und letztendlich, für welche wissenschaftlichen oder industriellen Anwendungen der Ofen geeignet ist.

Die primären Ausrichtungen: Horizontal vs. Vertikal

Die Wahl zwischen einem horizontalen oder vertikalen Ofen ist die häufigste Entscheidung, vor der Forscher und Ingenieure stehen. Jede Konfiguration bietet deutliche Vorteile, die von der Art des zu verarbeitenden Materials abhängen.

Horizontale Röhrenöfen: Der Standard für die Chargenverarbeitung

Ein horizontaler Röhrenofen ist das konventionellste Design, bei dem die Verarbeitungröhre flach liegt. Diese Einrichtung ist unkompliziert und sehr effektiv für allgemeine Heizaufgaben.

Sein Hauptvorteil ist die einfache Be- und Entladung fester Proben, die typischerweise in ein Keramik- oder Quarz-"Boot" gelegt und in die Mitte der heißen Zone geschoben werden. Dies macht ihn ideal für viele Standardanwendungen wie Glühen, Härten und Synthese.

Vertikale Röhrenöfen: Ideal für Gleichmäßigkeit und Pulver

In einem vertikalen Röhrenofen ist die Röhre aufrecht ausgerichtet. Dieses Design nutzt die Schwerkraft und natürliche Konvektion zu seinem Vorteil.

Wenn heiße Luft aufsteigt, erzeugt sie eine sehr gleichmäßige Temperaturumgebung, die oft besser ist als die eines horizontalen Ofens. Diese Konfiguration ist unerlässlich für Prozesse wie Falltests, Kristallwachstum oder beim Erhitzen von Pulvern und Flüssigkeiten in Tiegeln, da sie verhindert, dass die Probe die Röhrenwände berührt und potenziell mit ihnen reagiert.

Spezialisierte Ausrichtungen für dynamische Prozesse

Über die standardmäßigen statischen Konfigurationen hinaus erfordern einige Prozesse Bewegung und Rühren, um das gewünschte Ergebnis zu erzielen. Dieser Bedarf hat zu dynamischeren Ofendesigns geführt.

Rotierende Röhrenöfen: Für kontinuierliches und homogenes Erhitzen

Rotierende Röhrenöfen sind für das kontinuierliche Erhitzen und Mischen von losen, körnigen oder pulverförmigen Materialien konzipiert. Die Röhre selbst dreht sich während des Betriebs langsam.

Dieses ständige Drehen stellt sicher, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt wird, wodurch heiße Stellen vermieden und ein sehr homogenes Endprodukt erzielt wird. Sie werden häufig in industriellen Umgebungen für Prozesse wie Kalzinierung oder Röstung eingesetzt.

Mehrwinkelige (Kipp-)Öfen: Der vielseitige Hybrid

Ein mehrwinkliger oder kippbarer Ofen bietet ultimative Flexibilität. Diese Einheiten können horizontal, vertikal oder in jedem Zwischenwinkel betrieben werden.

Diese Vielseitigkeit ermöglicht es einem einzelnen Ofen, eine breite Palette von experimentellen Anforderungen zu erfüllen und die Vorteile verschiedener Ausrichtungen zu kombinieren. Zum Beispiel kann ein Prozess das horizontale Laden einer Probe beinhalten, gefolgt vom Kippen des Ofens, um den Inhalt bei hohen Temperaturen zu gießen oder zu mischen.

Verständnis der Kompromisse

Die Wahl einer Ausrichtung erfordert die Abwägung praktischer Überlegungen, die sich auf Ihren spezifischen Prozess und Ihre Laborumgebung beziehen.

Probenhandhabung und -beladung

Horizontale Öfen sind am einfachsten für die Handhabung fester Proben in Booten. Vertikale Öfen können komplexer zu beladen sein und erfordern oft spezielle Probenhalter oder durch einen Draht aufgehängte Tiegel.

Temperaturgleichmäßigkeit

Vertikale Öfen bieten aufgrund der natürlichen Konvektion im Allgemeinen eine überlegene Temperaturgleichmäßigkeit. Horizontale Öfen können manchmal geringfügige Temperaturunterschiede zwischen Ober- und Unterseite der Röhre aufweisen.

Stellfläche und Platz

Ein horizontaler Ofen benötigt mehr Breite auf der Arbeitsfläche, während ein vertikaler Ofen mehr vertikalen Freiraum beansprucht. Dies kann ein kritischer Faktor in einem überfüllten Labor mit begrenzter Deckenhöhe oder Arbeitsflächenplatz sein.

Auswahl der richtigen Ausrichtung für Ihre Anwendung

Ihre endgültige Entscheidung sollte von den spezifischen Anforderungen Ihres Materials und Ihres Prozessziels geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Standard-Chargenverarbeitung fester Proben liegt: Ein horizontaler Röhrenofen bietet die einfachste, gängigste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Temperaturgleichmäßigkeit oder der Arbeit mit Pulvern und Flüssigkeiten liegt: Ein vertikaler Röhrenofen ist die überlegene Wahl, die die Schwerkraft für sauberere und konsistentere Ergebnisse nutzt.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Verarbeitung und Mischung von Granulaten liegt: Ein rotierender Röhrenofen ist das einzige Design, das speziell für diesen Zweck entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf experimenteller Flexibilität und vielfältigen Forschungsanforderungen liegt: Ein mehrwinkliger Ofen bietet die größte Vielseitigkeit, um sich an zukünftige Projekte anzupassen.

Das Verständnis der funktionalen Auswirkungen der Ausrichtung stellt sicher, dass Sie einen Ofen auswählen, der nicht nur ein Werkzeug, sondern eine präzise Lösung für Ihren Prozess ist.

Zusammenfassungstabelle:

| Ausrichtung | Hauptanwendungsfall | Hauptvorteil |

|---|---|---|

| Horizontal | Chargenverarbeitung fester Proben | Einfaches Be- und Entladen |

| Vertikal | Erhitzen von Pulvern, Flüssigkeiten, Kristallwachstum | Überlegene Temperaturgleichmäßigkeit |

| Rotierend | Kontinuierliches Mischen von Granulaten | Homogenes Erhitzen und Drehen |

| Mehrwinklig | Vielseitige experimentelle Forschung | Flexibilität für den Betrieb in jedem Winkel |

Optimieren Sie die thermische Verarbeitung Ihres Labors mit der richtigen Röhrenofen-Ausrichtung. Das Design Ihres Ofens wirkt sich direkt auf den Erfolg Ihrer Experimente aus, von der Temperaturgleichmäßigkeit bis zur Probenhandhabung. KINTEK ist spezialisiert auf die Bereitstellung präziser Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Laborbedürfnisse zugeschnitten sind. Lassen Sie sich von unseren Experten bei der Auswahl des idealen horizontalen, vertikalen, rotierenden oder mehrwinkeligen Ofens für Ihre Anwendung unterstützen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und Ihre Prozesseffizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Mehrzonen-Labortiegelofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Welche Funktion hat ein Hochtemperatur-Festbettreaktor bei der Pyrolyse von Erdnussschalen? Wichtige Vorteile & Einblicke

- Wie hoch ist die Temperatur des Ofenrohrs? Schlüsselfaktoren und sichere Betriebsgrenzen

- Woraus bestehen Rohröfen? Wählen Sie das richtige Material für die Anforderungen Ihres Labors

- Was ist die spezifische Funktion eines Vorbrennofens bei der Sol-Gel-Synthese von LZP? Experte für thermische Reinigung

- Warum wird ein Röhrenofen für die Behandlung von LiCoO2-Dünnschichten benötigt? Entfesseln Sie kristalline Effizienz mit kontrolliertem Sauerstoff

- Was sind kostengünstige Katalysatoren für die Pyrolyse? Optimieren Sie Ihren Pyrolyseprozess mit erschwinglichen Katalysatoren

- Was ist die Funktion eines Quarzreaktionsrohrs bei der PROX-Aktivitätsprüfung? Gewährleistung einer hochreinen Katalysatorleistung

- Was ist Biomasse-Pyrolyse? Umwandlung von Abfall in Biokohle, Bioöl und Synthesegas