Im Kern ist die Kalzinierung ein leistungsstarker thermischer Prozess, der zur Reinigung, Aktivierung oder Stabilisierung fester Materialien eingesetzt wird. Ihre Hauptvorteile sind die Entfernung flüchtiger Verunreinigungen wie Wasser und Kohlendioxid, die Schaffung reaktiverer Materialstrukturen und die Herstellung eines chemisch stabilen, konzentrierten Endprodukts.

Bei der Kalzinierung geht es nicht darum, ein Material zu schmelzen, sondern seine chemischen und physikalischen Eigenschaften durch kontrolliertes Erhitzen grundlegend zu verändern. Sie ist der entscheidende Schritt, der ein Roherz oder eine Verbindung in einen gereinigten, reaktiven oder stabilen Vorläufer für Industrien von der Zementproduktion bis zur Metallurgie umwandelt.

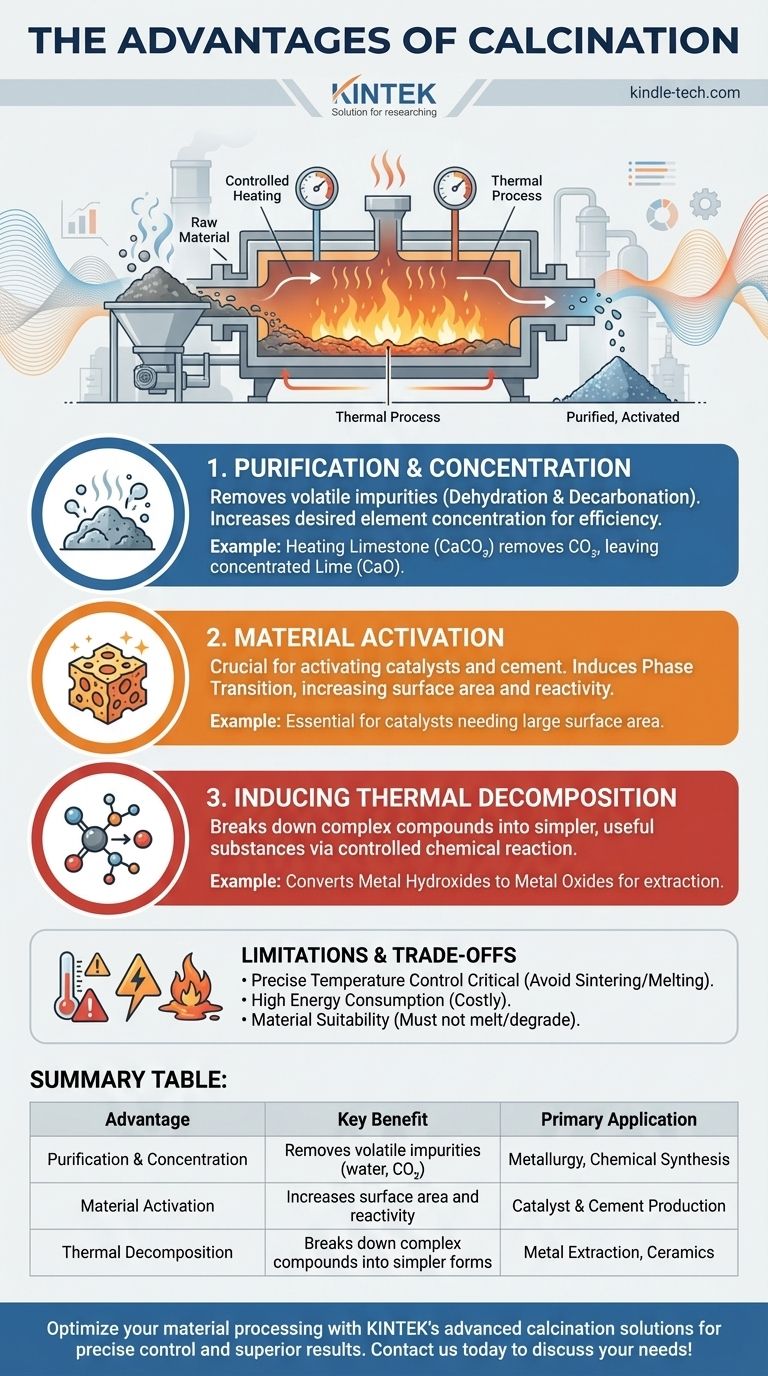

Die Kernmechanismen der Kalzinierung

Um die Vorteile der Kalzinierung zu verstehen, müssen Sie zunächst die spezifischen Transformationen verstehen, die sie hervorruft. Der Prozess funktioniert, indem ein Material unterhalb seines Schmelzpunktes in einer kontrollierten Atmosphäre erhitzt wird, wodurch spezifische chemische und physikalische Veränderungen ausgelöst werden.

Vorteil 1: Reinigung und Konzentration

Die häufigste Anwendung der Kalzinierung ist die Reinigung eines Materials durch Austreiben flüchtiger Bestandteile.

Dieser Prozess entfernt chemisch gebundenes Wasser (Dehydratisierung) und Kohlendioxid (Entkarbonisierung). Zum Beispiel entfernt das Erhitzen von Kalkstein (Calciumcarbonat, CaCO₃) CO₂, wodurch ein konzentrierteres Kalk (Calciumoxid, CaO) zurückbleibt.

Durch die Entfernung dieser nicht-essentiellen Bestandteile erhöht sich die Konzentration des gewünschten Elements oder der Verbindung im verbleibenden Feststoff, was die nachfolgende Verarbeitung effizienter macht.

Vorteil 2: Materialaktivierung

Die Kalzinierung ist entscheidend für die "Aktivierung" von Materialien, insbesondere für den Einsatz als Katalysatoren oder in Zement.

Erhitzen kann einen Phasenübergang induzieren, der die innere Kristallstruktur des Materials verändert. Dies führt oft zu einer größeren Oberfläche und einem poröseren, reaktiveren Zustand.

Diese erhöhte Reaktivität ist wesentlich für Substanzen wie Katalysatoren, die auf eine große Oberfläche angewiesen sind, um effektiv zu funktionieren, oder für Zement, der mit Wasser reagieren muss, um auszuhärten.

Vorteil 3: Induzierung der thermischen Zersetzung

Über die bloße Entfernung von flüchtigen Bestandteilen hinaus kann die Kalzinierung komplexe Verbindungen in einfachere, nützlichere Substanzen zerlegen.

Diese thermische Zersetzung ist eine kontrollierte chemische Reaktion. Zum Beispiel kann sie verwendet werden, um Metallhydroxide in ihre entsprechenden Metalloxide umzuwandeln, einen notwendigen Zwischenschritt bei der Gewinnung reiner Metalle aus Erzen.

Verständnis der Einschränkungen und Kompromisse

Obwohl leistungsstark, ist die Kalzinierung keine Universallösung und bringt spezifische betriebliche Herausforderungen mit sich, die für ein erfolgreiches Ergebnis bewältigt werden müssen.

Präzise Temperaturkontrolle ist entscheidend

Der Erfolg der Kalzinierung hängt von der Aufrechterhaltung einer präzisen Temperatur ab. Ist die Temperatur zu niedrig, ist die Reaktion unvollständig.

Ist die Temperatur zu hoch, kann dies zu Sintern – bei dem Partikel zu verschmelzen beginnen – oder sogar zum Schmelzen führen. Dies reduziert die Oberfläche und kann die gewünschten Eigenschaften des Endprodukts zerstören.

Hoher Energieverbrauch

Das Erhitzen von Materialien auf die für die Kalzinierung erforderlichen hohen Temperaturen (oft mehrere hundert Grad Celsius) ist ein energieintensiver und kostspieliger Prozess.

Diese Betriebskosten sind ein wesentlicher Faktor für die wirtschaftliche Rentabilität des Einsatzes der Kalzinierung im industriellen Maßstab.

Materialeignung

Die Kalzinierung ist nur für Materialien wirksam, die die gewünschte Zersetzung oder den Phasenübergang unterhalb ihres Schmelzpunktes durchlaufen.

Sie ist kein geeigneter Prozess für Materialien, die bei den erforderlichen Verarbeitungstemperaturen schmelzen oder sich in unerwünschte Formen zersetzen.

Die richtige Wahl für Ihr Ziel treffen

Die Kalzinierung ist ein gezieltes Werkzeug. Ihre Anwendung hängt vollständig vom gewünschten Endzustand Ihres Materials ab.

- Wenn Ihr Hauptaugenmerk auf Reinigung und Konzentration liegt: Verwenden Sie die Kalzinierung, um Wasser, Carbonate und andere flüchtige Verunreinigungen auszutreiben und ein konzentrierteres Endprodukt für die Metallurgie oder chemische Synthese zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines reaktiven Materials liegt: Setzen Sie die Kalzinierung ein, um Phasenübergänge zu induzieren, die die Oberfläche vergrößern oder aktive Zentren schaffen, was für die Herstellung von Zement und Katalysatoren unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung struktureller Stabilität liegt: Nutzen Sie die Kalzinierung, um Phasenänderungen abzuschließen und ein gleichmäßiges, vorgeschrumpftes Material zu erzeugen, das sich bei nachfolgenden Hochtemperaturanwendungen wie Keramik nicht verändert.

Letztendlich ist die Kalzinierung eine grundlegende Technik zur gezielten Gestaltung der Eigenschaften fester Materialien.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Primäre Anwendung |

|---|---|---|

| Reinigung & Konzentration | Entfernt flüchtige Verunreinigungen (Wasser, CO₂) | Metallurgie, Chemische Synthese |

| Materialaktivierung | Erhöht die Oberfläche und Reaktivität | Katalysator- & Zementproduktion |

| Thermische Zersetzung | Zerlegt komplexe Verbindungen in einfachere Formen | Metallgewinnung, Keramik |

Optimieren Sie Ihre Materialverarbeitung mit den fortschrittlichen Kalzinierungslösungen von KINTEK. Ob Sie Erze reinigen, Katalysatoren aktivieren oder Keramiken stabilisieren, unsere Laborgeräte bieten präzise Temperaturregelung und zuverlässige Leistung. Lassen Sie sich von unseren Experten helfen, hervorragende Ergebnisse zu erzielen – kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Wie funktioniert ein Rotationskalzinierer? Kontinuierliche Verarbeitung fester Stoffe mit hohem Durchsatz meistern

- Wie wird der Betriebsmodus der Bettoberfläche für einen Drehrohrofen ausgewählt? Optimierung der Wärmeübertragung und Materialhomogenität

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur

- Was ist die Bedeutung eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung