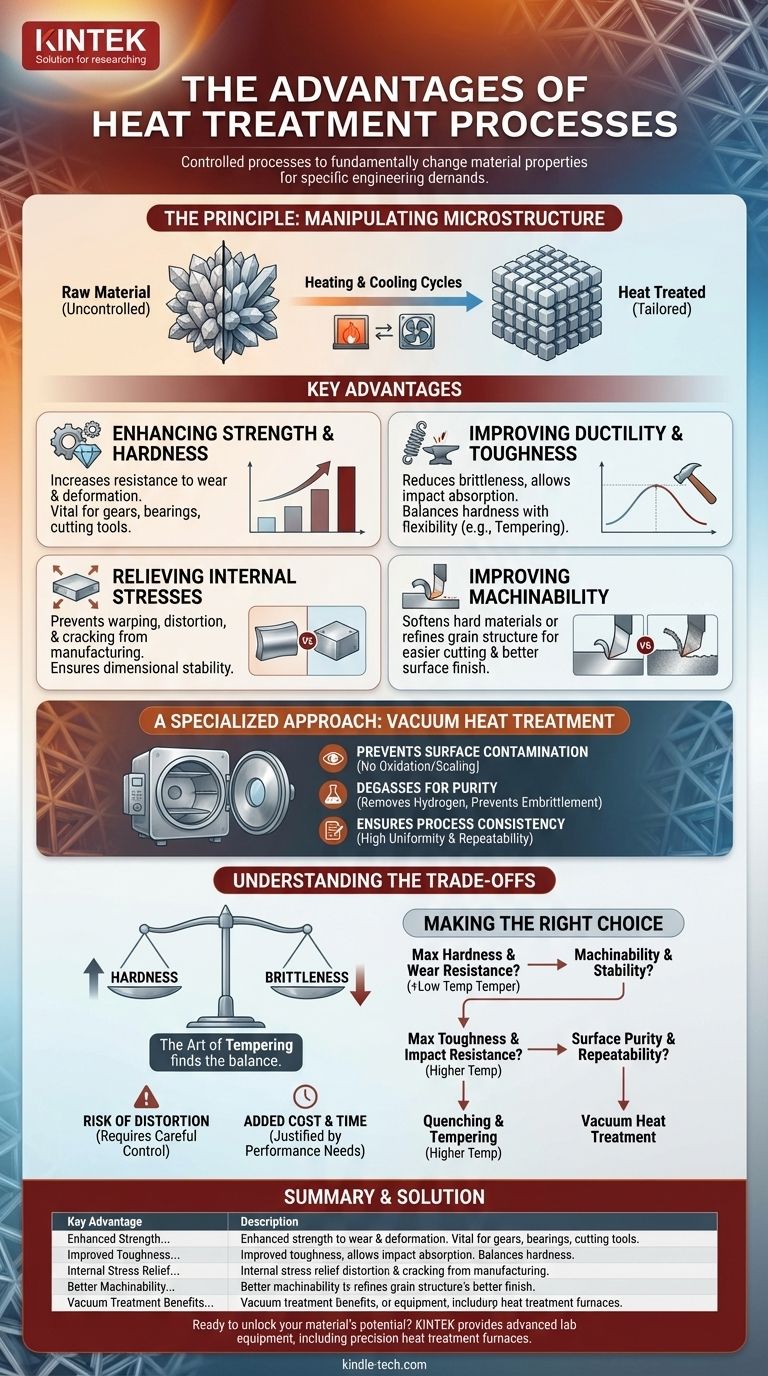

Im Kern ist die Wärmebehandlung eine Gruppe kontrollierter Prozesse, die verwendet werden, um die Eigenschaften eines Materials grundlegend zu verändern, um spezifische technische Anforderungen zu erfüllen. Ihre Hauptvorteile sind die Fähigkeit, die Festigkeit und Verschleißfestigkeit zu erhöhen, die Zähigkeit durch Reduzierung der Sprödigkeit zu verbessern und innere Spannungen abzubauen, um Bauteile leichter zerspanbar und im Betrieb stabiler zu machen. Diese gezielte Modifikation der inneren Struktur eines Materials wandelt ein Standardmetall in eine Hochleistungskomponente um.

Die Wärmebehandlung ist nicht nur ein Veredelungsschritt; sie ist ein kritisches technisches Werkzeug. Sie ermöglicht eine präzise Kontrolle über die innere Mikrostruktur eines Materials, sodass dessen mechanische und physikalische Eigenschaften für eine bestimmte Anwendung maßgeschneidert werden können.

Das Prinzip: Die innere Struktur eines Materials manipulieren

Die Wärmebehandlung funktioniert, indem ein Material, typischerweise Metall, einem sorgfältig kontrollierten Zyklus von Erhitzen und Abkühlen unterzogen wird. Dieser thermische Zyklus ist nicht willkürlich; er ist darauf ausgelegt, die innere Kristallstruktur des Materials, bekannt als seine Mikrostruktur, zu verändern.

Wie Erhitzen und Abkühlen alles verändern

Die Größe, Form und Zusammensetzung der Kristalle innerhalb eines Metalls bestimmen dessen Eigenschaften. Durch die Kontrolle der Temperatur, der Haltezeit und der Abkühlgeschwindigkeit können diese Kristalle zur Veränderung gezwungen werden, wodurch sich das Gesamtverhalten des Materials ändert. Dies ist der grundlegende Vorteil der Wärmebehandlung: Sie haben direkten Einfluss auf die endgültige Leistung eines Materials.

Wichtige Vorteile in Fertigung und Technik

Durch die Manipulation der Mikrostruktur erschließt die Wärmebehandlung mehrere entscheidende Vorteile, die in Branchen von der Luft- und Raumfahrt über die Automobilindustrie bis hin zu Medizin und Werkzeugbau unerlässlich sind.

Steigerung der mechanischen Festigkeit und Härte

Viele Prozesse, wie Härten und Abschrecken, sind darauf ausgelegt, ein Material erheblich härter und fester zu machen. Dies erhöht seine Beständigkeit gegen Verformung und Oberflächenabrieb. Dies ist entscheidend für Komponenten wie Zahnräder, Lager und Schneidwerkzeuge, die enormem Druck und Verschleiß standhalten müssen.

Verbesserung der Duktilität und Zähigkeit

Umgekehrt werden Prozesse wie Glühen und Anlassen verwendet, um ein Material weicher zu machen, seine Duktilität (Fähigkeit, sich ohne Bruch zu verformen) zu erhöhen und seine Gesamtzähigkeit zu verbessern. Ein gehärtetes Teil ist oft spröde, aber das Anlassen reduziert diese Sprödigkeit, um ein Gleichgewicht zwischen Härte und Stoßdämpfungsfähigkeit zu erreichen.

Abbau innerer Spannungen

Fertigungsprozesse wie Schweißen, Gießen und schweres Zerspanen führen erhebliche innere Spannungen in ein Bauteil ein. Diese Spannungen können im Laufe der Zeit zu Verzug, Verzerrung oder sogar Rissbildung führen. Ein spannungsarmglühender Wärmekreislauf erhitzt das Bauteil sanft und lässt es langsam abkühlen, wodurch diese inneren Kräfte entspannt und die Dimensionsstabilität gewährleistet wird.

Verbesserung der Zerspanbarkeit

Manche Materialien sind entweder zu hart oder zu weich, um effizient bearbeitet zu werden. Eine Glühwärmebehandlung kann ein hartes Material erweichen, um die Bearbeitung zu erleichtern, während ein Normalisierprozess die Kornstruktur eines weichen Materials verfeinern kann, um bei der Bearbeitung eine bessere Oberflächengüte zu erzielen.

Ein spezialisierter Ansatz: Vakuumwärmebehandlung

Für Anwendungen, die ein Höchstmaß an Präzision und Reinheit erfordern, bietet die Vakuumwärmebehandlung deutliche Vorteile. Durch die Verarbeitung von Teilen in einer nahezu evakuierten Umgebung werden mehrere häufige Probleme eliminiert.

Verhinderung von Oberflächenkontamination

Das Vakuum verhindert Oberflächenreaktionen wie Oxidation (Zunderbildung) und Entkohlung (Verlust von Kohlenstoff von der Stahloberfläche). Dies führt zu einem sauberen, hellen Teil, das oft keine anschließende Reinigung erfordert, wodurch präzise Abmessungen und Oberflächengüte erhalten bleiben.

Entgasung für Reinheit und Leistung

Die Vakuumumgebung zieht gelöste Gase, wie Wasserstoff und Sauerstoff, effektiv aus dem Metall. Die Entfernung von Wasserstoff ist besonders wichtig, um Wasserstoffversprödung, eine katastrophale Fehlerart bei hochfesten Stählen, zu verhindern.

Gewährleistung der Prozesskonsistenz

Vakuumöfen bieten eine außergewöhnliche Temperaturhomogenität und Prozesskontrolle. Dies führt zu hochgradig reproduzierbaren und zuverlässigen Ergebnissen von Charge zu Charge, was für die Luft- und Raumfahrt, die Medizin und andere kritische Industrien von entscheidender Bedeutung ist.

Die Kompromisse verstehen

Die Wärmebehandlung ist wirkungsvoll, beinhaltet jedoch inhärente Kompromisse, die von einem Experten gemanagt werden müssen. Das Verständnis dieser Abwägungen ist der Schlüssel zur erfolgreichen Anwendung.

Das Gleichgewicht zwischen Härte und Sprödigkeit

Der grundlegendste Kompromiss in der Metallurgie besteht darin, dass mit zunehmender Härte typischerweise die Zähigkeit (und Duktilität) abnimmt. Ein vollständig gehärtetes Stahlteil ist extrem verschleißfest, kann aber spröde wie Glas sein. Die Kunst der Wärmebehandlung, insbesondere des Anlassens, liegt darin, den genauen Punkt auf diesem Spektrum zu finden, der die erforderliche Härte ohne inakzeptable Sprödigkeit liefert.

Das Risiko der Verformung

Schnelles Erhitzen oder Abkühlen ist die Quelle vieler vorteilhafter Eigenschaftsänderungen, erzeugt aber auch thermische Spannungen. Wenn diese nicht korrekt gehandhabt werden, können diese Spannungen dazu führen, dass sich ein Teil während des Prozesses verzieht, verdreht oder sogar reißt. Die richtige Unterstützung des Teils, die Ofenbeladung und die Abschreckkontrolle sind unerlässlich, um dieses Risiko zu minimieren.

Zusätzliche Kosten und Produktionszeit

Die Wärmebehandlung ist ein zusätzlicher Fertigungsschritt, der spezielle Ausrüstung und Fachwissen erfordert. Sie erhöht sowohl die Kosten als auch die Vorlaufzeit eines Projekts. Daher sollte sie nur dann spezifiziert werden, wenn die Leistungsanforderungen der Komponente die Investition rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Wärmebehandlungsprozess hängt vollständig von der beabsichtigten Funktion der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Verwenden Sie ein Härte- und Abschreckverfahren, oft gefolgt von einem Niedertemperaturanlassen für Teile wie Schneidwerkzeuge oder Kugellager.

- Wenn Ihr Hauptaugenmerk auf Zerspanbarkeit und Stabilität liegt: Verwenden Sie vor der Bearbeitung ein Glüh- oder Normalisierungsverfahren, um das Material zu erweichen und innere Spannungen abzubauen.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Stoßfestigkeit liegt: Verwenden Sie ein Härte- und Anlassverfahren, bei dem die Anlasstemperatur höher ist, um etwas Härte für einen erheblichen Zuwachs an Zähigkeit zu opfern.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit und Prozesswiederholbarkeit liegt: Verwenden Sie die Vakuumwärmebehandlung, insbesondere für kritische Komponenten in der Luft- und Raumfahrt-, Medizin- oder Halbleiterindustrie.

Letztendlich ermöglicht Ihnen die Wärmebehandlung, das volle technische Potenzial zu erschließen, das in einem Rohmaterial verborgen ist.

Zusammenfassungstabelle:

| Wichtiger Vorteil | Beschreibung |

|---|---|

| Gesteigerte Festigkeit & Härte | Erhöht die Beständigkeit gegen Verschleiß und Verformung bei Komponenten wie Zahnrädern und Schneidwerkzeugen. |

| Verbesserte Zähigkeit & Duktilität | Reduziert die Sprödigkeit und ermöglicht es Materialien, Stöße aufzunehmen, ohne zu brechen. |

| Abbau innerer Spannungen | Verhindert Verzug und Verzerrung und gewährleistet die Dimensionsstabilität. |

| Bessere Zerspanbarkeit | Erweicht oder verfeinert Materialien für eine einfachere und effizientere Bearbeitung. |

| Vorteile der Vakuumbehandlung | Verhindert Oberflächenoxidation, entfernt Gase und gewährleistet eine hohe Prozesskonsistenz. |

Bereit, das volle Potenzial Ihrer Materialien auszuschöpfen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Präzisionswärmebehandlungsofen, um Ihnen dabei zu helfen, überlegene Materialeigenschaften zu erzielen. Egal, ob Sie in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik oder der Werkzeugherstellung tätig sind, unsere Lösungen gewährleisten konsistente, qualitativ hochwertige Ergebnisse, die die Bauteil-Performance und Haltbarkeit verbessern.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Wärmebehandlungsanforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wie genau ist der Muffelofen? Erreicht ±1°C Regelgenauigkeit und ±2°C Gleichmäßigkeit

- Was sind die verschiedenen Arten von Laboröfen? Finden Sie die perfekte Lösung für Ihre Anwendung

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess

- Was ist der Unterschied zwischen einem Kammerofen und einem Muffelofen? Wählen Sie den richtigen Laborofen für Ihre Anwendung

- Was ist der Unterschied zwischen einem Muffelofen und einem normalen Ofen? Sicherstellung der Probenreinheit durch indirekte Beheizung