Im Wesentlichen sind die Hauptvorteile der Hochfrequenzerwärmung ihre unglaubliche Geschwindigkeit, Präzision und Effizienz. Diese Technologie erzeugt Wärme direkt im Inneren eines Materials, anstatt sie von einer externen Quelle zuzuführen. Dieser grundlegende Unterschied ermöglicht eine schnelle, gleichmäßige und hochkontrollierte Erwärmung, die herkömmliche Methoden wie Öfen oder Flammen einfach nicht nachbilden können.

Hochfrequenzerwärmung ist nicht nur eine schnellere Art, Wärme zuzuführen; es ist ein grundlegend anderer Mechanismus. Indem sie Wärme im Material selbst erzeugt, umgeht sie den langsamen Prozess der Wärmeleitung und ermöglicht schnelle, gleichmäßige und hochgradig zielgerichtete Ergebnisse, die viele gängige Fertigungsprobleme lösen.

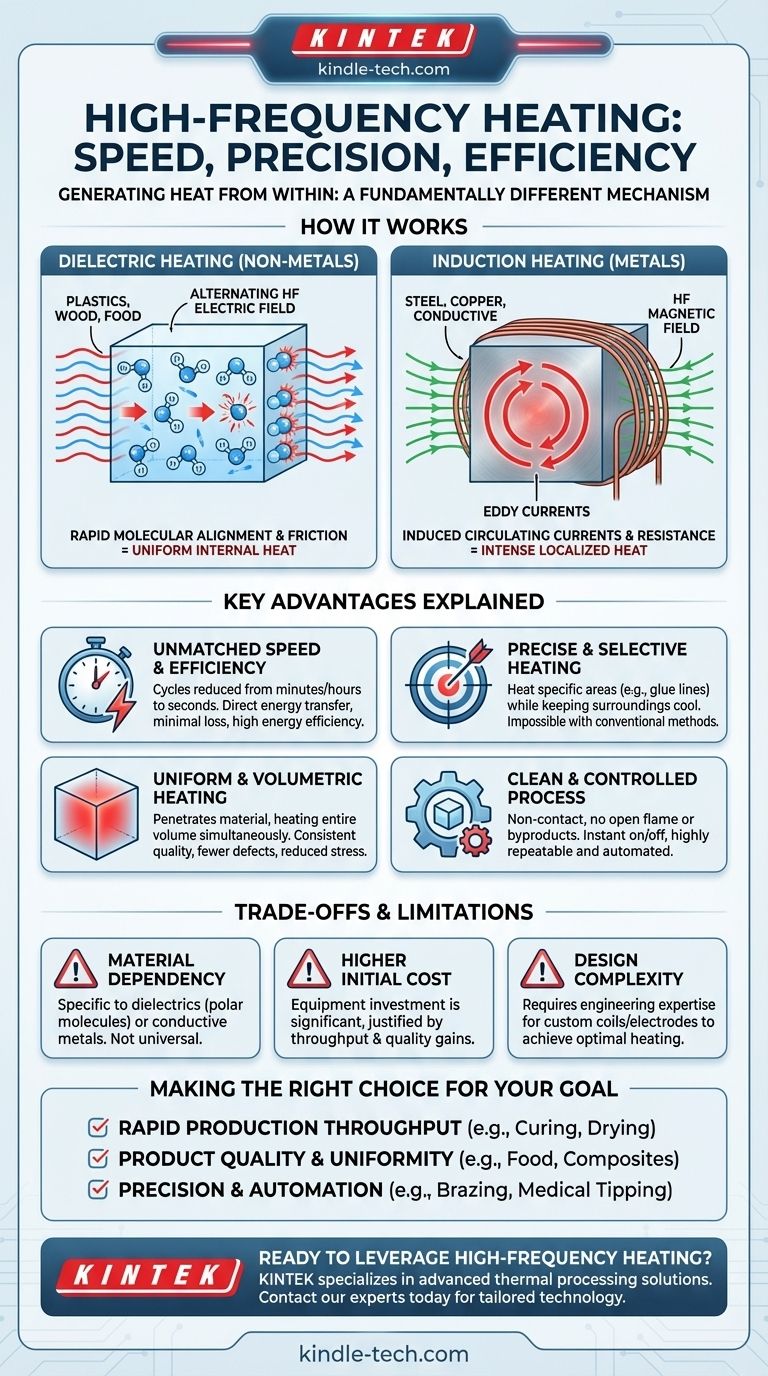

Wie Hochfrequenzerwärmung funktioniert

Um ihre Vorteile zu verstehen, müssen Sie zunächst ihr Kernprinzip verstehen: Wärme von innen erzeugen. Hochfrequenzenergie (HF), typischerweise Radiofrequenz (RF) oder Mikrowellenenergie, interagiert auf eine von zwei Arten mit Materialien.

Dielektrische Erwärmung für Nichtmetalle

Bei Materialien wie Kunststoffen, Holz oder Lebensmitteln wird ein wechselndes hochfrequentes elektrisches Feld angelegt.

Polare Moleküle innerhalb des Materials, wie z. B. Wasser, wirken wie winzige Magnete. Sie versuchen, sich schnell an das oszillierende Feld anzupassen, was zu intensiver intermolekularer Reibung führt, die im gesamten Volumen des Materials gleichmäßige Wärme erzeugt.

Induktionserwärmung für Metalle

Für leitfähige Materialien wie Stahl oder Kupfer wird ein hochfrequentes Magnetfeld verwendet.

Dieses Feld induziert starke Wirbelströme, sogenannte Eddy-Ströme, im Metall. Der natürliche elektrische Widerstand des Materials wirkt diesen Strömen entgegen und erzeugt sehr schnell intensive, lokalisierte Wärme.

Die wichtigsten Vorteile erklärt

Dieser interne Heizmechanismus ist die Quelle jedes wichtigen Vorteils der HF-Technologie.

Unübertroffene Geschwindigkeit und Effizienz

Da HF-Energie die langsame Wärmeleitung umgeht, können Heizzyklen von Minuten oder Stunden auf wenige Sekunden reduziert werden.

Energie wird direkt mit minimalem Verlust an die Umgebung auf das Werkstück übertragen, was zu einer deutlich höheren Energieeffizienz im Vergleich zu einem herkömmlichen Ofen führt, der die Luft und seine eigenen Wände erwärmen muss.

Präzise und selektive Erwärmung

Das elektromagnetische Feld kann mit Applikatoren oder Induktionsspulen präzise geformt und ausgerichtet werden.

Dies ermöglicht es Ihnen, einen bestimmten Bereich – wie die Klebefuge an einer Holzverbindung oder die Spitze eines chirurgischen Instruments – zu erwärmen, während der Rest der Baugruppe vollständig kühl bleibt. Dieses Maß an Kontrolle ist mit den meisten anderen Methoden unmöglich.

Gleichmäßige und volumetrische Erwärmung

HF-Energie dringt in das Material ein und erzeugt gleichzeitig Wärme im gesamten Volumen.

Dies eliminiert das häufige Problem „außen heiß, innen kalt“, das bei herkömmlichen Öfen auftritt. Das Ergebnis ist eine gleichmäßigere Produktqualität, reduzierte innere Spannungen und weniger Defekte durch ungleichmäßige Erwärmung oder Abkühlung.

Ein sauberer und kontrollierter Prozess

HF-Erwärmung ist ein berührungsloser Prozess ohne offene Flamme oder Verbrennungsprodukte, wodurch sie ideal für Reinraum- und medizinische Anwendungen ist.

Die Leistung kann sofort ein- und ausgeschaltet werden und wird von moderner Elektronik präzise geregelt, was hochgradig wiederholbare und leicht automatisierbare Fertigungsprozesse ermöglicht.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die HF-Erwärmung keine Universallösung. Ihre Wirksamkeit hängt stark vom Zielmaterial und der spezifischen Anwendung ab.

Materialabhängigkeit ist entscheidend

Die größte Einschränkung ist, dass die Technologie materialspezifisch ist. Dielektrische Erwärmung erfordert Materialien mit polaren Molekülen (Dielektrika), während Induktionserwärmung nur bei elektrisch leitfähigen Materialien funktioniert. Sie ist bei Materialien, denen diese Eigenschaften fehlen, unwirksam.

Höhere anfängliche Gerätekosten

Die anfänglichen Investitionskosten für HF-Generatoren, Applikatoren und Spulen können erheblich höher sein als für einen einfachen Konvektionsofen oder Gasofen. Diese Kosten werden jedoch oft durch erhöhten Durchsatz, höhere Effizienz und verbesserte Produktqualität gerechtfertigt.

Komplexität des Anwendungsdesigns

Das Design der richtigen Induktionsspule oder Elektrodenplatten für ein bestimmtes Teil ist eine Wissenschaft. Das Erreichen optimaler Heizmuster und Effizienz erfordert oft technisches Fachwissen und Anpassungen, im Gegensatz zu einem Einheits-Ofen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die HF-Erwärmung die richtige Lösung ist, gleichen Sie ihre Stärken mit Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf einem schnellen Produktionsdurchsatz liegt: Die HF-Erwärmung ist ideal für Inline-Prozesse wie das Aushärten von Klebstoffen, das Trocknen von Beschichtungen oder die Oberflächenhärtung, bei denen Geschwindigkeit der dominierende Faktor ist.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Gleichmäßigkeit liegt: Ihre volumetrische Erwärmung ist perfekt für Anwendungen wie die Lebensmittelverarbeitung, das Schweißen von Kunststoffen oder das Vorwärmen von Verbundwerkstoffen, da sie Defekte durch ungleichmäßige Temperaturen verhindert.

- Wenn Ihr Hauptaugenmerk auf Präzision und Automatisierung liegt: Die HF-Erwärmung excelled in automatisierten Linien für Aufgaben wie Löten, Hartlöten oder das Spitzen von medizinischen Kathetern, bei denen nur eine bestimmte Zone wiederholt erwärmt werden muss.

Durch das Verständnis ihres einzigartigen Mechanismus der internen Wärmeerzeugung können Sie die Hochfrequenzerwärmung nutzen, um komplexe Fertigungsherausforderungen zu lösen, die mit herkömmlichen Methoden unpraktisch oder unmöglich sind.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Geschwindigkeit & Effizienz | Umgeht Wärmeleitung; Zyklen auf Sekunden reduziert mit hoher Energieeffizienz. |

| Präzision & Selektivität | Erwärmt spezifische Bereiche, während umliegende Teile kühl bleiben; ideal für die Automatisierung. |

| Gleichmäßige & volumetrische Erwärmung | Eliminiert das Problem „außen heiß, innen kalt“; gleichbleibende Qualität und weniger Defekte. |

| Sauberer & kontrollierter Prozess | Berührungslos ohne Verbrennungsprodukte; leicht regelbar und wiederholbar. |

Bereit, die Hochfrequenzerwärmung zur Lösung Ihrer Fertigungsherausforderungen einzusetzen?

Bei KINTEK sind wir auf fortschrittliche thermische Verarbeitungslösungen spezialisiert, einschließlich Hochfrequenzerwärmungssysteme für Anwendungen wie Klebstoffhärtung, Hartlöten und Präzisionstrocknung. Unser Fachwissen stellt sicher, dass Sie die richtige Ausrüstung für schnelle Produktion, überragende Produktqualität und automatisierte Präzision erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Effizienz und Leistung Ihres Labors oder Ihrer Produktionslinie mit maßgeschneiderter Hochfrequenzheiztechnologie verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Infrarotheizung Quantitative Flachpressform

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Zylindrische Labor-Elektroheizpresse Form für Laboranwendungen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen