Kurz gesagt, die Hauptvorteile der Mikrowellenpyrolyse sind ihre überragende Energieeffizienz, deutlich schnellere Verarbeitungsgeschwindigkeiten und die Fähigkeit, höherwertige Endprodukte wie Synthesegas und Bioöle zu erzeugen. Diese Vorteile ergeben sich aus ihrer einzigartigen Methode, Materialien von innen nach außen zu erhitzen, was eine Präzision bietet, die herkömmliche Methoden nicht erreichen können.

Der Kernvorteil der Mikrowellenpyrolyse besteht nicht nur darin, dass sie eine andere Energiequelle nutzt; es ist, dass sie grundlegend verändert, wie das Material erhitzt wird. Diese Umstellung von langsamer, externer Erhitzung auf schnelle, interne Erhitzung ermöglicht eine granulare Kontrolle über die chemischen Reaktionen, was zu effizienteren und wertvolleren Ergebnissen führt.

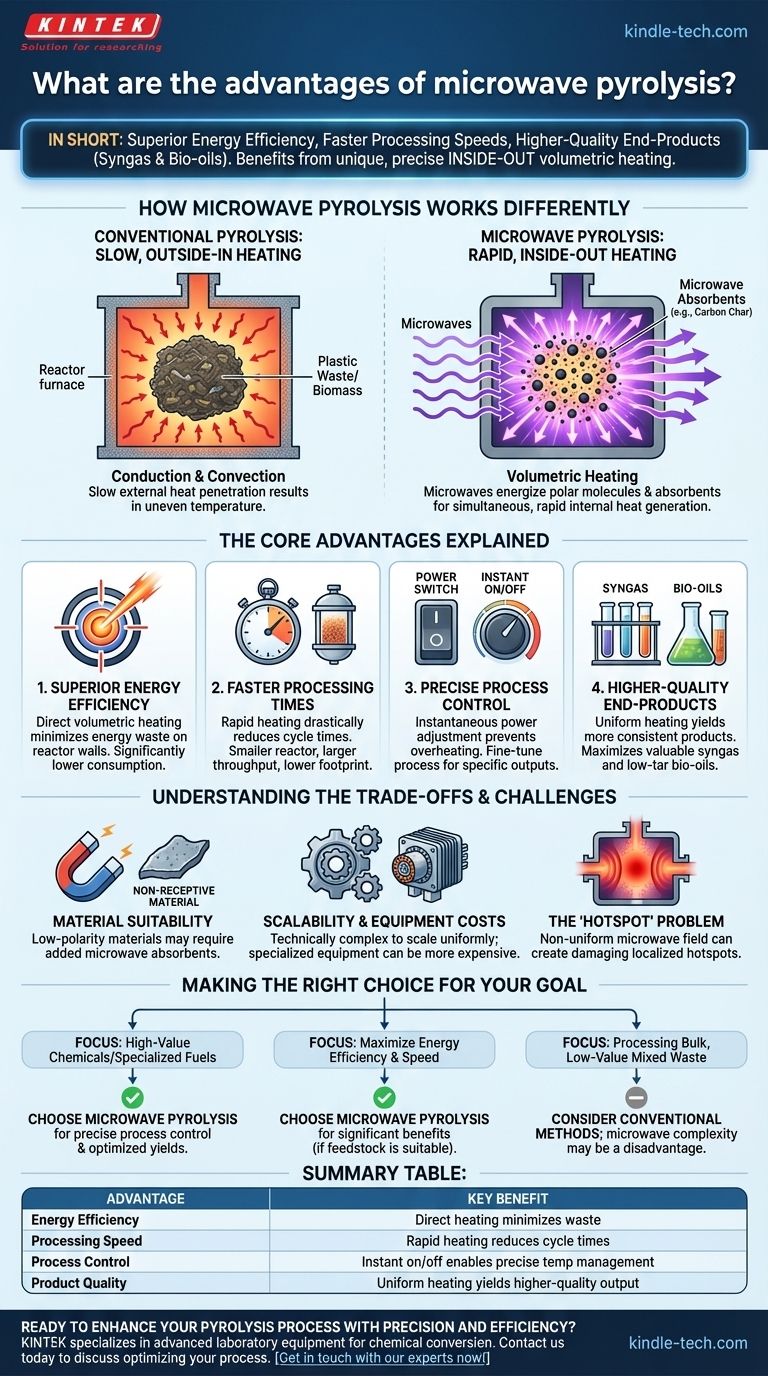

Wie Mikrowellenpyrolyse anders funktioniert

Um ihre Vorteile zu verstehen, müssen Sie zunächst erfassen, wie sich ihr Heizmechanismus von den Öfen unterscheidet, die bei der konventionellen Pyrolyse verwendet werden.

Konventionelle Pyrolyse: Langsame, von außen nach innen gerichtete Erhitzung

Die konventionelle Pyrolyse basiert auf Wärmeleitung und Konvektion. Die Wände eines Reaktors werden erhitzt, und diese Wärme wird langsam auf die Oberfläche des Ausgangsmaterials (wie Kunststoffabfälle oder Biomasse) übertragen.

Die Energie muss dann allmählich von der Außenseite des Materials zu seinem Kern vordringen. Dieser Prozess ist langsam und führt oft zu einer ungleichmäßigen Temperaturverteilung.

Mikrowellenpyrolyse: Schnelle, von innen nach außen gerichtete Erhitzung

Die Mikrowellenpyrolyse nutzt volumetrische Erhitzung. Mikrowellen durchdringen das Material und versorgen polare Moleküle darin direkt mit Energie, wodurch diese gleichzeitig im gesamten Volumen vibrieren und Wärme erzeugen.

Dies ist vergleichbar damit, wie ein Mikrowellenherd Speisen viel schneller erhitzt als ein herkömmlicher Backofen. Wärme wird überall gleichzeitig erzeugt, anstatt von der Oberfläche einzudringen.

Die Rolle von Mikrowellenabsorbern

Nicht alle Materialien absorbieren Mikrowellenenergie effizient. Um dies zu überwinden, wird oft ein stark absorbierendes Material wie Kohlenstoffkoks oder Siliziumkarbid mit dem Ausgangsmaterial vermischt.

Dieser „Absorber“ erwärmt sich extrem schnell und initiiert und beschleunigt die Pyrolyse des umgebenden, weniger absorbierenden Materials.

Die Kernvorteile erklärt

Dieser einzigartige Heizmechanismus führt direkt zu vier wesentlichen betrieblichen Vorteilen.

1. Überragende Energieeffizienz

Da Mikrowellen das Ausgangsmaterial direkt erhitzen, wird sehr wenig Energie für die Erwärmung der Reaktorkammer selbst verschwendet. Die gesamte Energie wird präzise dort konzentriert, wo sie benötigt wird.

Dieser gezielte Ansatz führt zu einem deutlich geringeren Gesamtenergieverbrauch im Vergleich zur Beheizung eines massiven, konventionellen Ofens.

2. Schnellere Verarbeitungszeiten

Die volumetrische Erhitzung ist außergewöhnlich schnell und reduziert die Zeit, die benötigt wird, um das Ausgangsmaterial auf die Ziel-Pyrolysetemperatur zu bringen, drastisch.

Das bedeutet, dass ein kleinerer Mikrowellenreaktor den gleichen Durchsatz wie ein viel größeres konventionelles System erreichen kann, was zu einem kleineren Betriebs-Fußabdruck und potenziell niedrigeren Investitionskosten führt.

3. Präzise Prozesskontrolle

Die Mikrowellenleistung kann sofort angepasst oder abgeschaltet werden. Dies bietet ein beispielloses Maß an Temperaturkontrolle, das mit konventionellen Öfen, die die Wärme lange nach dem Abschalten der Energiequelle speichern, unmöglich ist.

Diese Präzision verhindert Überhitzung und minimiert unerwünschte Sekundärreaktionen, wodurch die Betreiber den Prozess für spezifische Ausgaben feinabstimmen können.

4. Höherwertige Endprodukte

Die Kombination aus gleichmäßiger Erhitzung und präziser Kontrolle führt zu einer konsistenteren und höherwertigen Produktpalette.

Zum Beispiel kann sie die Ausbeute an wertvollem Synthesegas (ein Gemisch aus Wasserstoff und Kohlenmonoxid) maximieren oder Bioöle mit einer günstigeren chemischen Zusammensetzung und geringerem Teergehalt produzieren.

Abwägungen und Herausforderungen verstehen

Keine Technologie ist eine Universallösung. Es ist entscheidend, die Einschränkungen der Mikrowellenpyrolyse zu verstehen, um zu beurteilen, ob sie für Ihre Anwendung geeignet ist.

Materialeignung

Materialien mit geringer Polarität, wie bestimmte Kunststoffe oder sehr trockene Biomasse, absorbieren Mikrowellenenergie nicht gut. Dies macht die Verwendung eines Mikrowellenabsorbers unerlässlich, was einen zusätzlichen Schritt im Prozess darstellt.

Skalierbarkeit und Gerätekosten

Die Entwicklung großtechnischer Mikrowellenreaktoren, die eine gleichmäßige Verteilung der Mikrowellenenergie gewährleisten, ist technisch komplex. Die Spezialausrüstung, wie industrielle Magnetrone und Wellenleiter, kann auch teurer sein als einfachere konventionelle Heizelemente.

Das „Hotspot“-Problem

Wenn das Mikrowellenfeld innerhalb des Reaktors nicht gleichmäßig ist, können Hotspots entstehen – Bereiche intensiver, lokalisierter Erhitzung. Diese können zu inkonsistenter Produktqualität und Schäden am Reaktor führen, wenn sie nicht durch entsprechende Technik und Design kontrolliert werden.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Entscheidung für die Mikrowellenpyrolyse von Ihrem spezifischen Ausgangsmaterial und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Chemikalien oder speziellen Kraftstoffen liegt: Die präzise Prozesskontrolle, die die Mikrowellenpyrolyse bietet, ist ein entscheidender Vorteil zur Optimierung der Ausbeuten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz und Verarbeitungsgeschwindigkeit liegt: Die Mikrowellenpyrolyse bietet klare und signifikante Vorteile gegenüber konventionellen Methoden, vorausgesetzt, Ihr Ausgangsmaterial ist geeignet.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen minderwertiger Mischabfälle liegt: Die zusätzliche Komplexität und die Kosten von Mikrowellensystemen können im Vergleich zu einfacheren, robusteren konventionellen Öfen ein Nachteil sein.

Zu verstehen, dass Mikrowellenpyrolyse ein Werkzeug für die präzise chemische Umwandlung ist und nicht nur für die Massenerhitzung, ist der Schlüssel zur Nutzung ihres vollen Potenzials.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Energieeffizienz | Direkte, volumetrische Erhitzung minimiert Energieverschwendung. |

| Verarbeitungsgeschwindigkeit | Schnelle Erhitzung von innen nach außen reduziert die Zykluszeiten drastisch. |

| Prozesskontrolle | Sofortiges Ein-/Ausschalten der Leistung ermöglicht präzises Temperaturmanagement. |

| Produktqualität | Gleichmäßige Erhitzung führt zu höherwertigem Synthesegas und Bioölen. |

Bereit, Ihren Pyrolyseprozess mit Präzision und Effizienz zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung für die chemische Umwandlung und Materialverarbeitung. Wenn Sie Pyrolyseanwendungen für die Abfallumwandlung, Biokraftstoffproduktion oder chemische Synthese erforschen oder entwickeln, kann unser Fachwissen Ihnen helfen, überragende Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Vorteile einer kontrollierten, effizienten Erhitzung in Ihr Labor bringen können. Lassen Sie uns Ihren Prozess gemeinsam optimieren.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

Andere fragen auch

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Wie funktioniert ein Rohrofen? Präzise thermische und atmosphärische Kontrolle meistern

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre