Kurz gesagt: Das Pressen bietet einen deutlichen Vorteil gegenüber dem Fallhämmern, da es kontinuierlichen, kontrollierten Druck anwendet. Im Gegensatz zum heftigen, schnellen Aufprall eines Fallhammers presst eine Schmiedepresse das Metall langsam zusammen, wodurch die Kraft tiefer und gleichmäßiger in das Werkstück eindringen kann. Dies führt zu einer überlegenen inneren Kornstruktur, besseren mechanischen Eigenschaften und der Fähigkeit, größere oder komplexere Komponenten mit höherer Präzision zu formen.

Der Kernunterschied liegt in Kontrolle gegenüber Geschwindigkeit. Das Pressen ist ein bewusster, kontrollierter Prozess, ideal für die Teileintegrität und komplexe Formen, während das Fallhämmern ein schneller, auf Aufprall basierender Prozess ist, der für Produktionsgeschwindigkeit und einfachere Formen optimiert ist.

Der grundlegende Unterschied: Quetschen vs. Schlagen

Um die Vorteile zu verstehen, müssen Sie zunächst den mechanischen Kernunterschied zwischen den beiden Prozessen erfassen. Sie formen Metall nicht auf die gleiche Weise.

Das kontinuierliche Quetschen beim Pressen

Eine hydraulische Schmiedepresse übt eine kontinuierliche, kontrollierte Kraft auf das Werkstück aus. Stellen Sie es sich so vor, als würden Sie langsam und kraftvoll eine Faust um einen Tonklumpen schließen.

Diese Methode ermöglicht eine schrittweise Verformung, wodurch die Kornstruktur des Materials Zeit hat, zu fließen und sich neu auszurichten. Die Kraft ist kein momentaner Aufprall, sondern ein anhaltender Druck, der sich durch das gesamte Volumen des Metalls arbeitet.

Der Hochgeschwindigkeitsaufprall beim Fallhämmern

Das Fallhämmern hingegen nutzt die kinetische Energie eines fallenden Hammers (oder eines motorisierten Hammers), um auf das Werkstück zu schlagen. Dies ist ein einziger, massiver Schlag mit hoher Geschwindigkeit.

Die Energie wird fast augenblicklich übertragen. Obwohl es effektiv für die Formung der Oberfläche und der oberflächennahen Bereiche ist, ist die Wirkung möglicherweise nicht so gleichmäßig oder dringt nicht so tief ein wie der langsame Druck einer Presse.

Wesentliche Vorteile durch kontrollierten Druck

Das Prinzip „Quetschen gegen Schlagen“ verschafft dem Pressen in bestimmten Anwendungen mehrere entscheidende Vorteile.

Tiefere, gleichmäßigere Verformung

Da die Kraft langsam aufgebracht wird, dringt sie vollständig in das Werkstück ein. Dies gewährleistet eine konsistente, verfeinerte Kornstruktur im gesamten Querschnitt des Bauteils, nicht nur nahe der Oberfläche.

Dies führt zu überlegenen und besser vorhersagbaren mechanischen Eigenschaften, wie Festigkeit und Ermüdungsbeständigkeit, was für Hochleistungsanwendungen von entscheidender Bedeutung ist.

Überlegene Prozesskontrolle

Hydraulikpressen bieten nahezu unendliche Kontrolle über den Prozess. Der Bediener kann die Umformgeschwindigkeit und die über den gesamten Hub aufgebrachte Kraft präzise steuern.

Diese Anpassungsfähigkeit ist unerlässlich beim Umgang mit empfindlichen Hochfestslegierungen (wie Titan oder auf Nickel basierenden Superlegierungen), die reißen oder schlechte Eigenschaften entwickeln können, wenn sie zu schnell verformt werden.

Erhöhte Werkzeugstandzeit

Die beim Schmieden verwendeten Werkzeuge sind enormen Belastungen ausgesetzt. Beim Fallhämmern erzeugt der wiederholte, heftige Aufprall erhebliche Schock- und thermische Ermüdung, wodurch die Werkzeuge schneller verschleißen.

Das Pressen wendet die Kraft ohne den Hochgeschwindigkeits-Schock an. Dieser sanftere Belastungszyklus reduziert den Werkzeugverschleiß erheblich und verlängert deren Lebensdauer, was die langfristigen Werkzeugkosten senkt.

Eignung für große Bauteile

Der große Hub und die anhaltende Kraft einer hydraulischen Presse machen sie zur idealen Wahl für die Herstellung sehr großer Schmiedestücke, wie Industrieturbinenwellen, Turbinenscheiben oder Strukturkomponenten für die Luft- und Raumfahrt. Ein Hammer kann einfach nicht genügend Energie in einem einzigen Schlag aufbringen, um ein solch massives Metallvolumen gleichmäßig zu verformen.

Die Kompromisse verstehen

Die Wahl des Pressens ist nicht ohne Überlegungen. Seine Vorteile bei Qualität und Kontrolle gehen auf Kosten anderer Faktoren.

Zykluszeit und Produktionsrate

Der Hauptkompromiss ist die Geschwindigkeit. Der bewusste, kontrollierte Hub einer Presse ist von Natur aus langsamer als die schnelle Abfolge von Schlägen eines Fallhammers.

Für die Massenproduktion kleinerer, einfacherer Teile, bei denen die Geschwindigkeit der dominierende Kostentreiber ist, ist das Fallhämmern fast immer die wirtschaftlichere Wahl.

Ausrüstungs- und Betriebskosten

Große hydraulische Pressen sind massive, komplexe und teure Maschinen. Ihre anfängliche Kapitalinvestition ist typischerweise viel höher als die eines Schmiedehammers.

Darüber hinaus kann ihre langsamere Zykluszeit zu höheren Betriebskosten pro Teil führen, da das Werkstück länger erhitzt und gehandhabt wird.

Wärmeverlust und Zunderbildung

Da der Pressvorgang langsamer ist, kommt das heiße Werkstück länger mit den kühleren Werkzeugen in Kontakt. Dies kann zu größerem Wärmeverlust und zur Bildung von Oberflächenzunder (Oxidation) führen.

Obwohl dies mit modernen Techniken beherrschbar ist, ist es ein Faktor, der kontrolliert werden muss, um die korrekten Endabmessungen und Oberflächengüte zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von den endgültigen Anforderungen des Bauteils geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialintegrität und Leistung liegt: Wählen Sie das Pressen wegen seiner Fähigkeit, eine gleichmäßige und verfeinerte innere Kornstruktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion kleinerer Teile liegt: Das Fallhämmern ist aufgrund seiner schnellen Zykluszeiten wahrscheinlich die bessere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Formung sehr großer Bauteile oder der Verarbeitung empfindlicher Legierungen liegt: Die Kontrolle und die tief eindringende Kraft des Pressens sind nicht verhandelbar.

Letztendlich geht es bei der Auswahl der richtigen Schmiedemethode darum, die Prozessfähigkeiten präzise auf Ihre Material- und Leistungsziele abzustimmen.

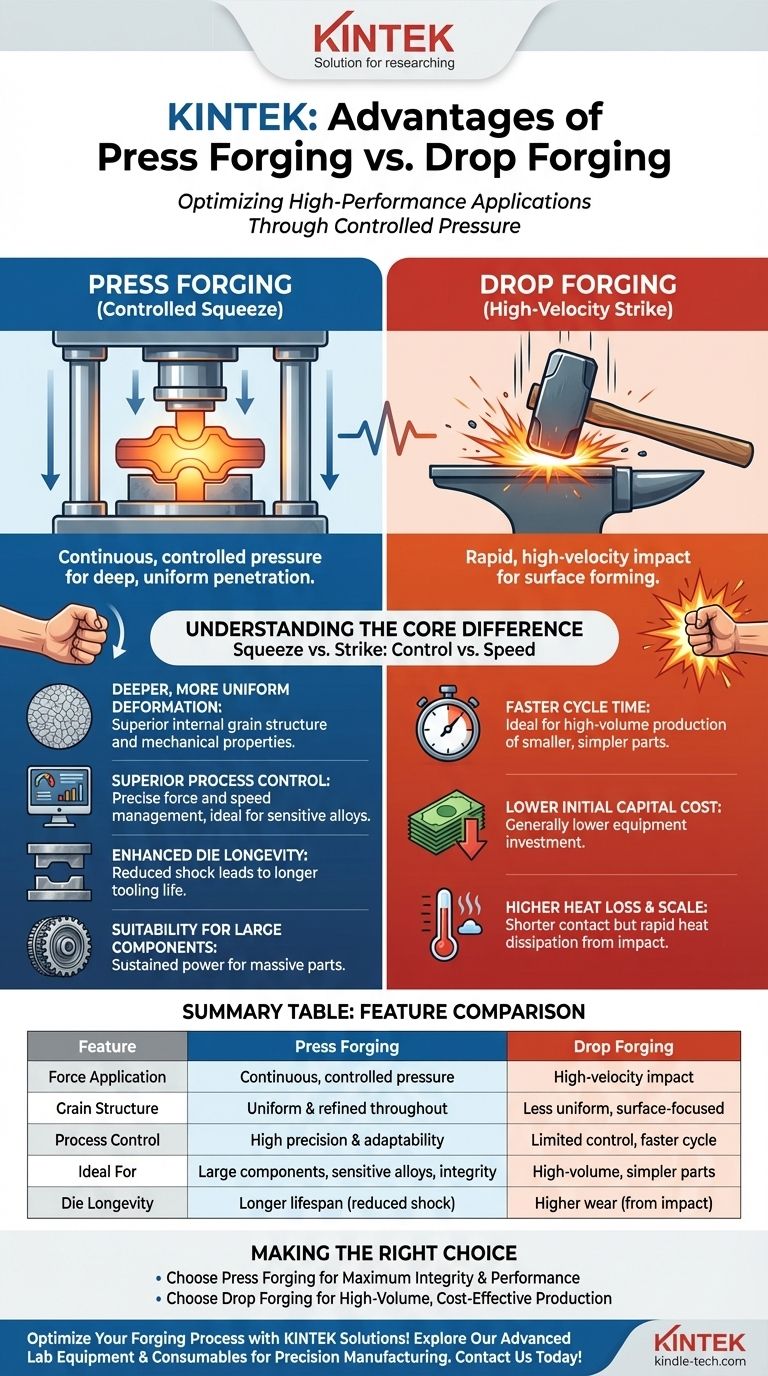

Zusammenfassungstabelle:

| Merkmal | Pressen | Fallhämmern |

|---|---|---|

| Kraftaufbringung | Kontinuierlicher, kontrollierter Druck | Hochgeschwindigkeitsaufprall |

| Kornstruktur | Gleichmäßig und im gesamten Bereich verfeinert | Weniger gleichmäßig, oberflächenorientiert |

| Prozesskontrolle | Hohe Präzision und Anpassungsfähigkeit | Begrenzte Kontrolle, schnellerer Zyklus |

| Ideal für | Große Bauteile, empfindliche Legierungen, hohe Integrität | Massenproduktion, einfachere Teile |

| Werkzeugstandzeit | Längere Lebensdauer durch reduzierte Schockbelastung | Höherer Verschleiß durch Aufprall |

Müssen Sie Ihren Schmiedeprozess für überlegene Teilequalität optimieren?

Bei KINTEK sind wir auf die Bereitstellung von fortschrittlichen Laborgeräten und Verbrauchsmaterialien spezialisiert, die die Präzisionsfertigung und Materialprüfung unterstützen. Ob Sie mit hochfesten Legierungen arbeiten oder Geräte für die Qualitätskontrolle im Schmieden benötigen, unsere Lösungen sind darauf ausgelegt, Ihre betriebliche Effizienz zu steigern und die Materialintegrität zu gewährleisten.

Lassen Sie sich von unseren Experten dabei helfen, die richtigen Werkzeuge für tiefere Verformung, bessere mechanische Eigenschaften und längere Werkzeugstandzeiten auszuwählen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihren Erfolg bei Hochleistungsschmiedeanwendungen unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Spezielle Heißpressform für Laboranwendungen

- Beheizte Hydraulikpresse mit beheizten Platten, manuelle Labor-Heißpresse

Andere fragen auch

- Was ist die Funktion einer Labor-Tischhydraulikpresse für XRF? Maximierung der Genauigkeit bei der Analyse von Prosopis juliflora

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festkörperbatterien? Verbesserung der Ionenleitfähigkeit

- Warum wird eine Laborhydraulikpresse verwendet, um Pulver zu Pellets zu verpressen? Verbesserung der Kinetik von Festkörperreaktionen

- Warum wird eine Labor-Hydraulikpresse bei der Herstellung von Ti3AlC2-Vorläuferpellets benötigt?

- Wie trägt eine Labor-Hydraulikpresse zur Herstellung von grünen Pellets für nanostrukturierten eutektischen Stahl bei?