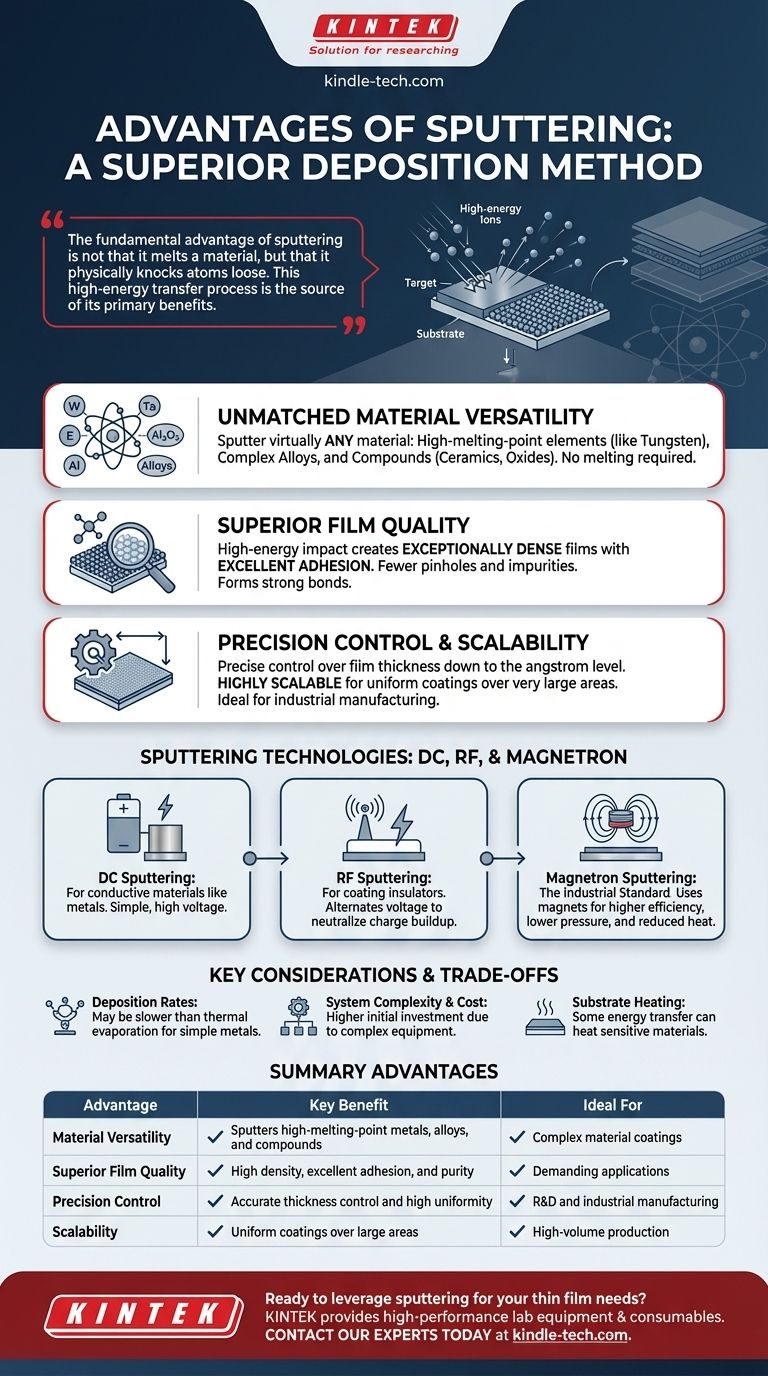

Im Kern ist das Sputtern aufgrund seiner außergewöhnlichen Materialvielfalt, der hohen Qualität der erzeugten Filme und der präzisen Kontrolle über den gesamten Prozess eine überlegene Abscheidungsmethode. Im Gegensatz zu thermischen Methoden, die auf Schmelzen und Verdampfen beruhen, ist das Sputtern ein physikalischer Prozess, bei dem energiereiche Ionen verwendet werden, um Atome physisch von einem Targetmaterial zu lösen, die sich dann auf einem Substrat abscheiden und dichte, hochgradig haftende und reine Dünnschichten bilden.

Der grundlegende Vorteil des Sputterns besteht nicht darin, dass es ein Material schmilzt, sondern dass es Atome physisch herauslöst. Dieser Prozess der Hochenergieübertragung ist die Quelle seiner Hauptvorteile: die Fähigkeit, praktisch jedes Material zu beschichten, und die Erzeugung von Filmen mit beispielloser Dichte und Haftung.

Warum Sputtern herausragend ist: Die Grundprinzipien

Die Vorteile des Sputterns ergeben sich direkt aus seinem zugrunde liegenden physikalischen Gasphasenabscheidungsmechanismus (PVD). Das Verständnis dieses Mechanismus ist der Schlüssel zur Wertschätzung seiner Fähigkeiten.

Unübertroffene Materialvielfalt

Da beim Sputtern das Ausgangsmaterial nicht geschmolzen werden muss, kann es für eine unglaublich breite Palette von Substanzen verwendet werden.

Dazu gehören Elemente mit hohem Schmelzpunkt (wie Wolfram oder Tantal), komplexe Legierungen und Verbindungen (wie Keramiken oder Oxide), die sich zersetzen oder trennen würden, wenn sie auf ihren Verdampfungspunkt erhitzt würden.

Überlegene Filmqualität

Die vom Sputter-Target gelösten Atome bewegen sich mit erheblicher kinetischer Energie. Wenn sie auf das Substrat treffen, landen sie nicht einfach sanft; sie verankern sich und bilden eine außergewöhnlich starke Bindung.

Dieser Hochenergieaufprall führt zu Filmen, die extrem dicht sind und im Vergleich zu anderen Methoden weniger Pinholes oder Verunreinigungen aufweisen. Die resultierende Haftung auf dem Substrat ist ausgezeichnet und bildet oft eine dünne Diffusionsschicht, die den Film fixiert.

Präzise Steuerung und Skalierbarkeit

Das Sputtern ist ein hochgradig steuerbarer und wiederholbarer Prozess. Schlüsselfaktoren wie die Sputterrate werden direkt durch Anpassung des elektrischen Stroms zum Target gesteuert.

Dies ermöglicht eine präzise Kontrolle der Schichtdicke bis auf den Ångström-Bereich. Der Prozess ist außerdem hochgradig skalierbar und kann gleichmäßige Beschichtungen über sehr große Flächen erzeugen, was ihn zu einem Eckpfeiler der industriellen Fertigung für alles macht, von Halbleitern bis hin zu Architekturglas.

Verständnis der Sputtertechnologien: DC, HF und Magnetron

Obwohl das Prinzip dasselbe ist, werden verschiedene Sputtertechniken zur Handhabung unterschiedlicher Materialien und zur Effizienzsteigerung eingesetzt.

DC-Sputtern: Die Grundlage

Das Gleichstrom-Sputtern (DC) ist die einfachste Form. Eine hohe DC-Spannung wird auf ein leitfähiges Targetmaterial angelegt. Dies ist effektiv und unkompliziert, ist aber auf elektrisch leitfähige Materialien wie Metalle beschränkt.

HF-Sputtern: Beschichten von Isolatoren

Beim Sputtern von Isolatoren oder Halbleitern baut sich auf der Targetoberfläche eine positive Ladung auf, die die positiven Ionen abstößt und den Prozess stoppt.

Das Hochfrequenz-Sputtern (HF) wechselt die Spannung mit hoher Frequenz. Dieses Wechselfeld zieht Elektronen an, um den Ladungsaufbau zu neutralisieren, was das effektive Sputtern von nicht leitfähigen dielektrischen Materialien ermöglicht.

Magnetronsputtern: Der Industriestandard

Das Magnetronsputtern ist die heute am weitesten verbreitete Technik. Es fügt starke Magnete hinter das Targetmaterial ein.

Diese Magnete fangen Elektronen in einem Magnetfeld direkt vor dem Target ein, was die Effizienz der Ionenbildung im Plasma dramatisch erhöht. Dies führt zu einer wesentlich höheren Abscheiderate, ermöglicht den Betrieb des Prozesses bei niedrigeren Drücken und Temperaturen und reduziert mögliche Schäden an wärmeempfindlichen Substraten.

Wichtige Überlegungen und Kompromisse

Keine Technologie ist für jedes Szenario perfekt. Um eine fundierte Entscheidung zu treffen, müssen Sie die Grenzen des Sputterns verstehen.

Abscheideraten

Obwohl das Magnetronsputtern für viele Materialien hohe Raten bietet, kann die traditionelle thermische Verdampfung manchmal schneller sein, wenn einfache Metalle mit niedrigem Schmelzpunkt wie Aluminium abgeschieden werden. Die Wahl hängt oft davon ab, ob Geschwindigkeit oder Filmqualität der Hauptantrieb sind.

Systemkomplexität und Kosten

Sputtersysteme sind komplexer als einfache Verdampfer. Sie erfordern eine robuste Vakuumkammer, Hochspannungsnetzteile (DC oder HF), Prozessgassteuerung und bei Magnetsystemen starke Magnete. Dies führt zu höheren anfänglichen Anschaffungskosten.

Substraterwärmung

Obwohl das Magnetronsputtern als „Tieftemperaturprozess“ gilt, überträgt der Hochenergiebeschuss von Atomen eine gewisse Wärme auf das Substrat. Bei extrem empfindlichen organischen Materialien oder Geräten muss dieser Energietransfer sorgfältig gesteuert werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnik hängt vollständig von Ihrem Endziel und den Materialien ab, mit denen Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf Filmqualität, Haftung und Dichte liegt: Sputtern ist die definitive Wahl, da der Hochenergieabscheidungsprozess inhärent überlegen ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Metallen, komplexen Legierungen oder Verbindungen liegt: Sputtern ist eine der wenigen praktikablen und steuerbaren Methoden, die verfügbar sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer nicht leitfähigen Keramik oder eines Oxid liegt: Sie müssen HF-Sputtern verwenden, um die Auswirkungen des Ladungsaufbaus auf dem Target zu überwinden.

- Wenn Ihr Hauptaugenmerk auf der industriellen Fertigung mit hoher Gleichmäßigkeit über große Flächen liegt: Das Magnetronsputtern bietet die Geschwindigkeit, Kontrolle und Skalierbarkeit, die für die Fertigung erforderlich sind.

Indem Sie diese Grundprinzipien und Kompromisse verstehen, können Sie das Sputtern sicher nutzen, um überlegene Materialleistung und Zuverlässigkeit in Ihrer Anwendung zu erzielen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Materialvielfalt | Sputtert hochschmelzende Metalle, Legierungen und Verbindungen | Beschichtungen aus komplexen Materialien |

| Überlegene Filmqualität | Hohe Dichte, ausgezeichnete Haftung und Reinheit | Anspruchsvolle Anwendungen, die Zuverlässigkeit erfordern |

| Präzise Steuerung | Genaue Dickenkontrolle und hohe Gleichmäßigkeit | F&E und industrielle Fertigung |

| Skalierbarkeit | Gleichmäßige Beschichtungen über große Flächen | Massenproduktion |

Bereit, das Sputtern für Ihre Dünnschichtanforderungen zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsherausforderungen. Egal, ob Sie mit fortschrittlichen Legierungen, Keramiken arbeiten oder Gleichmäßigkeit im Industriemaßstab benötigen, unsere Lösungen liefern die Präzision und Zuverlässigkeit, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Beschichtungsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen