Im Kern ist die Dünnschichtabscheidung ein Herstellungsprozess, der Materialien neue Fähigkeiten verleiht. Er ermöglicht es uns, eine unglaublich dünne, hochkontrollierte Schicht eines Materials auf ein Substrat aufzutragen, wodurch dessen Oberflächeneigenschaften grundlegend verändert werden. Die Hauptvorteile sind die Fähigkeit, knappe Materialien zu schonen, die Funktionalität bestehender Produkte zu verbessern, Gewicht zu reduzieren und völlig neue Technologien zu schaffen, die sonst unmöglich wären.

Der wahre Vorteil der Dünnschichtabscheidung besteht nicht nur darin, eine Beschichtung aufzutragen, sondern eine Oberfläche auf atomarer oder molekularer Ebene präzise zu gestalten. Dies verleiht einem Massivmaterial Eigenschaften – wie elektrische Leitfähigkeit, Verschleißfestigkeit oder optische Merkmale –, die es allein niemals besitzen könnte.

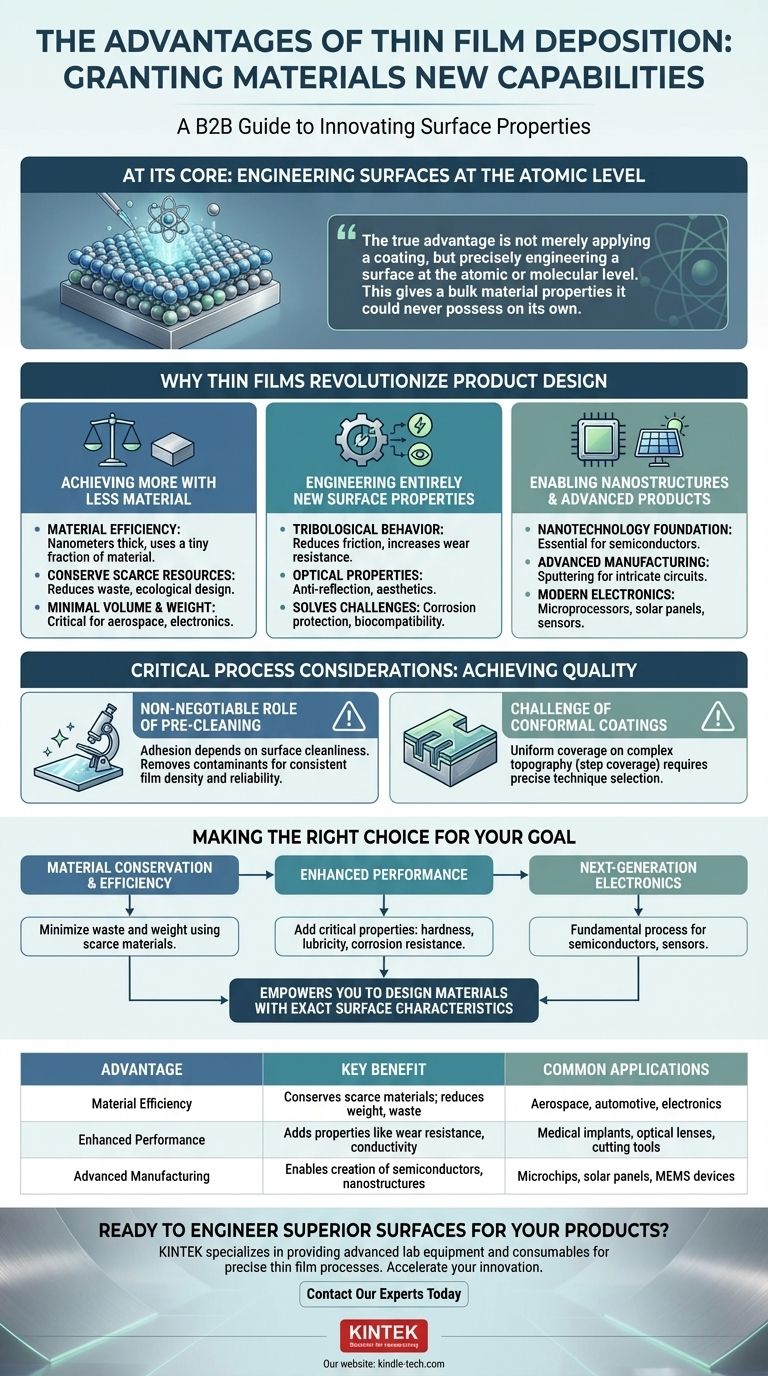

Warum Dünnschichten das Produktdesign revolutionieren

Die Dünnschichtabscheidung löst ein grundlegendes technisches Problem: Die Eigenschaften, die auf der Oberfläche eines Objekts benötigt werden, unterscheiden sich oft von denen, die in seiner Massivstruktur erforderlich sind. Abscheidungstechniken ermöglichen es Designern, das beste Material für jede Rolle unabhängig auszuwählen.

Mehr mit weniger Material erreichen

Ein wesentlicher Vorteil ist die Materialeffizienz. Durch das Abscheiden einer nur wenige Nanometer oder Mikrometer dicken Schicht kann die gewünschte Oberflächeneigenschaft mit einem winzigen Bruchteil des Materials erreicht werden, das für ein massives Objekt erforderlich wäre.

Dies führt direkt zur Schonung von knappen oder teuren Materialien. Es trägt auch zu ökologischeren Designs bei, da der Energieverbrauch und die Abwasserbelastung im Vergleich zu anderen Beschichtungsverfahren reduziert werden.

Schließlich fügt dieser Ansatz minimales Volumen und Gewicht hinzu, was ein entscheidender Vorteil in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der tragbaren Elektronik ist.

Entwicklung völlig neuer Oberflächeneigenschaften

Die Kernfunktion einer dünnen Schicht besteht darin, Eigenschaften zu liefern, die dem Basismaterial fehlen. Dies ermöglicht eine massive Funktionssteigerung.

Zu den gängigen Verbesserungen gehören die Verbesserung des tribologischen Verhaltens (Reduzierung der Reibung und Erhöhung der Verschleißfestigkeit), die Verbesserung der optischen Eigenschaften (wie Antireflexionsbeschichtungen auf Linsen) oder die Verbesserung der Ästhetik.

Mit diesem Verfahren lösen wir langjährige technische Herausforderungen, wie den Schutz von Komponenten vor Korrosion oder die Biokompatibilität von medizinischen Implantaten.

Ermöglichung von Nanostrukturen und fortschrittlichen Produkten

Die Dünnschichtabscheidung dient nicht nur der Verbesserung bestehender Produkte; sie ist unerlässlich für die Herstellung neuer. Die Präzision dieser Techniken ist grundlegend für den Sektor der Nanotechnologie.

Verfahren wie das Sputtern, bei dem Atome von einem Target-Material auf ein Substrat geschleudert werden, bilden das Fundament der Halbleiterindustrie. So werden die komplexen, geschichteten Schaltkreise auf Siliziumwafern aufgebaut.

Ohne diese Technologie gäbe es moderne Elektronik, von Mikroprozessoren bis hin zu Solarmodulen, schlichtweg nicht.

Wichtige prozesstechnische Überlegungen verstehen

Obwohl die Vorteile erheblich sind, erfordert ihre Erzielung eine sorgfältige Kontrolle des Abscheidungsprozesses. Die Qualität des Ergebnisses ist nicht automatisch und hängt von mehreren kritischen Faktoren ab.

Die nicht verhandelbare Rolle der Vorreinigung

Die Leistung einer dünnen Schicht hängt vollständig von ihrer Fähigkeit ab, am Substrat zu haften. Jegliche Verunreinigungen auf der Oberfläche können dazu führen, dass sich die Schicht ablöst, Blasen wirft oder versagt.

Eine gründliche Vorreinigung ist daher unerlässlich. Sie entfernt Partikel und Rückstände und gewährleistet eine starke Haftung und eine gleichmäßige Schichtdichte, was für die Erzielung der gewünschten optischen oder elektrischen Eigenschaften von entscheidender Bedeutung ist.

In der Massenfertigung verbessert eine effektive Vorreinigung die Ausbeute und Zuverlässigkeit und senkt letztendlich die Gesamtbetriebskosten.

Die Herausforderung konformer Beschichtungen

Wenn eine Schicht auf ein Substrat mit komplexer Topographie abgeschieden wird, wie z. B. einen Mikrochip mit Gräben, ist eine gleichmäßige Abdeckung eine große Herausforderung.

Dies wird durch die Füllfähigkeit oder Stufenabdeckung gemessen. Sie gibt an, wie gut die Schicht die Seitenwände und den Boden einer Struktur im Vergleich zur Oberseite bedeckt.

Die Erzielung einer hochwertigen, konformen Beschichtung, die über eine komplexe Oberfläche gleichmäßig ist, erfordert die Auswahl der richtigen Abscheidungstechnik und die sorgfältige Abstimmung ihrer Parameter.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Dünnschichtabscheidung sollte von einem klaren Verständnis Ihres Hauptziels geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Materialeinsparung und Effizienz liegt: Diese Technologie bietet eine unvergleichliche Möglichkeit, knappe oder teure Materialien nur dort einzusetzen, wo sie benötigt werden, wodurch Abfall und Gewicht minimiert werden.

- Wenn Ihr Hauptaugenmerk auf verbesserter Leistung liegt: Nutzen Sie die Abscheidung, um kritische Oberflächeneigenschaften wie Härte, Schmierung, Korrosionsbeständigkeit oder spezifische optische Merkmale zu einer ansonsten standardmäßigen Komponente hinzuzufügen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Elektronik der nächsten Generation liegt: Die Dünnschichtabscheidung ist der grundlegende Herstellungsprozess für Halbleiter, Sensoren und andere fortschrittliche elektronische Geräte.

Letztendlich ermöglicht Ihnen die Dünnschichtabscheidung, Materialien mit genau den Oberflächeneigenschaften zu entwickeln, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Häufige Anwendungen |

|---|---|---|

| Materialeffizienz | Schont knappe/teure Materialien; reduziert Gewicht und Abfall. | Luft- und Raumfahrt, Automobilindustrie, Elektronik. |

| Verbesserte Leistung | Fügt Eigenschaften wie Verschleißfestigkeit, Leitfähigkeit oder Biokompatibilität hinzu. | Medizinische Implantate, optische Linsen, Schneidwerkzeuge. |

| Fortschrittliche Fertigung | Ermöglicht die Herstellung von Halbleitern, Sensoren und Nanostrukturen. | Mikrochips, Solarmodule, MEMS-Bauteile. |

Bereit, überlegene Oberflächen für Ihre Produkte zu entwickeln?

Die Dünnschichtabscheidung ist der Schlüssel zur Lösung komplexer Materialherausforderungen, von der Verbesserung der Haltbarkeit bis hin zur Ermöglichung von Elektronik der nächsten Generation. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für präzise und zuverlässige Dünnschichtprozesse erforderlich sind.

Ob Sie neue Halbleiter entwickeln, medizinische Geräte verbessern oder Industriekomponenten optimieren, unsere Expertise kann Ihnen helfen, genau die Oberflächeneigenschaften zu erzielen, die Ihre Anwendung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre Innovation beschleunigen und die Leistung Ihrer Produkte verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten