Im Kern bieten Röhrenöfen eine unvergleichliche Kombination aus präziser Temperaturregelung, atmosphärischer Reinheit und betrieblicher Effizienz. Ihr Hauptvorteil liegt in der Schaffung einer außergewöhnlich gleichmäßigen Heizumgebung innerhalb einer abgeschlossenen Röhre, was sie für die fortschrittliche Materialsynthese, thermische Prozesse und Hochtemperaturprüfungen, bei denen Konsistenz nicht verhandelbar ist, unverzichtbar macht.

Der wahre Wert eines Röhrenofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kraft, eine hochkontrollierte und reproduzierbare thermische Umgebung zu schaffen. Dies macht ihn zu einem entscheidenden Werkzeug für Prozesse, die sowohl auf Temperaturschwankungen als auch auf atmosphärische Verunreinigungen empfindlich reagieren.

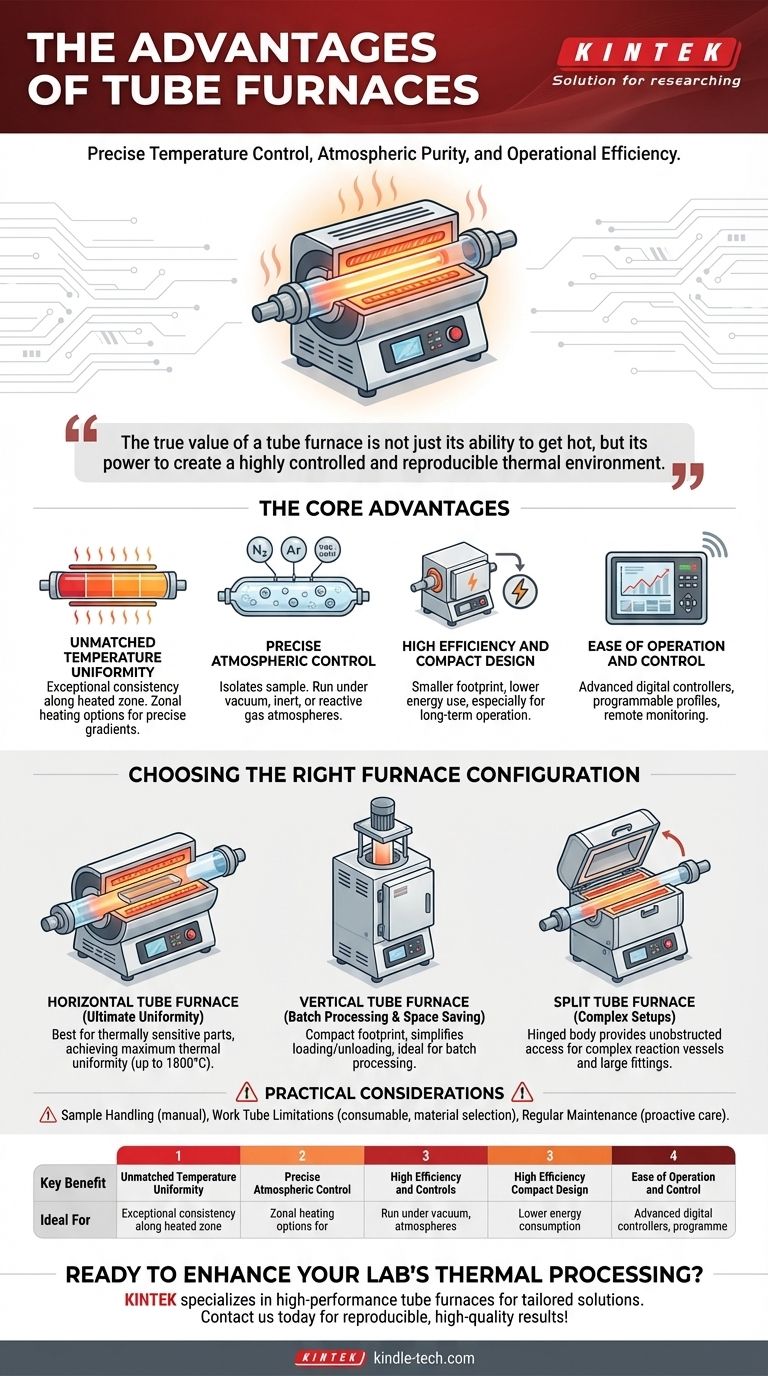

Die Kernvorteile von Röhrenöfen

Das einzigartige zylindrische Design eines Röhrenofens ist die Quelle seiner Hauptvorteile. Durch die Anordnung der Heizelemente um eine zentrale Röhre überwindet er viele Einschränkungen herkömmlicher Kastenthermische.

Unübertroffene Temperaturuniformität

Das grundlegende Design eines Röhrenofens gewährleistet eine außergewöhnliche Temperaturuniformität entlang der Länge der Heizzone. Diese Konsistenz ist entscheidend für zuverlässige und wiederholbare Ergebnisse.

Für fortgeschrittenere Anwendungen bieten viele Modelle eine Zonenheizung. Diese teilt den Ofen in mehrere programmierbare Zonen auf und ermöglicht so präzise Temperaturgradienten oder eine noch gleichmäßigere flache Zone.

Präzise Atmosphärenkontrolle

Die abgedichtete Arbeitsröhre isoliert die Probe von der Außenluft und den Heizelementen. Dies ist der Schlüssel zur strengen Atmosphärenkontrolle.

Dieses Design ermöglicht Prozesse unter Vakuum, in Inertgas (wie Argon oder Stickstoff) oder in einer reaktiven Gasatmosphäre. Optionale Gas-Mischsysteme bieten noch mehr Kontrolle für komplexe chemische Prozesse.

Hohe Effizienz und kompaktes Design

Im Vergleich zu anderen Ofentypen ähnlicher Kapazität weisen Röhrenöfen oft einen geringeren Platzbedarf und ein geringeres Gesamtvolumen auf.

Diese Effizienz führt zu einem geringeren Energieverbrauch, insbesondere bei Langzeit- oder Dauerbetrieb, was über die Lebensdauer des Geräts erhebliche Betriebskosten spart.

Einfache Bedienung und Steuerung

Moderne Röhrenöfen sind mit fortschrittlichen digitalen Steuerungen ausgestattet. Diese Systeme ermöglichen einen intelligenten, programmierbaren Betrieb und umfassen oft Funktionen zur Fernüberwachung und Datenprotokollierung.

Diese Steuerungsebene vereinfacht komplexe Heizprofile und verbessert sowohl die Sicherheit als auch die Leistung von Labor- und Fabrikprozessen.

Auswahl der richtigen Ofenkonfiguration

Der Begriff „Röhrenofen“ beschreibt eine Gerätekategorie. Die spezifische Ausrichtung und Bauweise – horizontal, vertikal oder geteilt – beeinflusst direkt seine ideale Anwendung.

Der horizontale Röhrenofen: Für ultimative Uniformität

Horizontale Öfen sind die gängigste Konfiguration und gelten als Standard für die Erzielung maximaler thermischer Uniformität.

Sie eignen sich ideal für die Verarbeitung wärmeempfindlicher Teile, die die gleichmäßigste Wärmeverteilung erfordern, wobei einige Modelle Temperaturen bis zu 1800 °C erreichen.

Der vertikale Röhrenofen: Für Chargenverarbeitung & Platzersparnis

Vertikale Röhrenöfen bieten einen kompakteren Platzbedarf und sind daher eine ausgezeichnete Wahl für Labore mit begrenzter Stellfläche.

Ihre Top-Loading-Konstruktion vereinfacht das Be- und Entladen von Proben, was besonders bequem für die Chargenverarbeitung und bestimmte Materialhandhabungsverfahren ist.

Der geteilte Röhrenofen: Für komplexe Aufbauten

Das definierende Merkmal eines geteilten Röhrenofens ist sein aufklappbares Gehäuse. Dies ermöglicht einen freien Zugang zur Arbeitsröhre.

Dieses Design ist unerlässlich, wenn mit Reaktionsgefäßen gearbeitet wird, die große Flansche, mehrere Anschlüsse oder andere Fittings aufweisen, die es unmöglich machen würden, sie in einen Standardofen ohne Teilung einzuführen.

Verständnis der praktischen Überlegungen

Obwohl Röhrenöfen leistungsstark sind, gibt es betriebliche Realitäten, die gemanagt werden müssen, um Sicherheit, Langlebigkeit und konstante Leistung zu gewährleisten.

Probenhandhabung und Durchsatz

Proben werden typischerweise in Keramik- oder Metall-"Boote" gelegt und mithilfe einer langen Schubstange in der heißen Zone positioniert. Dieser manuelle Prozess ist perfekt für Forschung und Entwicklung, kann aber bei sehr hohem Volumen und automatisierter Produktion ein limitierender Faktor sein.

Grenzen der Arbeitsröhre

Die Arbeitsröhre ist eine kritische Komponente, die extremen Bedingungen ausgesetzt ist. Ihr Material (z. B. Quarz, Aluminiumoxid, Siliziumkarbid) muss sorgfältig ausgewählt werden, um der erforderlichen Temperatur und chemischen Atmosphäre zu entsprechen. Rohre sind effektiv Verbrauchsmaterialien, die irgendwann ersetzt werden müssen.

Die Bedeutung regelmäßiger Wartung

Wie bei allen Hochtemperaturanlagen ist eine regelmäßige Wartung von entscheidender Bedeutung. Proaktive Pflege verhindert unerwartete Ausfallzeiten, gewährleistet eine genaue Temperaturregelung und ist grundlegend für die Aufrechterhaltung der Sicherheit des Bedieners.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Röhrenofenkonfiguration hängt vollständig von den spezifischen Zielen Ihres thermischen Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer thermischer Präzision und atmosphärischer Reinheit liegt: Ein Mehrzonen-Horizontalofen ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf effizienter Chargenverarbeitung oder Platzersparnis im Labor liegt: Ein Vertikalofen bietet Komfort und ein kompaktes Design.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit komplexen Reaktionsgefäßen oder versiegelten Rohranordnungen liegt: Die Zugänglichkeit eines geteilten Röhrenofens ist nicht verhandelbar.

Die Wahl der richtigen Ofenkonfiguration ist der erste Schritt, um reproduzierbare, qualitativ hochwertige Ergebnisse in Ihrer thermischen Bearbeitung zu erzielen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Temperaturuniformität | Außergewöhnliche Wärmekonsistenz entlang der Heizzone | Zuverlässige, wiederholbare Materialsynthese |

| Atmosphärenkontrolle | Abgedichtete Röhre für Vakuum, Inert- oder Reaktionsgase | Prozesse, die empfindlich auf Kontamination reagieren |

| Hohe Effizienz | Kompaktes Design mit geringerem Energieverbrauch | Langfristiger, kosteneffizienter Betrieb |

| Einfache Bedienung | Fortschrittliche digitale Steuerungen für programmierbare Profile | Vereinfachung komplexer Heizprozesse |

| Konfigurationsflexibilität | Horizontale, vertikale oder geteilte Bauweisen | Maßgeschneiderte Lösungen für spezifische Laboranforderungen |

Bereit, die thermischen Verarbeitungsmöglichkeiten Ihres Labors zu erweitern? KINTEK ist spezialisiert auf Hochleistungs-Röhrenöfen und Laborgeräte und bietet maßgeschneiderte Lösungen für Ihre Materialsynthese-, thermische Prüf- und Forschungsanforderungen. Unsere Experten helfen Ihnen bei der Auswahl der idealen horizontalen, vertikalen oder geteilten Röhrenkonfiguration, um präzise Temperaturkontrolle, atmosphärische Reinheit und betriebliche Effizienz zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und reproduzierbare, qualitativ hochwertige Ergebnisse mit den zuverlässigen Laborlösungen von KINTEK zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Welche Rolle spielen Korundrohre bei der Prüfung der Sauerstoffpermeation? Gewährleistung der Integrität für Bi-dotierte Membranen

- Was sind die gängigen Anwendungen für einen Rohröfen? Unverzichtbar für Wärmebehandlung, Synthese und Reinigung

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung