Die Hauptvorteile eines Dünnschichtverdampfers sind seine Fähigkeit, unter Tiefvakuum zu arbeiten, und seine extrem kurze Verweilzeit. Diese Kombination ermöglicht die effektive Destillation von wärmeempfindlichen, viskosen und hochsiedenden Materialien mit minimalem thermischen Abbau, was ihn zu einer überlegenen Technologie für die Reinigung empfindlicher, hochwertiger Verbindungen macht.

Ein Dünnschichtverdampfer löst ein kritisches Problem, das herkömmliche Destillationen nicht bewältigen können: Wie reinigt man Materialien, die durch längere Exposition gegenüber hoher Hitze zerstört würden? Dies wird erreicht, indem mechanische Wischer verwendet werden, um einen ultradünnen Flüssigkeitsfilm zu erzeugen, der eine nahezu sofortige Verdampfung unter Vakuum ermöglicht.

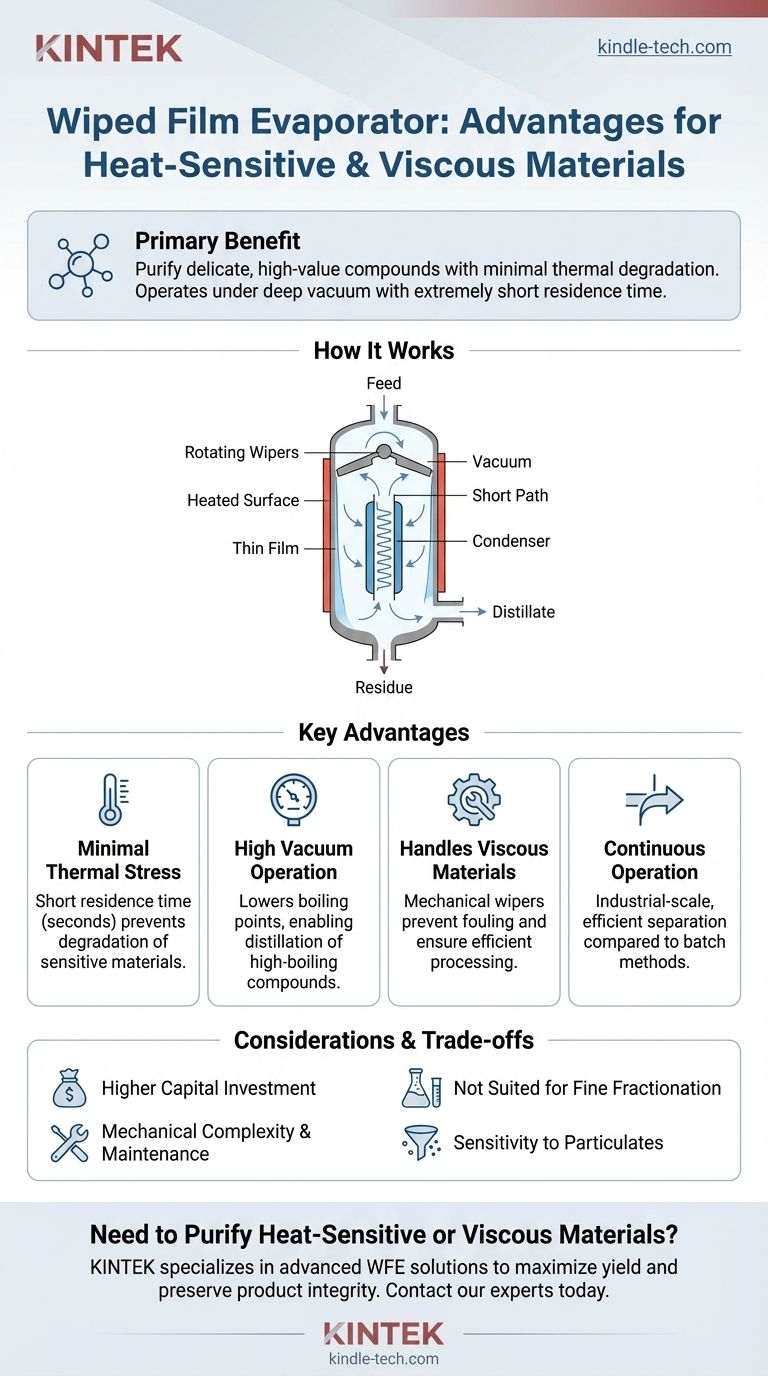

Wie die Dünnschichtverdampfung funktioniert

Um seine Vorteile zu verstehen, ist es wichtig, zuerst den Kernmechanismus zu begreifen. Im Gegensatz zu einem traditionellen Kochtopf ist ein Dünnschichtverdampfer (WFE), auch bekannt als Dünnschichtverdampfer, ein aktives und dynamisches System.

Das Kernprinzip: Ein dünner, bewegter Film

Die Speiseflüssigkeit wird in einen vertikalen, beheizten Zylinder eingeführt. Eine rotierende Anordnung von Wischern oder Walzen im Inneren des Zylinders verteilt diese Flüssigkeit zu einem sehr dünnen, turbulenten Film an der heißen Innenfläche.

Dieser dünne Film maximiert das Oberflächen-Volumen-Verhältnis, was zu einem außergewöhnlich schnellen und effizienten Wärmeübergang in das Material führt.

Die Rolle des Hochvakuums

Das gesamte System arbeitet unter Tiefvakuum, was den Siedepunkt der zu trennenden Verbindungen erheblich senkt.

Anstatt eine Verbindung bei 300 °C bei atmosphärischem Druck zu sieden, könnte ein WFE sie bei 150 °C unter Vakuum verdampfen lassen. Dies ist der Schlüssel zur Verhinderung des thermischen Abbaus.

Der "Kurze Weg" zur Kondensation

In einer spezifischen WFE-Konfiguration, die als Kurzwegverdampfer bezeichnet wird, ist der Kondensator intern platziert, nur wenige Zentimeter von der beheizten Wand entfernt.

Dieser kurze Abstand bedeutet, dass verdampfte Moleküle mit minimalem Druckabfall zum Kondensator gelangen, wodurch verhindert wird, dass sie rekondensieren und in die Speiseflüssigkeit zurückfallen. Dies gewährleistet eine echte Niederdruckumgebung am Verdampfungspunkt.

Die wichtigsten Vorteile erklärt

Das einzigartige Design eines WFE schafft eine Reihe von leistungsstarken Vorteilen für anspruchsvolle Trennaufgaben.

Minimale thermische Belastung

Das Material ist nur für Sekunden der beheizten Oberfläche ausgesetzt, bevor es entweder verdampft oder als Rückstand austritt. Diese kurze Verweilzeit ist der wichtigste Vorteil für wärmeempfindliche Materialien wie Pharmazeutika, natürliche Öle und Spezialchemikalien.

Destillation von hochsiedenden Verbindungen

Die Fähigkeit, unter Hochvakuum zu arbeiten, ermöglicht die Destillation von Materialien mit extrem hohen Siedepunkten. Verbindungen, die bei atmosphärischem Druck gefährliche oder unpraktische Temperaturen zum Sieden erfordern würden, können in einem WFE leicht gereinigt werden.

Effiziente Verarbeitung von viskosen und verschmutzenden Materialien

In Standardverdampfern fließen viskose Flüssigkeiten schlecht und können die Wärmeübertragungsflächen verschmutzen (anbrennen). Die mechanische Wirkung der Wischer in einem WFE zwingt das Material zur Bewegung, gewährleistet eine konstante Agitation und verhindert die Ansammlung von Rückständen.

Dies ermöglicht die Verarbeitung von dicken Konzentraten, Polymeren und Harzen, die andere Systeme verstopfen würden.

Kontinuierlicher und effizienter Betrieb

Im Gegensatz zur Batch-Destillation, bei der ein großes Volumen über einen langen Zeitraum erhitzt wird, ist ein WFE ein kontinuierliches System. Die Speiseflüssigkeit wird ständig zugeführt und Produkt/Rückstand werden ständig entfernt, was es für die industrielle Produktion hocheffizient macht.

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist perfekt. Die Leistungsfähigkeit eines WFE ist mit spezifischen Überlegungen verbunden.

Höhere Investitionskosten

Dünnschichtverdampfer sind präzisionsgefertigte Systeme mit engen Toleranzen und komplexen rotierenden Baugruppen. Sie stellen im Vergleich zu einfacheren Batch-Destillationsanlagen oder Rotationsverdampfern deutlich höhere Anschaffungskosten dar.

Mechanische Komplexität und Wartung

Die internen rotierenden Wischer erfordern robuste Vakuumdichtungen. Diese Dichtungen sind Verschleißteile und stellen einen wichtigen Wartungs- und potenziellen Fehlerpunkt dar, wenn sie nicht ordnungsgemäß gepflegt werden.

Nicht geeignet für feine Fraktionierung

Ein WFE ist primär ein Trennwerkzeug zur Aufteilung von Materialien in zwei Ströme: flüchtige Bestandteile (das Destillat) und nichtflüchtige Bestandteile (der Rückstand). Es ist nicht dafür ausgelegt, Verbindungen mit sehr ähnlichen Siedepunkten zu trennen, eine Aufgabe, die besser für eine mehrstufige fraktionierte Destillationskolonne geeignet ist.

Empfindlichkeit gegenüber Partikeln

Feste Partikel im Speisematerial können die präzisionsgefertigten Wischer oder die beheizte Innenwand beschädigen. Eine ordnungsgemäße Vorfiltration der Speiseflüssigkeit ist fast immer eine Voraussetzung, um die Langlebigkeit des Systems zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Dünnschichtverdampfers sollte auf den spezifischen Eigenschaften Ihres Materials und Ihrem gewünschten Ergebnis basieren.

- Wenn Ihr Hauptaugenmerk auf der Reinigung wärmeempfindlicher, hochwertiger Verbindungen liegt: Ein WFE ist der Industriestandard zur Vermeidung von Abbau und zur Maximierung der Ausbeute an Wirkstoffen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochviskoser Materialien oder Konzentrate liegt: Die mechanische Wischwirkung eines WFE ist sein einzigartiger und notwendiger Vorteil, um den Fluss zu gewährleisten und Verschmutzungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Trennung sehr hochsiedender Verbindungen von Nichtflüchtigen liegt: Die Kombination aus Hochvakuum und kurzer Verweilzeit eines WFE ist oft die einzige praktische Möglichkeit, die Trennung bei beherrschbaren Temperaturen durchzuführen.

Letztendlich ist ein Dünnschichtverdampfer ein leistungsstarkes Werkzeug zur Erzielung hochreiner Trennungen, die mit herkömmlichen Methoden einfach unmöglich sind.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Minimale thermische Belastung | Kurze Verweilzeit (Sekunden) verhindert den Abbau wärmeempfindlicher Materialien. |

| Hochvakuum-Betrieb | Senkt Siedepunkte, ermöglicht die Destillation hochsiedender Verbindungen. |

| Verarbeitet viskose Materialien | Mechanische Wischer verhindern Verschmutzungen und gewährleisten eine effiziente Verarbeitung dicker Flüssigkeiten. |

| Kontinuierlicher Betrieb | Industrielle, effiziente Trennung im Vergleich zu Batch-Methoden. |

Müssen Sie wärmeempfindliche oder viskose Materialien reinigen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Dünnschichtverdampfer, die entwickelt wurden, um Ihre anspruchsvollsten Trennprobleme zu lösen. Unsere Lösungen helfen Ihnen, die Ausbeute zu maximieren, die Produktintegrität zu bewahren und Ihre Prozesse effizient zu skalieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Dünnschichtverdampfer die Fähigkeiten Ihres Labors verbessern und Ihre hochwertigen Verbindungen schützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Welche Vorteile bietet eine Wasserring-Vakuumpumpe? Überragende Haltbarkeit für anspruchsvolle Laborumgebungen

- Warum ist eine Wasserring-Vakuumpumpe für den Umgang mit brennbaren oder explosiven Gasen geeignet? Eigensicherheit durch isotherme Kompression

- Wie funktioniert eine Wasserring-Vakuumpumpe? Entdecken Sie das effiziente Flüssigkeitskolbenprinzip

- Wie beeinflusst die Flügelraddrehung den Gasfluss in einer Wasserring-Vakuumpumpe? Eine Anleitung zum Flüssigkeitsringprinzip

- Welche Arten von Gasen kann eine Wasserring-Vakuumpumpe fördern? Sichere Handhabung von brennbaren, kondensierbaren und verschmutzten Gasen