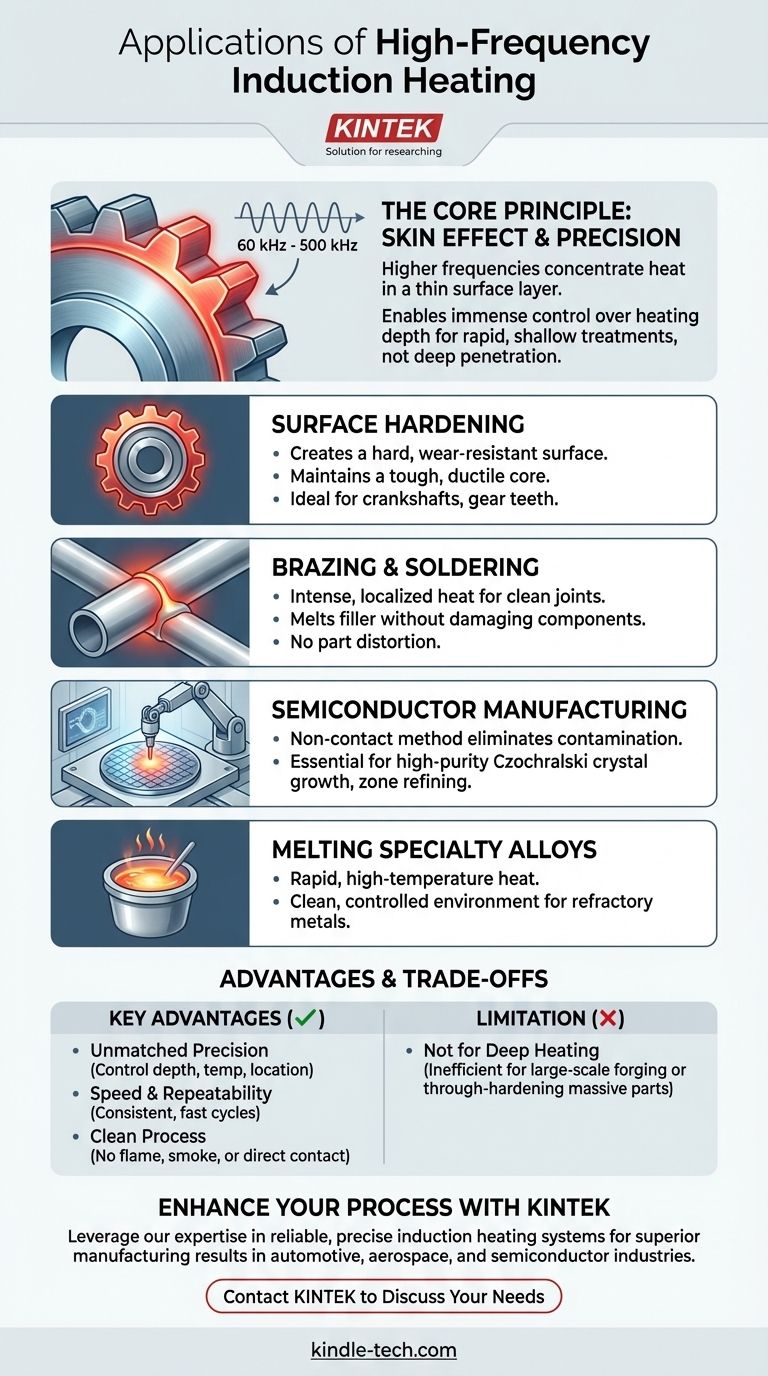

Kurz gesagt, die Hochfrequenz-Induktionserwärmung ist ein Präzisionswerkzeug, das für Anwendungen eingesetzt wird, die eine schnelle, kontrollierte Erwärmung der Materialoberfläche erfordern. Ihre häufigsten Anwendungen sind das Oberflächenhärten von Metallen, das Hart- oder Weichlöten von Komponenten und in hochreinen Prozessen wie der Halbleiterfertigung, wo Sauberkeit und Präzision entscheidend sind. Die Technologie zeichnet sich dort aus, wo das Ziel darin besteht, die Oberfläche eines Teils zu verändern, ohne dessen Kern zu beeinflussen.

Das Grundprinzip ist einfach: Höhere Frequenzen konzentrieren die Wärme in einer sehr dünnen Schicht auf der Materialoberfläche. Dieser "Skin-Effekt" bietet eine immense Kontrolle über die Erwärmungstiefe und macht sie zur idealen Wahl für oberflächenspezifische Behandlungen, anstatt ein ganzes Objekt durchzuheizen.

Das Grundprinzip: Warum Hochfrequenz hervorragend ist

Um die Anwendungen zu verstehen, müssen Sie zuerst die Physik verstehen. Induktionserwärmung funktioniert, indem ein elektromagnetisches Feld erzeugt wird, das einen elektrischen Strom in einem leitfähigen Material induziert, wodurch direkt im Teil selbst Wärme erzeugt wird. Die Frequenz dieses Feldes ist die wichtigste Variable.

Den "Skin-Effekt" verstehen

Bei höheren Frequenzen, typischerweise definiert als 60 kHz bis 500 kHz, fließt der induzierte elektrische Strom natürlich in einer dünnen Schicht nahe der Oberfläche des Werkstücks. Dieses Phänomen ist als Skin-Effekt bekannt.

Stellen Sie es sich vor wie einen Stein, der über Wasser springt. Eine schnelle, hochfrequente Drehung hält den Stein direkt an der Oberfläche. Ein langsamer, niederfrequenter Wurf würde ihn tief sinken lassen. Auf die gleiche Weise dringt Hochfrequenzstrom nicht tief in das Material ein.

Der Vorteil der flachen, schnellen Erwärmung

Diese geringe Erwärmungstiefe ist keine Einschränkung; sie ist die primäre Stärke der Technologie. Durch die Konzentration der Energie auf der Oberfläche wird der Prozess unglaublich schnell und effizient.

Sie können die Oberfläche eines Stahlzahnrads in Sekundenschnelle auf seine Härtetemperatur erhitzen, während der Kern des Zahns kühl und duktil bleibt. Dieses Maß an Kontrolle ist mit herkömmlichen Flammen oder Öfen unmöglich.

Wichtige industrielle Anwendungen

Das Prinzip der schnellen, flachen Erwärmung ermöglicht eine Reihe spezialisierter industrieller Anwendungen, bei denen Präzision von größter Bedeutung ist.

Oberflächenhärten

Dies ist die klassische Anwendung. Prozesse wie das Einsatzhärten einer Kurbelwelle oder der Zähne eines Zahnrads erfordern eine sehr harte, verschleißfeste Oberfläche, während ein weicherer, zäherer Kern erhalten bleibt, der Stöße absorbieren kann. Hochfrequenzinduktion ist perfekt, um diese duale Eigenschaft mit punktgenauer Genauigkeit zu erzeugen.

Hart- und Weichlöten

Beim Verbinden zweier Metallkomponenten müssen Sie ein Füllmaterial schmelzen, ohne die Komponenten selbst zu schmelzen. Hochfrequenzinduktion liefert intensive, lokalisierte Wärme direkt an der Verbindungsstelle und gewährleistet eine schnelle und saubere Verbindung, ohne den Rest der Baugruppe zu verformen oder zu beschädigen.

Halbleiterfertigung

In Prozessen wie dem Czochralski-Kristallwachstum und der Zonenschmelze ist absolute Reinheit unerlässlich. Induktionserwärmung ist eine berührungslose Methode; keine Flamme oder Heizelement berührt jemals das Material. Dies eliminiert jegliche Kontamination vollständig und macht sie zu einem Eckpfeiler der Halbleiterindustrie.

Schmelzen von Hochtemperaturmetallen

Während niedrigere Frequenzen oft zum Massenschmelzen verwendet werden, werden Hochfrequenzsysteme zum Schmelzen von hochschmelzenden Metallen oder Speziallegierungen eingesetzt, die sehr hohe Temperaturen und eine saubere Umgebung erfordern. Die Wärme wird schnell erzeugt und präzise im Tiegel gehalten.

Vorteile und Kompromisse verstehen

Keine Technologie ist eine Universallösung. Zu verstehen, wo die Hochfrequenzinduktion glänzt – und wo nicht – ist der Schlüssel zu einer fundierten Entscheidung.

Hauptvorteil: Unübertroffene Präzision

Der Hauptvorteil ist die Kontrolle. Sie können die Tiefe, Temperatur und Position der Wärme präzise bestimmen. Dies reduziert Energieverschwendung und minimiert das Risiko von Verformungen oder anderen hitzebedingten Defekten im Material.

Hauptvorteil: Geschwindigkeit und Wiederholbarkeit

Da die Wärme direkt im Teil erzeugt wird, ist der Prozess extrem schnell. Sobald ein Zyklus programmiert ist, kann er tausende Male mit praktisch keiner Abweichung wiederholt werden, was eine gleichbleibende Qualität in der Massenproduktion gewährleistet.

Hauptvorteil: Ein sauberer Prozess

Induktion ist ein sauberer, umweltfreundlicher Prozess. Es gibt keine Flamme, keinen Rauch und keinen direkten Kontakt mit dem Werkstück, was für medizinische, Luft- und Raumfahrt- sowie Halbleiteranwendungen, bei denen Materialreinheit nicht verhandelbar ist, entscheidend ist.

Wichtige Einschränkung: Nicht für Tiefenerwärmung

Der Skin-Effekt macht die Hochfrequenzinduktion zu einer schlechten Wahl für Anwendungen, die das vollständige Durcherhitzen eines großen Teils bis in den Kern erfordern. Für Aufgaben wie großflächiges Schmieden oder das Durchhärten massiver Komponenten ist ein niederfrequentes System oder ein herkömmlicher Ofen effektiver und effizienter.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Wissen anzuwenden, stimmen Sie die Stärken der Technologie auf Ihr spezifisches industrielles Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenbehandlung liegt: Hochfrequenzinduktion ist aufgrund ihrer präzisen Tiefenkontrolle die überlegene Wahl für Härte-, Anlass- oder Beschichtungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Komponenten liegt: Die Geschwindigkeit und die lokalisierte Erwärmung von Hochfrequenz sind ideal für das Hart- und Weichlöten, um Schäden an der umgebenden Baugruppe zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Reinheit und Sauberkeit liegt: Die berührungslose Natur der Induktionserwärmung ist unerlässlich für die Halbleiter-, Medizin- und Speziallegierungsfertigung.

- Wenn Ihr Hauptaugenmerk auf der Massen- oder Durcherwärmung liegt: Sie sollten niederfrequente Induktionssysteme oder traditionelle Ofentechnologien in Betracht ziehen, die besser für eine tiefe Wärmedurchdringung geeignet sind.

Letztendlich kommt die Beherrschung der Hochfrequenz-Induktionserwärmung vom Verständnis und der Nutzung ihrer Fähigkeit, Wärme genau dort zu platzieren, wo Sie sie benötigen, und nirgendwo sonst.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Oberflächenhärten | Erzeugt eine harte, verschleißfeste Oberfläche bei gleichzeitig zähem Kern. |

| Hart- & Weichlöten | Bietet intensive, lokalisierte Wärme für saubere Verbindungen ohne Teilverformung. |

| Halbleiterfertigung | Gewährleistet einen berührungslosen, kontaminationsfreien Prozess für hochreine Materialien. |

| Schmelzen von Speziallegierungen | Liefert schnelle, hochtemperaturige Wärme in einer kontrollierten, sauberen Umgebung. |

Bereit, Ihren Fertigungsprozess mit präziser Hochfrequenz-Induktionserwärmung zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Labor- und Industrieausrüstung spezialisiert, einschließlich Induktionsheizsystemen. Unsere Lösungen sind darauf ausgelegt, die Geschwindigkeit, Sauberkeit und punktgenaue Genauigkeit zu liefern, die Ihre Anwendungen erfordern, egal ob Sie Komponenten härten, Baugruppen löten oder mit hochreinen Materialien arbeiten.

Wir helfen unseren Kunden in Branchen wie der Automobil-, Luft- und Raumfahrt- sowie Halbleiterfertigung, durch zuverlässige und effiziente Technologie überragende Ergebnisse zu erzielen.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu entdecken, wie unser Fachwissen in Laborausrüstung und Verbrauchsmaterialien Präzision und Effizienz in Ihren Betrieb bringen kann.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

Andere fragen auch

- Welche Produkte werden durch Heißpressen hergestellt? Erzielen Sie maximale Dichte und Leistung für Ihre Komponenten

- Was sind die Nachteile des Warmpressens? Wichtige Einschränkungen für Ihren Herstellungsprozess

- Was ist die Auswirkung der Druckerhöhung während des Sinterns? Maximale Dichte und überlegene Leistung erzielen

- Wovon hängt die Haftfestigkeit beim Hartlöten ab? Meistern Sie die 3 Schlüssel zu einer starken Verbindung

- Was ist Vakuum-Heißpressen? Maximale Dichte & Reinheit in fortschrittlichen Materialien erreichen