Im Kern ist das Mikrowellensintern ein spezialisierter thermischer Prozess, der zur Erhöhung der Dichte und Festigkeit von Materialien, hauptsächlich fortschrittlichen Keramiken, eingesetzt wird. Es nutzt hochfrequente Mikrowellenenergie, um Materialien intern und gleichmäßig zu erhitzen, was zu deutlich schnelleren Verarbeitungszeiten, geringerem Energieverbrauch und verbesserten Materialeigenschaften im Vergleich zur konventionellen Ofenheizung führt.

Der wahre Wert des Mikrowellensinterns liegt nicht nur in seiner Geschwindigkeit, sondern in seiner Fähigkeit, ein Material volumetrisch – von innen nach außen – zu erhitzen. Dieser einzigartige Mechanismus erzeugt gleichmäßigere Mikrostrukturen und ermöglicht die Herstellung von Hochleistungskomponenten, die mit traditionellen Methoden oft schwer zu erreichen sind.

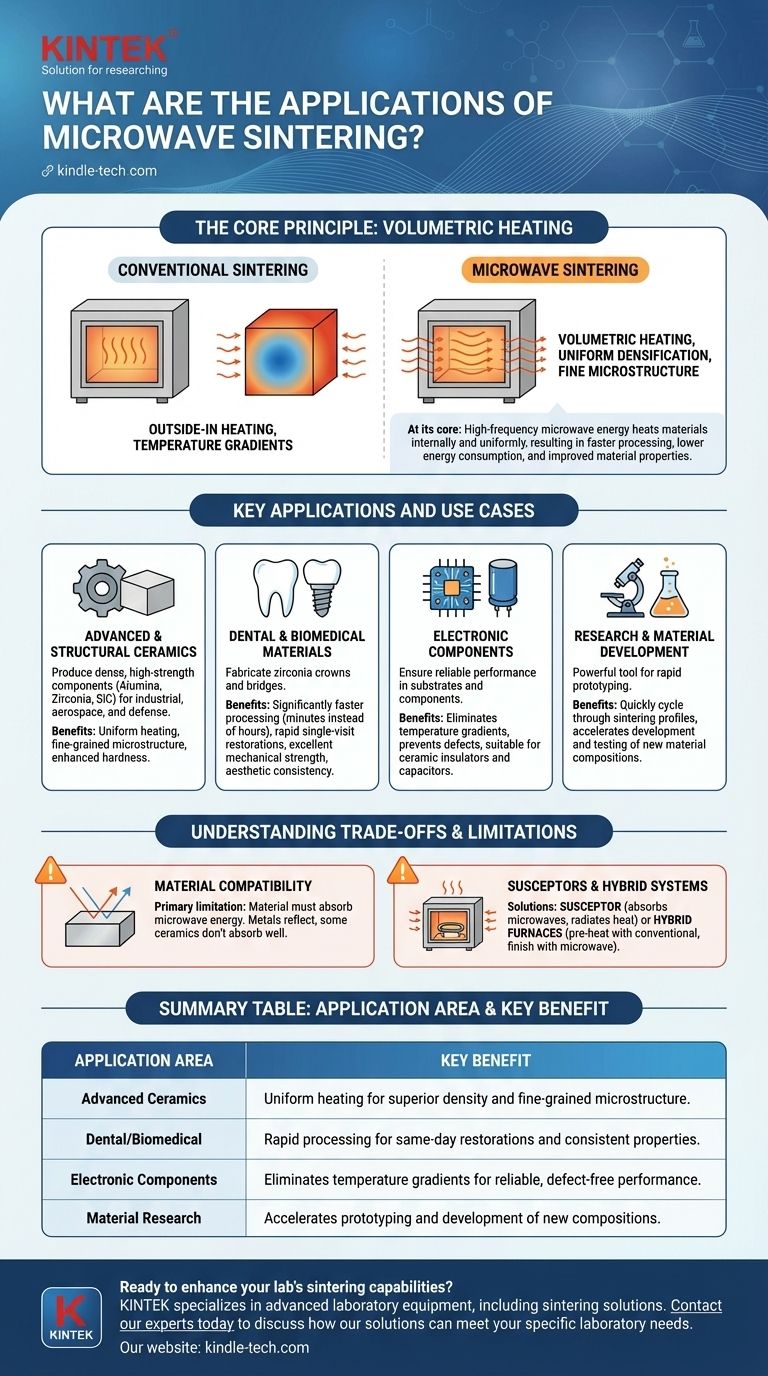

Das Kernprinzip: Wie Mikrowellensintern funktioniert

Um seine Anwendungen zu verstehen, müssen Sie zuerst seinen Mechanismus verstehen. Im Gegensatz zu einem konventionellen Ofen, der von außen nach innen heizt, arbeitet das Mikrowellensintern nach einem grundlegend anderen Prinzip.

Von Mikrowellen zu Wärme

Der Prozess basiert auf den dielektrischen Eigenschaften eines Materials. Wenn polare Moleküle innerhalb des Materials einem elektromagnetischen Mikrowellenfeld ausgesetzt werden, versuchen sie sich schnell mit dem Feld auszurichten. Diese konstante molekulare Reibung erzeugt Wärme direkt und gleichzeitig im gesamten Volumen des Materials.

Der Vorteil der volumetrischen Erwärmung

Konventionelles Sintern erwärmt zuerst die Oberfläche eines Objekts, wobei die Wärme langsam zum Kern geleitet wird. Dies erzeugt einen Temperaturgradienten, der zu inneren Spannungen, inkonsistenter Dichte und größerem Kornwachstum führen kann.

Das Mikrowellensintern erwärmt das gesamte Objekt gleichzeitig, ein Prozess, der als volumetrische Erwärmung bekannt ist. Dies minimiert Temperaturgradienten, fördert eine gleichmäßige Verdichtung und eine feinere, konsistentere Endmikrostruktur, was oft zu überlegenen mechanischen Eigenschaften führt.

Der Standard-Sinterprozess

Ein typischer Zyklus beinhaltet das Platzieren des Materials (oft ein verdichtetes Pulver oder „Grünkörper“) in einen Mikrowellenofen. Die Kammer kann evakuiert oder mit einer spezifischen Atmosphäre gefüllt werden, bevor Mikrowellenenergie angewendet wird, um das Teil auf eine Zieltemperatur zu erhitzen, wo es für eine bestimmte Zeit gehalten wird, um die Verdichtung abzuschließen, bevor es abgekühlt wird.

Schlüsselanwendungen und Anwendungsfälle

Die einzigartigen Vorteile des Mikrowellensinterns machen es ideal für Anwendungen, bei denen Geschwindigkeit, Energieeffizienz und Materialgleichmäßigkeit entscheidend sind.

Fortschrittliche und Strukturkeramiken

Dies ist der primäre Anwendungsbereich. Mikrowellensintern wird zur Herstellung dichter, hochfester Komponenten aus Materialien wie Aluminiumoxid, Zirkonoxid und Siliziumkarbid für anspruchsvolle industrielle, Luft- und Raumfahrt- sowie Verteidigungsanwendungen eingesetzt. Die schnelle, gleichmäßige Erwärmung bewahrt eine feinkörnige Mikrostruktur, was die Härte und Bruchzähigkeit verbessert.

Dental- und Biomedizinische Materialien

Die Dentalindustrie verwendet Mikrowellensintern zur Herstellung von Zirkonoxidkronen und -brücken. Der Prozess ist deutlich schneller als konventionelle Methoden – er reduziert, was Stunden dauern könnte, auf nur wenige Minuten – und ermöglicht schnelle Restaurationen in einer einzigen Sitzung. Die Gleichmäßigkeit gewährleistet auch eine ausgezeichnete mechanische Festigkeit und ästhetische Konsistenz.

Elektronische Komponenten

Materialien, die in elektronischen Substraten und Komponenten verwendet werden, erfordern eine außergewöhnliche Gleichmäßigkeit, um eine zuverlässige Leistung zu gewährleisten. Mikrowellensintern bietet dies, indem es Temperaturgradienten eliminiert, die Defekte verursachen können, wodurch es für die Herstellung von Keramikisolatoren, Kondensatoren und anderen empfindlichen Teilen geeignet ist.

Forschung und Materialentwicklung

Für Materialwissenschaftler ist das Mikrowellensintern ein leistungsstarkes Werkzeug für das Rapid Prototyping. Die Fähigkeit, schnell verschiedene Sinterprofile zu durchlaufen, beschleunigt die Entwicklung und Prüfung neuer Materialzusammensetzungen und Herstellungsverfahren.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das Mikrowellensintern keine Universallösung. Seine Wirksamkeit hängt stark vom Material und den Prozessparametern ab.

Die Herausforderung der Materialkompatibilität

Die primäre Einschränkung besteht darin, dass das Material Mikrowellenenergie effektiv absorbieren können muss. Metalle beispielsweise reflektieren Mikrowellen, während einige hochreine oder unpolare Keramiken sie, insbesondere bei niedrigen Temperaturen, nicht gut absorbieren.

Die Rolle von Suszeptoren und Hybridsystemen

Um dies zu überwinden, werden zwei Strategien angewendet. Ein Suszeptor – ein Material, das Mikrowellen stark absorbiert (wie Siliziumkarbid) – kann neben dem Zielmaterial platziert werden, um Energie zu absorbieren und als Strahlungswärme zu übertragen.

Alternativ kombinieren Hybridöfen Mikrowellenenergie mit konventionellen Heizelementen. Die konventionellen Heizelemente erwärmen das Material auf eine Temperatur vor, bei der es beginnt, Mikrowellen effektiv selbst zu absorbieren.

Thermomanagement und Kühlung

Die extreme Geschwindigkeit der Mikrowellenerwärmung kann auch Herausforderungen mit sich bringen. Das schnelle Abkühlen des Ofens und der hochdichten Komponenten ohne thermischen Schock erfordert sorgfältige Konstruktion und in einigen Fällen zusätzliche Kühlsysteme, was die Komplexität der Ausrüstung erhöhen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Sintermethode hängt vollständig von Ihrem Material, Ihren Produktionszielen und Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Energieeffizienz liegt: Mikrowellensintern ist eine ausgezeichnete Wahl für kompatible Keramikmaterialien, da es die Produktionszyklen drastisch verkürzt.

- Wenn Ihr Hauptaugenmerk auf Materialgleichmäßigkeit und feiner Mikrostruktur liegt: Die volumetrische Erwärmung durch Mikrowellen bietet erhebliche Vorteile für die Herstellung von Hochleistungsteilen mit überlegenen mechanischen Eigenschaften.

- Wenn Sie mit nicht-mikrowellenabsorbierenden Materialien arbeiten: Sie müssen ein Hybridsystem oder die Verwendung von Suszeptoren in Betracht ziehen, was den Prozess komplexer macht.

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, über die bloße Wahl einer Heizmethode hinauszugehen und stattdessen bewusst einen Prozess zu entwickeln, um ein spezifisches Materialergebnis zu erzielen.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteil des Mikrowellensinterns |

|---|---|

| Fortschrittliche Keramiken | Gleichmäßige Erwärmung für überlegene Dichte und feinkörnige Mikrostruktur. |

| Dental/Biomedizinisch | Schnelle Verarbeitung für Restaurationen am selben Tag und konsistente Materialeigenschaften. |

| Elektronische Komponenten | Eliminiert Temperaturgradienten für zuverlässige, fehlerfreie Leistung. |

| Materialforschung | Beschleunigt Prototyping und Entwicklung neuer Zusammensetzungen. |

Bereit, die Sinterfähigkeiten Ihres Labors zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Sinterlösungen für Forschung und Produktion. Unsere Expertise kann Ihnen helfen, schnellere Zykluszeiten, verbesserte Materialeigenschaften und größere Energieeffizienz zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen