In industriellen Anwendungen sind Nanoröhrchen keine theoretische Neuheit, sondern ein funktionales Material, das zur grundlegenden Verbesserung bestehender Produkte eingesetzt wird. Ihre Hauptanwendungen konzentrieren sich auf die Materialwissenschaft, Elektronik und Energiespeicherung, wo sie als leistungsstarke Additive zur Verbesserung von Festigkeit, Leitfähigkeit und Effizienz dienen.

Der wahre Wert von Nanoröhrchen liegt nicht in einer einzigen bahnbrechenden Anwendung, sondern in ihrer außergewöhnlichen Kombination aus mechanischer Festigkeit, elektrischer Leitfähigkeit und thermischer Leistung. Die Beherrschung ihres Einsatzes bedeutet, diese nanoskaligen Eigenschaften zu nutzen, um makroskopische Produkte grundlegend zu verbessern.

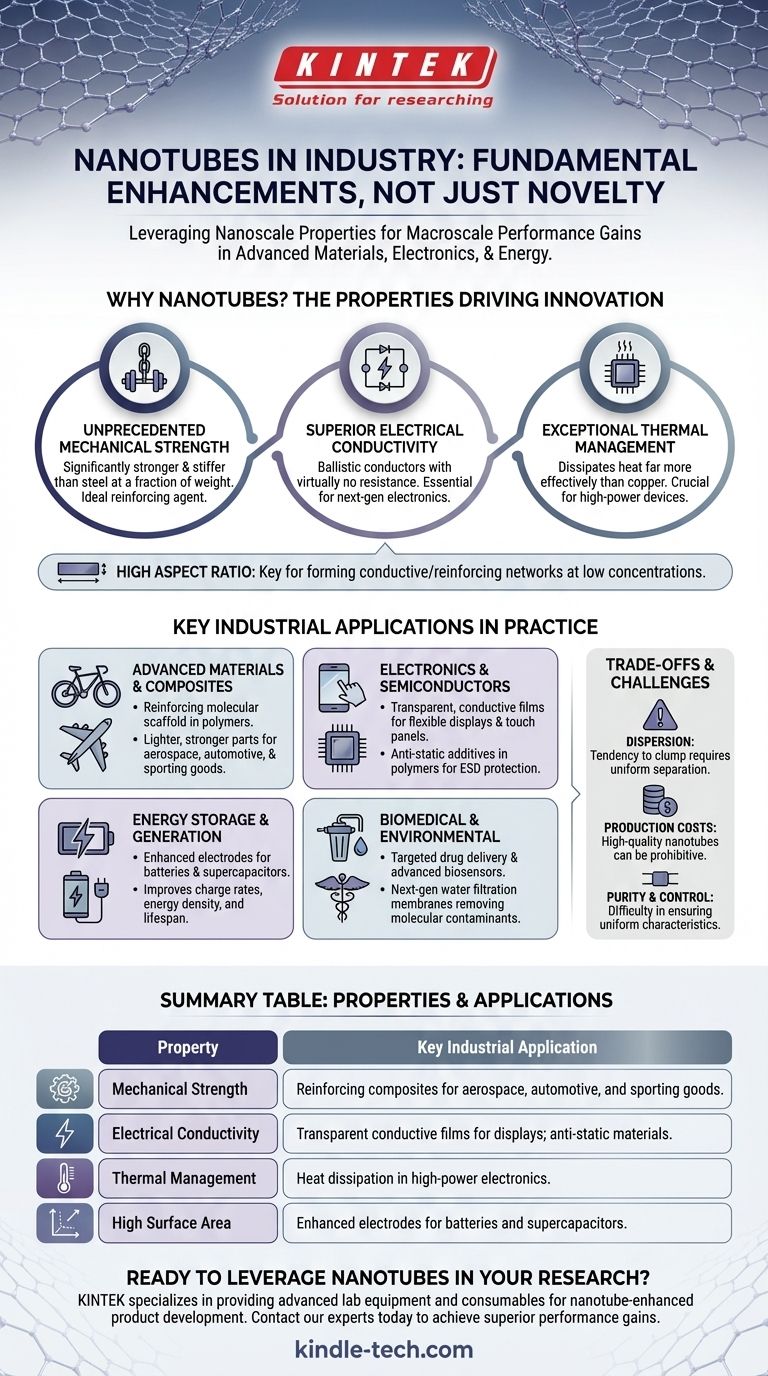

Warum Nanoröhrchen? Die Eigenschaften, die Innovationen vorantreiben

Die „besonderen Eigenschaften“ von Nanomaterialien machen Nanoröhrchen so wertvoll. Ihre Leistungskennzahlen übertreffen die herkömmlicher Massenmaterialien oft um Größenordnungen.

Beispiellose mechanische Festigkeit

Nanoröhrchen, insbesondere Kohlenstoffnanoröhrchen (CNTs), weisen eine der höchsten Zugfestigkeiten aller bekannten Materialien auf. Sie sind deutlich fester und steifer als Stahl bei einem Bruchteil des Gewichts.

Dies macht sie zu einem idealen Verstärkungsmittel in Verbundwerkstoffen, wodurch Teile entstehen, die sowohl leichter als auch langlebiger sind.

Überlegene elektrische Leitfähigkeit

Bestimmte Arten von Nanoröhrchen können Elektrizität nahezu ohne Widerstand leiten und verhalten sich wie ballistische Leiter.

Diese Eigenschaft ist entscheidend für Anwendungen in der Elektronik der nächsten Generation, von transparenten leitfähigen Filmen für Touchscreens bis hin zu ultraschnellen Verkabelungen und Transistoren.

Außergewöhnliches Wärmemanagement

Nanoröhrchen sind auch ausgezeichnete Wärmeleiter und können Wärme weitaus effektiver abführen als herkömmliche Materialien wie Kupfer.

Dies ist entscheidend für das Wärmemanagement in kompakten Hochleistungselektronikgeräten, da es verhindert, dass Komponenten überhitzen, und die Lebensdauer verbessert.

Hohes Seitenverhältnis

Ihre lange, dünne, nadelartige Form verleiht ihnen ein sehr hohes Verhältnis von Oberfläche zu Volumen, auch bekannt als hohes Seitenverhältnis.

Diese Struktur ist der Schlüssel zur Bildung leitfähiger oder verstärkender Netzwerke innerhalb eines anderen Materials (wie eines Polymers), selbst bei sehr geringen Konzentrationen.

Wichtige industrielle Anwendungen in der Praxis

Diese einzigartigen Eigenschaften führen direkt zu greifbaren industriellen Anwendungen, die bereits auf dem Markt oder in der späten Entwicklungsphase sind.

Fortschrittliche Materialien & Verbundwerkstoffe

Die ausgereifteste Anwendung ist die Zugabe von Nanoröhrchen zu Polymeren. Die Nanoröhrchen bilden ein verstärkendes molekulares Gerüst innerhalb des Kunststoffs.

Dies wird bei Hochleistungssportgeräten (Fahrradrahmen, Tennisschläger), Luft- und Raumfahrtkomponenten sowie Automobilteilen verwendet, um die Festigkeit zu erhöhen, ohne Gewicht hinzuzufügen.

Elektronik & Halbleiter

Nanoröhrchen werden zur Herstellung transparenter, leitfähiger Filme verwendet, die sprödes Indiumzinnoxid (ITO) in flexiblen Displays und Touchpanels ersetzen können.

Sie werden auch als Additive in Polymeren verwendet, um Materialien zu erzeugen, die beständig gegen elektrostatische Entladung (ESD) sind, was für den Schutz empfindlicher elektronischer Komponenten von entscheidender Bedeutung ist.

Energiespeicherung & -erzeugung

Die große Oberfläche und Leitfähigkeit von Nanoröhrchen machen sie ideal für die Verbesserung der Elektroden in Batterien und Superkondensatoren.

Sie erzeugen ein leitfähiges Netzwerk, das die Lade- und Entladeraten verbessert, die Energiedichte erhöht und die Gesamtlebensdauer des Speichergeräts verlängert.

Biomedizinische & Umweltbereiche

Obwohl viele Anwendungen noch in der Forschung sind, werden Nanoröhrchen für hochspezifische Wirkstofffreisetzungssysteme und als Kernkomponenten in fortschrittlichen Biosensoren entwickelt.

Ihre einzigartige Struktur wird auch für Wasserfiltrationsmembranen der nächsten Generation erforscht, die in der Lage sind, Verunreinigungen auf molekularer Ebene zu entfernen.

Verständnis der Kompromisse und Herausforderungen

Trotz ihres immensen Potenzials sind Nanoröhrchen keine einfache Plug-and-Play-Lösung. Ihre Einführung wurde durch erhebliche Hürden bei der Herstellung und Implementierung gebremst.

Das Problem der Dispersion

Nanoröhrchen neigen aufgrund der Van-der-Waals-Kräfte stark dazu, zusammenzuklumpen. Wenn sie nicht richtig voneinander getrennt und in einem Wirtsmaterial dispergiert werden, gehen ihre Vorteile vollständig verloren.

Die Erzielung einer gleichmäßigen Dispersion im industriellen Maßstab bleibt eine primäre technische Herausforderung.

Hohe Produktionskosten

Die Kosten für die Herstellung von hochreinen Nanoröhrchen von hoher Qualität waren historisch ein Hindernis für eine breite Anwendung. Obwohl die Kosten erheblich gesunken sind, können sie für viele Verbraucheranwendungen immer noch unerschwinglich sein.

Reinheit und Kontrolle

Es ist schwierig, Nanoröhrchen mit einheitlichen Eigenschaften (z. B. Durchmesser, Länge oder elektronischem Typ) herzustellen. Diese Variabilität kann zu inkonsistenten Leistungen in empfindlichen Anwendungen wie Halbleitern führen.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Anwendung für Nanoröhrchen hängt vollständig davon ab, welche ihrer einzigartigen Eigenschaften Sie nutzen möchten.

- Wenn Ihr Hauptaugenmerk auf leichter Festigkeit liegt: Integrieren Sie sie in Polymerverbundwerkstoffe für Luft- und Raumfahrt, Automobilindustrie oder Hochleistungssportgeräte.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leistung liegt: Erwägen Sie ihren Einsatz in transparenten leitfähigen Filmen, Transistoren der nächsten Generation oder als Additive in antistatischen Materialien.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Untersuchen Sie ihre Rolle bei der Herstellung von Batterieelektroden mit höherer Kapazität oder effizienteren Wärmeleitmaterialien.

Letztendlich geht es bei der erfolgreichen Integration von Nanoröhrchen darum, ihre bemerkenswerten nanoskaligen Vorteile in greifbare, reale Leistungssteigerungen umzusetzen.

Zusammenfassungstabelle:

| Eigenschaft | Wichtige industrielle Anwendung |

|---|---|

| Mechanische Festigkeit | Verstärkung von Verbundwerkstoffen für Luft- und Raumfahrt, Automobilindustrie und Sportgeräte. |

| Elektrische Leitfähigkeit | Transparente leitfähige Filme für Displays; antistatische Materialien. |

| Wärmemanagement | Wärmeableitung in Hochleistungselektronik. |

| Große Oberfläche | Verbesserte Elektroden für Batterien und Superkondensatoren. |

Sind Sie bereit, die Kraft der Nanoröhrchen in den Materialien oder der Energieforschung Ihres Labors zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für die Entwicklung und Prüfung von Nanoröhrchen-verbesserten Produkten der nächsten Generation erforderlich sind. Unsere Expertise unterstützt Ihre Innovationen in Verbundwerkstoffen, Elektronik und Energiespeicherung. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, überlegene Leistungssteigerungen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wovon hängt die Abscheiderate ab? Schlüsselfaktoren für die Dünnschichtprozesskontrolle

- Was sind die Eigenschaften einer Beschichtung, die durch Niedertemperatur-Arc-Vapor-Abscheidung (LTAVD) erzeugt wird? Wichtige Leistungseinblicke

- Welche Rolle spielt Wasserstoff beim Graphenwachstum? Meistern Sie die Doppelrolle für hochwertige Filme

- Welche Faktoren beeinflussen Dünnschichten? Kontrollierte Abscheidung für überragende Leistung

- Was sind die Vorteile der physikalischen Gasphasenabscheidung? Erreichen Sie überlegene Härte und langlebige Beschichtungen

- Wie dick ist CVD-Graphen? Von einatomigen Schichten bis hin zur präzisen Kontrolle mehrerer Schichten

- Welche Materialien werden für Dünnschichten benötigt? Metalle, Oxide und Halbleiter für Ihre Anwendung

- Was ist ein ITO-Target? Der Schlüssel zu transparenten, leitfähigen Beschichtungen für Displays und Solarmodule