Im Kern ist das reaktive Sputtern ein Herstellungsverfahren zur Erzeugung von Hochleistungs-Verbunddünnschichten wie Oxiden und Nitriden, die mit anderen Methoden nicht einfach herzustellen sind. Seine Anwendungen reichen von der Abscheidung antireflektierender optischer Beschichtungen auf Linsen über die Erzeugung ultraharter, verschleißfester Oberflächen auf Schneidwerkzeugen bis hin zur Herstellung kritischer Isolier- oder Barriereschichten in Mikrochips.

Der Hauptwert des reaktiven Sputterns liegt in seiner Fähigkeit, einen komplexen Verbundfilm (wie eine Keramik) zu erzeugen, indem man mit einem einfachen, reinen metallischen Target beginnt. Durch die Einführung eines reaktiven Gases während des Abscheidungsprozesses kann die chemische Zusammensetzung und die Eigenschaften des Endmaterials auf dem Substrat präzise gesteuert werden.

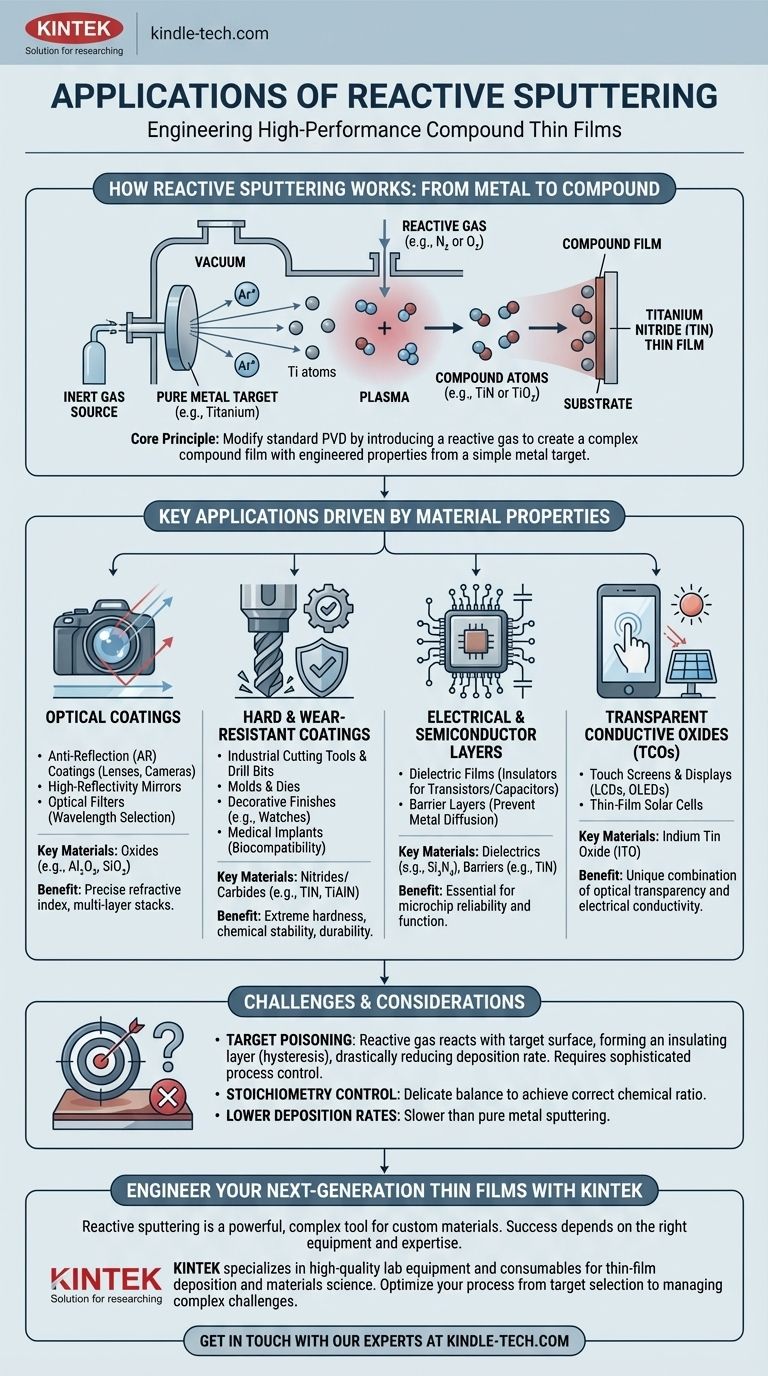

Wie reaktives Sputtern funktioniert: Vom Metall zum Verbundstoff

Um seine Anwendungen zu verstehen, muss man zunächst seinen grundlegenden Mechanismus verstehen. Es handelt sich um eine Modifikation eines standardmäßigen Physical Vapor Deposition (PVD)-Verfahrens.

Der grundlegende Sputterprozess

Beim Standardsputtern wird ein Target des gewünschten Materials in eine Vakuumkammer gebracht. Hochenergetische Ionen aus einem Inertgas, typischerweise Argon (Ar), werden in dieses Target beschleunigt und schlagen Atome wie mikroskopische Billardkugeln heraus. Diese ausgestoßenen Atome wandern dann und lagern sich auf einem Substrat ab, wodurch ein dünner Film entsteht.

Einführung des reaktiven Gases

Das reaktive Sputtern fügt einen entscheidenden zweiten Schritt hinzu. Zusammen mit dem inerten Argongas wird eine kleine, kontrollierte Menge eines reaktiven Gases – am häufigsten Sauerstoff (O₂) oder Stickstoff (N₂) – in die Kammer eingeführt.

Die chemische Reaktion

Die aus dem reinen Metalltarget ausgestoßenen Atome wandern nun durch ein Plasma, das reich an diesem reaktiven Gas ist. Es findet eine chemische Reaktion statt, die die reinen Metallatome in eine neue Verbindung umwandelt. Zum Beispiel reagieren gesputterte Titan (Ti)-Atome mit Stickstoff zu Titannitrid (TiN).

Diese Reaktion kann in der Gasphase auf dem Weg zum Substrat oder direkt auf der Substratoberfläche während des Filmwachstums stattfinden.

Abscheidung des Verbundfilms

Das Endergebnis ist, dass ein Verbundfilm auf dem Substrat abgeschieden wird, der eine völlig andere chemische Zusammensetzung und andere Eigenschaften als das ursprüngliche metallische Target aufweist.

Schlüsselanwendungen, die durch Materialeigenschaften bestimmt werden

Die Vielseitigkeit des reaktiven Sputterns ergibt sich aus der breiten Palette von Materialien, die es herstellen kann. Die Anwendungen werden durch die spezifischen Eigenschaften dieser abgeschiedenen Filme definiert.

Optische Beschichtungen

Viele Oxide, wie Aluminiumoxid (Al₂O₃) oder Siliziumdioxid (SiO₂), sind transparent und haben einen spezifischen Brechungsindex. Das reaktive Sputtern ist eine dominante Methode zur Herstellung präziser, mehrschichtiger optischer Beschichtungen.

Dazu gehören Antireflexbeschichtungen auf Brillengläsern und Kameraoptiken, hochreflektierende Spiegel und optische Filter, die nur bestimmte Lichtwellenlängen durchlassen.

Harte und verschleißfeste Beschichtungen

Nitride und Carbide, wie Titannitrid (TiN) und Titanaluminiumnitrid (TiAlN), sind außergewöhnlich hart und chemisch stabil.

Diese Beschichtungen werden auf industrielle Schneidwerkzeuge, Bohrer und Formen aufgetragen, um deren Lebensdauer und Leistung drastisch zu erhöhen. Sie werden auch für dekorative Oberflächen (z. B. ein goldfarbenes TiN auf Uhren) und auf medizinischen Implantaten verwendet, um die Biokompatibilität und Verschleißfestigkeit zu verbessern.

Elektrische und Halbleiterschichten

Das reaktive Sputtern ist in der Mikroelektronik von entscheidender Bedeutung. Es wird zur Abscheidung von dielektrischen Filmen (Isolatoren) wie Siliziumnitrid (Si₃N₄) und Aluminiumoxid verwendet, die für den Bau von Transistoren und Kondensatoren unerlässlich sind.

Es wird auch zur Erzeugung von Barriereschichten, wie TiN, verwendet, die verhindern, dass verschiedene Metalle innerhalb der komplexen Verdrahtung des Chips ineinander diffundieren und einen Kurzschluss verursachen.

Transparente leitfähige Oxide (TCOs)

Eine spezielle Materialklasse, wie Indiumzinnoxid (ITO), besitzt die einzigartige Kombination, sowohl optisch transparent als auch elektrisch leitfähig zu sein.

Das reaktive Sputtern ist eine primäre Methode zur Abscheidung von TCOs, die die Grundlage moderner Touchscreens, LCDs, OLED-Displays und Dünnschicht-Solarzellen bilden.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist das reaktive Sputtern ein komplexer Prozess mit inhärenten Schwierigkeiten, die bewältigt werden müssen.

Der "Targetvergiftung"-Effekt

Die größte Herausforderung ist ein Phänomen, das als Hysterese oder Targetvergiftung bekannt ist. Das reaktive Gas reagiert nicht nur mit den gesputterten Atomen; es reagiert auch mit der Oberfläche des Targets selbst und bildet eine isolierende Verbindungsschicht.

Diese "vergiftete" Schicht sputtert viel langsamer als das reine Metall, was zu einem plötzlichen und dramatischen Abfall der Abscheidungsrate führt. Die Bewältigung dieser Instabilität erfordert ausgeklügelte Prozesskontrollsysteme.

Steuerung der Stöchiometrie

Obwohl der Prozess eine präzise Kontrolle über das chemische Verhältnis (Stöchiometrie) des Films ermöglicht, ist dies ein heikles Gleichgewicht. Eine geringfügige Abweichung im Gasfluss oder Druck kann zu einem Film mit der falschen Zusammensetzung (z. B. Ti₂O₃ anstelle von TiO₂) führen, wodurch sich seine Eigenschaften ändern.

Niedrigere Abscheidungsraten

Im Allgemeinen ist das reaktive Sputtern langsamer als das Sputtern eines reinen metallischen Films. Dies liegt teilweise am Targetvergiftungseffekt und der Energie, die durch die chemische Reaktion selbst verbraucht wird. Bei sehr dicken Filmen kann dies zu langen Bearbeitungszeiten führen.

Die richtige Wahl für Ihr Ziel treffen

Reaktives Sputtern wird gewählt, wenn der gewünschte Film eine Verbindung ist, die entweder unmöglich oder unpraktisch ist, um sie selbst in ein Sputtertarget umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Reaktives Sputtern ist ideal für die Erstellung der präzisen, mehrschichtigen dielektrischen Stapel, die für Filter und Antireflexbeschichtungen benötigt werden.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Verwenden Sie dieses Verfahren, um harte, inerte Nitrid- oder Carbidschichten für Werkzeuge, Implantate und verschleißfeste Oberflächen abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: Dies ist die bevorzugte Methode zur Abscheidung hochwertiger isolierender, Barriereschichten oder transparenter leitfähiger Filme, die für Halbleiter und Displays unerlässlich sind.

Letztendlich ermöglicht das reaktive Sputtern Ingenieuren und Wissenschaftlern, kundenspezifische Materialien Atom für Atom zu erzeugen und Hochleistungsfilme von Grund auf neu aufzubauen.

Zusammenfassungstabelle:

| Anwendungsbereich | Hergestellte Schlüsselmaterialien | Hauptvorteile |

|---|---|---|

| Optische Beschichtungen | Oxide (z. B. Al₂O₃, SiO₂) | Antireflexion, präziser Brechungsindex, Mehrschichtfilter |

| Harte & verschleißfeste Beschichtungen | Nitride/Carbide (z. B. TiN, TiAlN) | Extreme Härte, Haltbarkeit, dekorative Oberflächen |

| Elektrische & Halbleiterschichten | Dielektrika (z. B. Si₃N₄), Barriereschichten (z. B. TiN) | Isolation, Diffusionsbarrieren, Mikrochip-Zuverlässigkeit |

| Transparente leitfähige Oxide (TCOs) | Indiumzinnoxid (ITO) | Optische Transparenz + elektrische Leitfähigkeit für Displays & Solarzellen |

Bereit, Ihre Dünnschichten der nächsten Generation zu entwickeln?

Reaktives Sputtern ist ein leistungsstarkes Werkzeug zur Herstellung kundenspezifischer Verbundfilme mit präzisen Eigenschaften. Egal, ob Sie fortschrittliche optische Systeme, langlebige Industriewerkzeuge oder modernste Halbleiterbauelemente entwickeln, die richtige Laborausrüstung ist entscheidend für den Erfolg.

KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien und erfüllt die präzisen Anforderungen von Laboren, die sich auf Dünnschichtabscheidung und Materialwissenschaft konzentrieren. Unser Fachwissen kann Ihnen helfen, Ihren reaktiven Sputterprozess zu optimieren, von der Auswahl der richtigen Targets bis zur Bewältigung komplexer Herausforderungen wie der Targetvergiftung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Produktionskapazitäten verbessern können. Lassen Sie uns gemeinsam die Zukunft der Materialien gestalten.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen