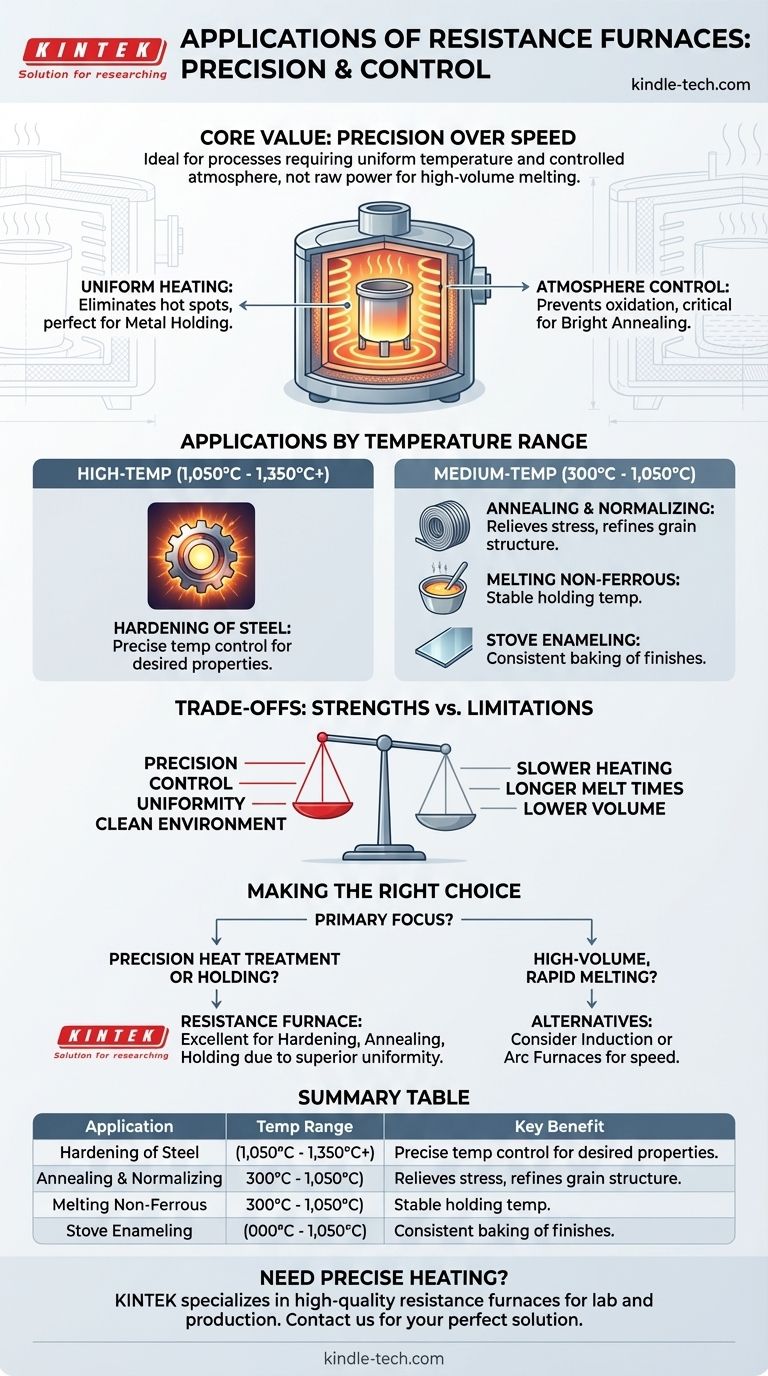

Im Kern werden Widerstandsöfen für thermische Prozesse eingesetzt, die hohe Präzision und eine gleichmäßige Temperatur erfordern. Ihre Hauptanwendungen umfassen die Wärmebehandlung von Metallen – wie Härten, Glühen und Normalisieren – sowie das Warmhalten von geschmolzenen Nichteisenmetallen bei einer bestimmten Temperatur und für spezielle Prozesse wie das Einbrennen von Emaillierungen.

Der Wert eines Widerstandsofens liegt nicht in seiner Geschwindigkeit, sondern in seiner Präzision. Er zeichnet sich in Anwendungen aus, bei denen eine gleichmäßige, kontrollierbare Erwärmung in einer kontrollierten Atmosphäre wichtiger ist als die reine Leistung, die für das Schmelzen großer Mengen benötigt wird.

Das Prinzip: Kontrolle über die Leistung

Die Anwendungen eines Widerstandsofens sind ein direktes Ergebnis der Art und Weise, wie er Wärme erzeugt. Im Gegensatz zu brennstoffbeheizten oder Induktionsöfen nutzt er den elektrischen Widerstand, um eine saubere, stabile und leicht regulierbare thermische Umgebung zu schaffen.

Der Vorteil der gleichmäßigen Erwärmung

Widerstandselemente können um die Ofenkammer herum verteilt werden, was eine gleichmäßige, allseitige Erwärmung ermöglicht. Dies eliminiert Hotspots und stellt sicher, dass das gesamte Werkstück oder der Tiegel eine konstante Temperatur erreicht und beibehält.

Diese Eigenschaft macht sie ideal für Metallhalteanwendungen, bei denen eine Charge geschmolzenen Metalls ohne Schwankungen auf einer präzisen Temperatur gehalten werden muss.

Die Bedeutung der Atmosphärenkontrolle

Moderne Widerstandsöfen sind oft gut abgedichtet, was ein Vakuum oder die Einführung eines spezifischen gasförmigen Mediums ermöglicht.

Diese kontrollierte Atmosphäre verhindert, dass Sauerstoff mit der Metalloberfläche reagiert. Dies ist entscheidend für Anwendungen wie das Blankglühen, bei dem das Ziel ist, das Metall zu erweichen, ohne Oxidation oder Verfärbung zu verursachen, wodurch seine Oberflächengüte erhalten bleibt.

Kernanwendungen nach Temperaturbereich

Der spezifische Einsatz eines Widerstandsofens wird oft durch seinen Betriebstemperaturbereich bestimmt.

Hochtemperaturprozesse (1.050°C bis 1.350°C+)

In diesem Bereich werden Widerstandsöfen hauptsächlich zum Härten von Stahl eingesetzt. Der Prozess erfordert, das Metall auf eine präzise Temperatur zu bringen, bevor es abgeschreckt wird, und die Kontrolle des Ofens ist entscheidend, um die gewünschten Materialeigenschaften zu erzielen.

Einige Spezialmodelle können 1500°C überschreiten und eine größere Bandbreite an Materialien und Prozessen aufnehmen.

Mitteltemperaturprozesse (300°C bis 1.050°C)

Dies ist der vielseitigste Bereich, der mehrere wichtige industrielle Anwendungen abdeckt.

Dazu gehören das Glühen und Normalisieren von Stahl und Nichteisenmetallen, um innere Spannungen abzubauen und die Kornstruktur zu verfeinern. Es umfasst auch das Schmelzen von Nichteisenmetallen und Prozesse wie das Einbrennen von Emaillierungen, bei denen eine Beschichtung bei konstanter Temperatur auf eine Oberfläche eingebrannt wird.

Die Kompromisse verstehen

Keine Technologie ist eine Universallösung. Die primären Stärken eines Widerstandsofens – Präzision und Kontrolle – gehen mit klaren Einschränkungen einher.

Geschwindigkeit und Maßstab

Widerstandsöfen benötigen länger, um die Temperatur zu erreichen und Metalle zu schmelzen, verglichen mit Technologien wie Induktions- oder Lichtbogenöfen. Der Heizprozess ist grundsätzlich langsamer.

Dies macht sie weniger geeignet für Operationen, bei denen Geschwindigkeit der dominierende wirtschaftliche Faktor ist.

Einschränkungen beim Schmelzen großer Mengen

Aufgrund ihrer langsameren Aufheizrate sind Widerstandsöfen im Allgemeinen nicht die bevorzugte Wahl zum Schmelzen sehr großer Metallmengen aus festem Zustand, insbesondere bei Metallen mit hohem Schmelzpunkt.

Sie werden typischerweise für kleine bis mittlere Betriebe eingesetzt. Ihre Stärke liegt im Warmhalten, in der Wärmebehandlung und im Schmelzen kleinerer Mengen, nicht in der primären, großtechnischen Produktion.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie erfordert die Abstimmung des Werkzeugs auf das spezifische Ziel Ihres Betriebs.

- Wenn Ihr Hauptaugenmerk auf präziser Wärmebehandlung liegt: Ein Widerstandsofen ist eine ausgezeichnete Wahl zum Härten, Glühen oder Normalisieren aufgrund seiner überlegenen Temperaturgleichmäßigkeit und -kontrolle.

- Wenn Ihr Hauptaugenmerk auf dem Warmhalten von geschmolzenem Metall liegt: Die gleichmäßige, allseitige Erwärmung eines Widerstandsofens ist ideal, um eine präzise und stabile Temperatur in einer Warmhalteanwendung aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen großer Mengen liegt: Sie sollten schnellere Alternativen wie Induktions- oder Lichtbogenöfen in Betracht ziehen, die für Geschwindigkeit und Durchsatz ausgelegt sind.

Indem Sie seine Kernstärken verstehen, können Sie einen Widerstandsofen für Prozesse nutzen, bei denen Präzision und Qualität von größter Bedeutung sind.

Zusammenfassungstabelle:

| Anwendung | Temperaturbereich | Hauptvorteil |

|---|---|---|

| Härten von Stahl | 1.050°C bis 1.350°C+ | Präzise Temperaturkontrolle für Materialeigenschaften |

| Glühen & Normalisieren | 300°C bis 1.050°C | Gleichmäßige Erwärmung zum Abbau von Spannungen & zur Verfeinerung der Kornstruktur |

| Warmhalten von geschmolzenen Nichteisenmetallen | Variiert je nach Metall | Stabile Temperaturhaltung ohne Hotspots |

| Blankglühen | Mittel bis Hoch | Kontrollierte Atmosphäre verhindert Oxidation & Verfärbung |

| Emaillieren | 300°C bis 1.050°C | Konstantes Einbrennen von Beschichtungen auf Oberflächen |

Benötigen Sie präzise, gleichmäßige Erwärmung für Ihr Labor oder Ihren Produktionsprozess? KINTEK ist spezialisiert auf hochwertige Widerstandsöfen, die für Anwendungen wie Metallhärten, Glühen und Wärmebehandlung unter kontrollierter Atmosphäre entwickelt wurden. Unsere Ausrüstung gewährleistet Temperaturstabilität und Zuverlässigkeit für Ihre spezifischen Anforderungen. Kontaktieren Sie uns noch heute, um die perfekte Lösung für Ihr Labor oder Ihre industrielle Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen