Im Grunde genommen ist die Widerstandsheizung eine äußerst vielseitige Technologie, die von alltäglichen Haushaltsgeräten bis hin zu anspruchsvollen industriellen Prozessen eingesetzt wird. Ihre Anwendungen reichen von einfachen Geräten wie Toastern und Haartrocknern, die Nichromdraht-Elemente verwenden, bis hin zu Industrieöfen und spezialisierten Prozessen wie dem Widerstandsschweißen und Löten zum Verbinden von Metallen.

Die wahre Stärke der Widerstandsheizung liegt in ihrer eleganten Einfachheit: der direkten Umwandlung von elektrischer Energie in thermische Energie. Ihre vielfältigen Anwendungsmöglichkeiten ergeben sich aus den beiden Hauptmethoden, nach denen dieses Prinzip angewendet wird – entweder durch direktes Erhitzen des Werkstücks oder durch die Verwendung eines separaten Elements zur indirekten Wärmeübertragung.

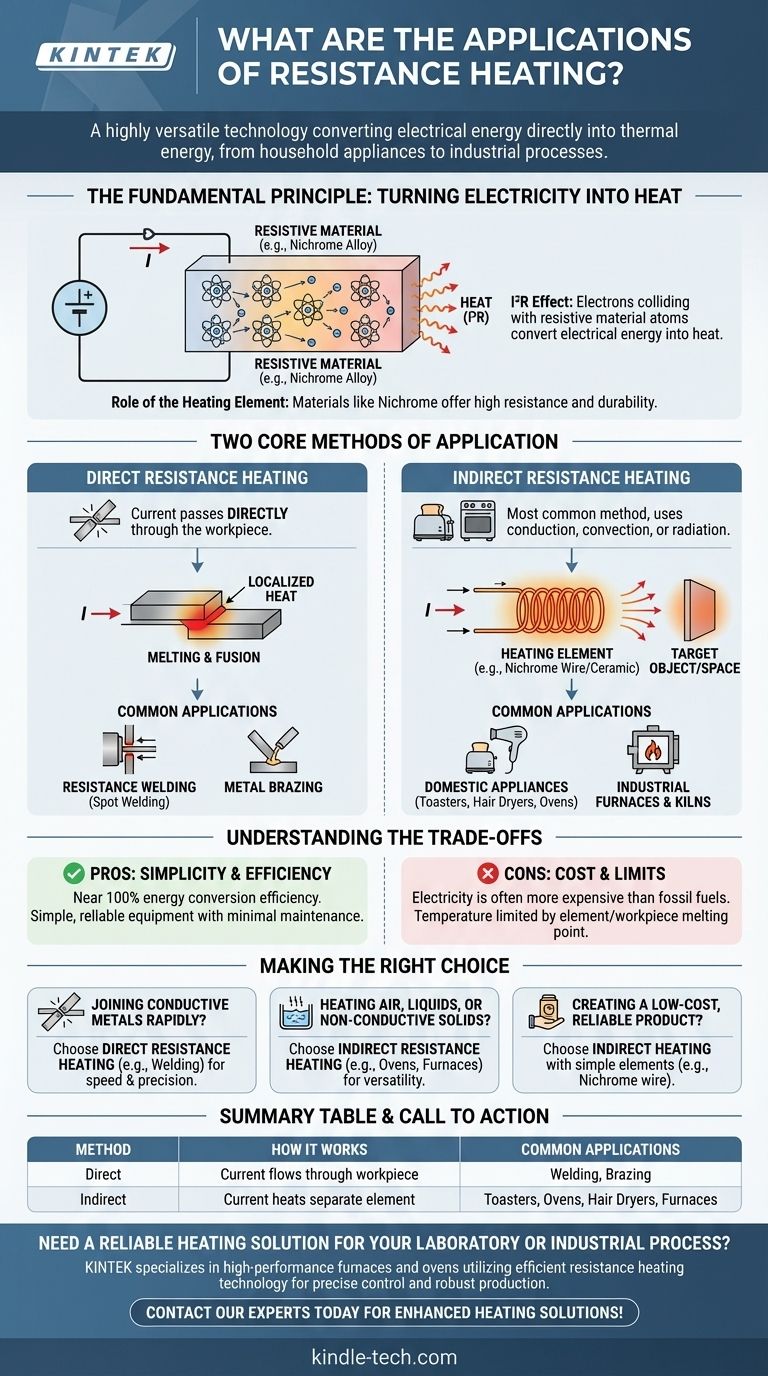

Das Grundprinzip: Elektrizität in Wärme umwandeln

Die Widerstandsheizung wird durch eines der grundlegendsten Gesetze der Elektrizität bestimmt. Das Verständnis dieses Prinzips ist der Schlüssel, um zu erkennen, warum sie so weit verbreitet ist.

Der I²R-Effekt

Die Grundlage der Widerstandsheizung ist der Joulesche Effekt, der oft als I²R-Verlust ausgedrückt wird. Wenn ein elektrischer Strom (I) durch ein Material mit elektrischem Widerstand (R) fließt, wird ein Teil der elektrischen Energie in Wärme umgewandelt.

Diese Umwandlung geschieht, wenn Elektronen, die im Strom fließen, mit den Atomen des Widerstandsmaterials kollidieren. Diese Kollisionen übertragen kinetische Energie und führen dazu, dass die Atome intensiver schwingen, was wir als Temperaturanstieg wahrnehmen.

Die Rolle des Heizelements

Damit dieser Effekt nutzbar ist, wird ein Material benötigt, das dem Stromfluss effizient widerstehen kann, ohne sich zu zersetzen. Deshalb sind Legierungen wie Nichrom (Nickel-Chrom) so verbreitet.

Diese Materialien haben einen hohen elektrischen Widerstand und erzeugen selbst bei moderatem Strom eine erhebliche Wärme. Sie weisen außerdem einen hohen Schmelzpunkt auf und bilden eine schützende Oxidschicht, die verhindert, dass sie bei hohen Betriebstemperaturen versagen.

Zwei Kernanwendungsmethoden

Alle Anwendungen der Widerstandsheizung fallen in eine von zwei Kategorien: direkt oder indirekt. Die Wahl zwischen ihnen hängt vollständig davon ab, was beheizt wird.

Direkte Widerstandsheizung

Bei dieser Methode wird der elektrische Strom direkt durch das zu erhitzende Material geleitet. Das Objekt selbst dient als elektrischer Widerstand.

Dies ist eine unglaublich effiziente Heizmethode, da die Wärme im Objekt selbst erzeugt wird, wodurch Energieverluste minimiert werden. Es funktioniert jedoch nur bei Materialien, die elektrisch leitfähig sind.

Anwendungen der direkten Heizung

Das bekannteste Beispiel für direkte Widerstandsheizung ist das Widerstandsschweißen. Um zwei Metallstücke zu verbinden, wird ein hoher Strom durch sie an der Kontaktstelle geleitet. Der Widerstand an dieser Verbindungsstelle erzeugt intensive, lokalisierte Wärme, die die Metalle schmilzt und miteinander verschweißt.

Indirekte Widerstandsheizung

Dies ist die häufigste Methode. Der Strom fließt durch ein spezielles Heizelement, wie einen Nichromdraht oder eine Keramikheizung. Dieses Element wird sehr heiß und überträgt seine thermische Energie dann auf das Zielobjekt oder den Zielraum.

Die Wärmeübertragung erfolgt bei dieser Methode durch Leitung, Konvektion oder Strahlung. Ein Ofen beispielsweise verwendet ein Heizelement, um die Luft im Inneren zu erhitzen (Konvektion), die dann das Essen gart.

Anwendungen der indirekten Heizung

Fast alle häuslichen Heizgeräte verwenden diese Methode. Toaster nutzen Strahlungswärme von glühenden Drähten, um Brot zu bräunen. Haartrockner verwenden einen Ventilator, um Luft über eine heiße Spule zu blasen. Elektrische Öfen und Brennöfen verwenden robuste Heizelemente, um eine isolierte Kammer für industrielle Prozesse zu erwärmen.

Die Abwägungen verstehen

Obwohl die Widerstandsheizung leistungsstark und einfach ist, ist sie nicht die ideale Lösung für jedes Szenario. Ihre Wirksamkeit ist ein Gleichgewicht zwischen Vorteilen und Einschränkungen.

Vorteil: Einfachheit und Effizienz

Der Hauptvorteil der Widerstandsheizung ist ihre nahezu 100%ige Effizienz bei der Umwandlung von elektrischer Energie in thermische Energie am Einsatzort. Die Ausrüstung ist oft einfach, zuverlässig und erfordert im Vergleich zu Verbrennungssystemen nur minimale Wartung.

Nachteil: Stromkosten

Der größte Nachteil ist, dass Elektrizität oft eine teurere Energiequelle ist als fossile Brennstoffe wie Erdgas. Bei der großtechnischen industriellen Beheizung können die Betriebskosten ein wesentlicher Faktor sein.

Nachteil: Temperatur- und Materialgrenzen

Die maximal erreichbare Temperatur wird durch den Schmelzpunkt und die Haltbarkeit des Heizelements (bei indirekter Heizung) oder des Werkstücks selbst (bei direkter Heizung) begrenzt. Dies macht sie ungeeignet für Anwendungen, die extrem hohe Temperaturen erfordern, welche andere Methoden erreichen können.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizverfahrens hängt vollständig von dem Material ab, das Sie erhitzen müssen, und von Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk darauf liegt, leitfähige Metalle schnell zu verbinden: Die direkte Widerstandsheizung, wie sie beim Punktschweißen verwendet wird, bietet unübertroffene Geschwindigkeit und lokale Präzision.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen von Luft, Flüssigkeiten oder nicht leitfähigen Feststoffen liegt: Die indirekte Widerstandsheizung, wie sie in Öfen, Warmwasserbereitern und Brennöfen zu finden ist, ist der notwendige und vielseitigste Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines kostengünstigen, zuverlässigen Verbraucherprodukts liegt: Die Einfachheit eines indirekten Nichromdraht-Heizelements ist oft die praktischste Lösung.

Letztendlich ist der weitreichende Erfolg der Widerstandsheizung ein Beweis dafür, wie ein fundamentales physikalisches Prinzip auf brillant einfache und dennoch effektive Weise angewendet werden kann.

Zusammenfassungstabelle:

| Methode | Funktionsweise | Häufige Anwendungen |

|---|---|---|

| Direkte Widerstandsheizung | Der Strom fließt direkt durch das zu erhitzende Material. | Widerstandsschweißen, Metalllöten. |

| Indirekte Widerstandsheizung | Der Strom erhitzt ein separates Element (z. B. Nichromdraht), das dann Wärme überträgt. | Toaster, Öfen, Haartrockner, Industrieöfen. |

Benötigen Sie eine zuverlässige Heizlösung für Ihr Labor oder Ihren industriellen Prozess?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Öfen und Brennöfen, die effiziente Widerstandsheizungstechnologie nutzen. Ob Sie eine präzise Temperaturregelung für Materialtests oder ein robustes System für Ihre Produktionslinie benötigen, unsere Expertise stellt sicher, dass Sie die richtige Lösung für Ihre Anforderungen erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Heizungsanwendungen mit zuverlässigen, effizienten Geräten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- 1800℃ Muffelofen für Labor

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vertikaler Labortiegelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie effizient ist ein Quarzheizelement? Erzielen Sie bis zu 96 % Strahlungseffizienz für gezieltes Heizen

- Was sind die Ursachen für das Versagen von Heizelementen? Ausfallzeiten durch ordnungsgemäßen Betrieb verhindern

- Wofür wird Molybdändisilizid verwendet? Stromversorgung von Hochtemperaturofen bis 1800°C

- Wird Graphit als feuerfestes Material verwendet? Entdecken Sie seine unübertroffene Hochtemperaturleistung

- Warum fällt mein Heizelement immer wieder aus? Beenden Sie den Kreislauf des Versagens mit diesen Expertenlösungen.

- Woher weiß ich, ob mein Heizelement funktioniert? Testen Sie es in 3 einfachen Schritten mit einem Multimeter

- Wie funktionieren PTC-Heizlüfter? Entdecken Sie effiziente Raumheizlösungen für Labore und Büros

- Was ist der Unterschied zwischen Steinwolle und Keramikfaser? Wählen Sie die richtige Isolierung für Ihre Hitzebedürfnisse