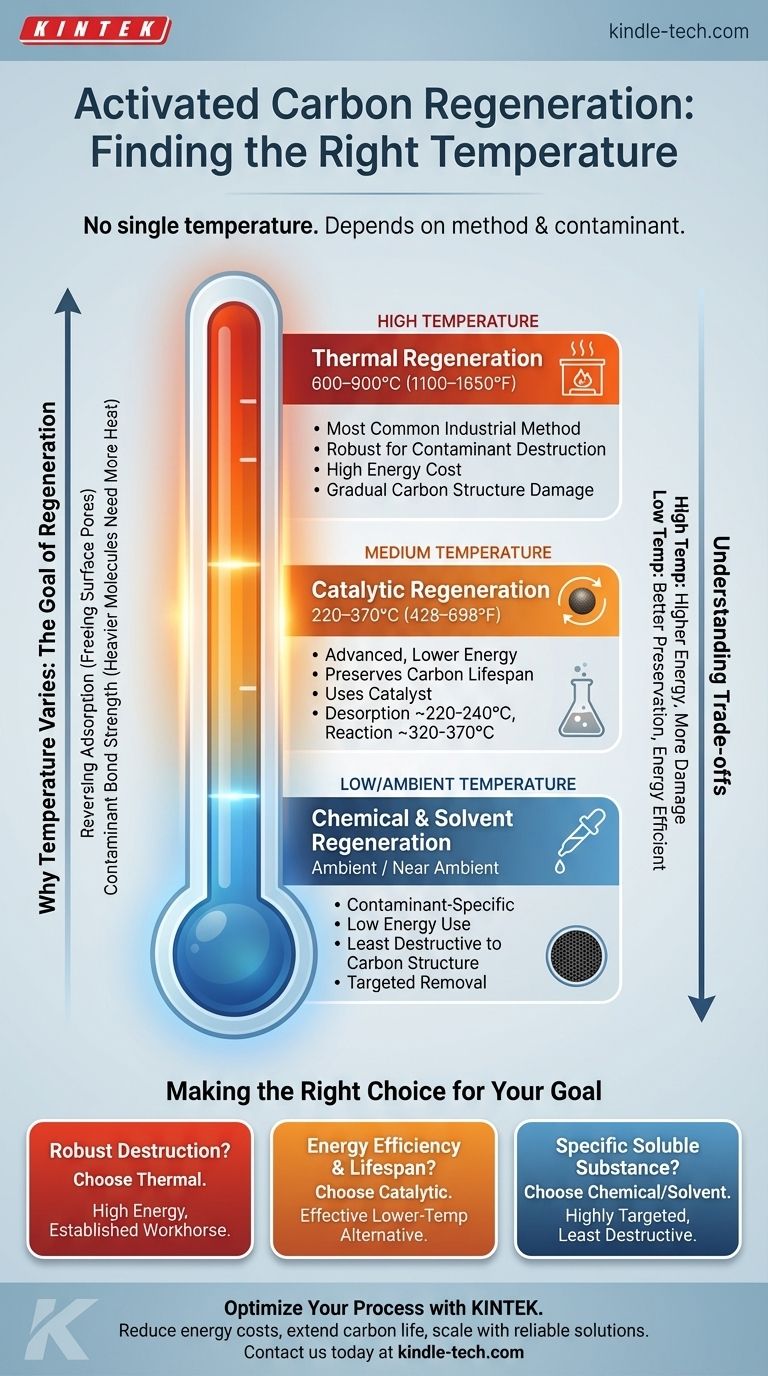

Für die Aktivkohle-Regeneration hängt die erforderliche Temperatur vollständig von der verwendeten Methode ab. Während fortschrittliche Methoden wie die katalytische Regeneration in einem niedrigeren Bereich von 220–370°C (428–698°F) arbeiten, erfordert die gängigste industrielle Methode, die thermische Regeneration, viel höhere Temperaturen, die oft 800°C (1472°F) überschreiten.

Die entscheidende Erkenntnis ist, dass es keine einzige Regenerationstemperatur gibt. Die richtige Temperatur wird durch die gewählte Regenerationstechnologie, die spezifischen zu entfernenden Verunreinigungen und das Gleichgewicht zwischen Betriebskosten und der Erhaltung der langfristigen Wirksamkeit der Kohle bestimmt.

Warum die Temperatur variiert: Das Ziel der Regeneration

Umkehrung der Adsorption

Aktivkohle funktioniert durch Adsorption, bei der Schadstoffmoleküle an ihrer riesigen inneren Oberfläche haften bleiben. Die Regeneration ist der Prozess der Energienutzung – typischerweise Wärme –, um diese Bindungen zu brechen und die Schadstoffe auszutreiben, wodurch die Oberflächenporen für die Wiederverwendung freigegeben werden.

Die Rolle des Schadstoffs

Verschiedene Substanzen werden mit unterschiedlichen Bindungsstärken an der Kohle festgehalten. Leichte, flüchtige organische Verbindungen (VOCs) können oft mit weniger Energie freigesetzt werden, während schwerere, komplexere Moleküle deutlich mehr Hitze benötigen, um abgebaut und entfernt zu werden.

Wichtige Regenerationsmethoden und ihre Temperaturen

Thermische Regeneration

Dies ist die gängigste und robusteste Methode, die in großtechnischen industriellen Anwendungen eingesetzt wird. Sie beinhaltet das Erhitzen der Kohle in einer sauerstoffarmen Umgebung, oft unter Verwendung von Dampf.

Der Prozess findet typischerweise in einem mehrstufigen Ofen bei sehr hohen Temperaturen statt, normalerweise zwischen 600–900°C (1100–1650°F). Diese intensive Hitze ist notwendig, um die adsorbierten organischen Schadstoffe zu pyrolisieren (thermisch zu zersetzen).

Katalytische Regeneration

Dies ist eine fortschrittlichere Technik, die darauf abzielt, die hohen Energiekosten der thermischen Regeneration zu senken. Sie verwendet einen Katalysator, um die zur Zersetzung der Schadstoffe erforderliche Temperatur zu senken.

Wie in technischen Studien festgestellt, arbeitet dieser Prozess in einem viel niedrigeren Bereich. Die Desorption des Schadstoffs erfolgt bei etwa 220–240°C (428–464°F), und die anschließende katalytische Reaktion zur Zerstörung erfolgt zwischen 320–370°C (608–698°F).

Chemische und Lösungsmittelregeneration

Für bestimmte Anwendungen kann die Regeneration durch Waschen der Kohle mit einem Lösungsmittel oder einer Chemikalie erfolgen, die den adsorbierten Schadstoff auflöst. Diese Methoden arbeiten oft bei oder nahe Umgebungstemperaturen, sind aber stark von dem Zielschadstoff abhängig.

Die Abwägungen verstehen

Die Auswirkungen hoher Temperaturen

Obwohl effektiv, schädigt die hohe Hitze der thermischen Regeneration allmählich die innere Porenstruktur der Kohle. Mit jedem Zyklus wird ein kleiner Teil der Kohle abgebrannt, was ihre Gesamtkapazität und mechanische Festigkeit im Laufe der Zeit reduziert.

Der Vorteil niedrigerer Temperaturen

Methoden wie die katalytische Regeneration sind schonender für die Aktivkohle. Durch den Betrieb bei niedrigeren Temperaturen wird die Porenstruktur besser erhalten, was zu weniger Materialverlust und einer potenziell längeren Lebensdauer der Kohle führt.

Energie- und Betriebskosten

Der Unterschied im Energieverbrauch ist erheblich. Die hohen Temperaturen der thermischen Regeneration führen direkt zu höheren Brennstoffkosten, was ein wichtiger Faktor für die Betriebskosten ist. Niedrigtemperaturverfahren sind inhärent energieeffizienter.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Regenerationsstrategie hängt vollständig von Ihren betrieblichen Prioritäten und der Art Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, robusten Zerstörung von Schadstoffen liegt: Die Standard-Thermische Regeneration ist das etablierte Arbeitspferd der Industrie, trotz ihres hohen Energieverbrauchs.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Maximierung der Lebensdauer der Kohle liegt: Die katalytische Regeneration bietet eine effektive Niedertemperaturalternative für kompatible Schadstoffe.

- Wenn Ihr Hauptaugenmerk auf der Entfernung einer bestimmten, löslichen Substanz liegt: Die chemische oder Lösungsmittelregeneration kann die gezielteste und am wenigsten zerstörerische Methode sein.

Letztendlich bedeutet die Auswahl der richtigen Temperatur, zuerst die richtige Regenerationstechnologie für Ihren spezifischen Prozess auszuwählen.

Zusammenfassungstabelle:

| Regenerationsmethode | Typischer Temperaturbereich (°C) | Typischer Temperaturbereich (°F) | Hauptmerkmal |

|---|---|---|---|

| Thermische Regeneration | 600–900°C | 1100–1650°F | Hohe Energie, robust für den industriellen Maßstab |

| Katalytische Regeneration | 220–370°C | 428–698°F | Geringerer Energieverbrauch, schont die Lebensdauer der Kohle |

| Chemische/Lösungsmittelregeneration | Umgebungstemperatur/Nahe Umgebungstemperatur | Umgebungstemperatur/Nahe Umgebungstemperatur | Schadstoffspezifisch, niedrige Temperatur |

Optimieren Sie Ihren Aktivkohle-Regenerationsprozess mit KINTEK

Die Wahl der richtigen Regenerationstemperatur und -methode ist entscheidend für die Balance zwischen Betriebskosten, Energieeffizienz und der langfristigen Wirksamkeit Ihrer Aktivkohle. Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Regenerationsanforderungen zugeschnitten sind – ob Sie Hochtemperatur-Thermische Lösungen oder energieeffiziente katalytische Systeme benötigen.

Unsere Expertise hilft Ihnen dabei:

- Energiekosten zu senken durch effiziente Regenerationstechnologien

- Die Lebensdauer der Kohle zu verlängern durch Auswahl des richtigen Temperaturprofils

- Ihren Prozess zu skalieren mit zuverlässigen Geräten in Industriequalität

Lassen Sie uns gemeinsam Ihre Regenerationsstrategie verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEK-Lösungen die Effizienz und Leistung in Ihrem Labor steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Temperatur hat ein Kohlenstoff-Regenerierungsofen? Beherrschen Sie den Bereich von 650°C-800°C für optimale Ergebnisse

- Wie hoch ist die Temperatur eines Kohle-Regenerierungsofens? Beherrschen Sie den 750-800°C-Reaktivierungsprozess

- Was sind die Prinzipien eines Drehrohrofens? Beherrschen Sie die Mechanik der Hochtemperaturverarbeitung

- Kann Aktivkohle regeneriert werden? Ein Blick auf den industriellen Reaktivierungsprozess