Im Wesentlichen wird der Sinterprozess verwendet, um pulverförmiges Material durch Hitze und Druck in eine feste, zusammenhängende Masse umzuwandeln, ohne es zu schmelzen. Zu den Schlüsselanwendungen gehören die Herstellung von Teilen aus hochschmelzenden Metallen, die Erstellung komplexer Komponenten mittels 3D-Druck und die präzise Steuerung der endgültigen Materialeigenschaften wie Dichte, Festigkeit und Leitfähigkeit.

Sintern ist nicht nur eine Alternative zum Schmelzen; es ist eine strategische Fertigungsentscheidung. Sein Hauptwert liegt in der Herstellung von Hochleistungsteilen mit Materialkombinationen und komplexen Geometrien, die durch traditionelles Gießen oder Zerspanen oft nicht oder nur unwirtschaftlich zu erreichen sind.

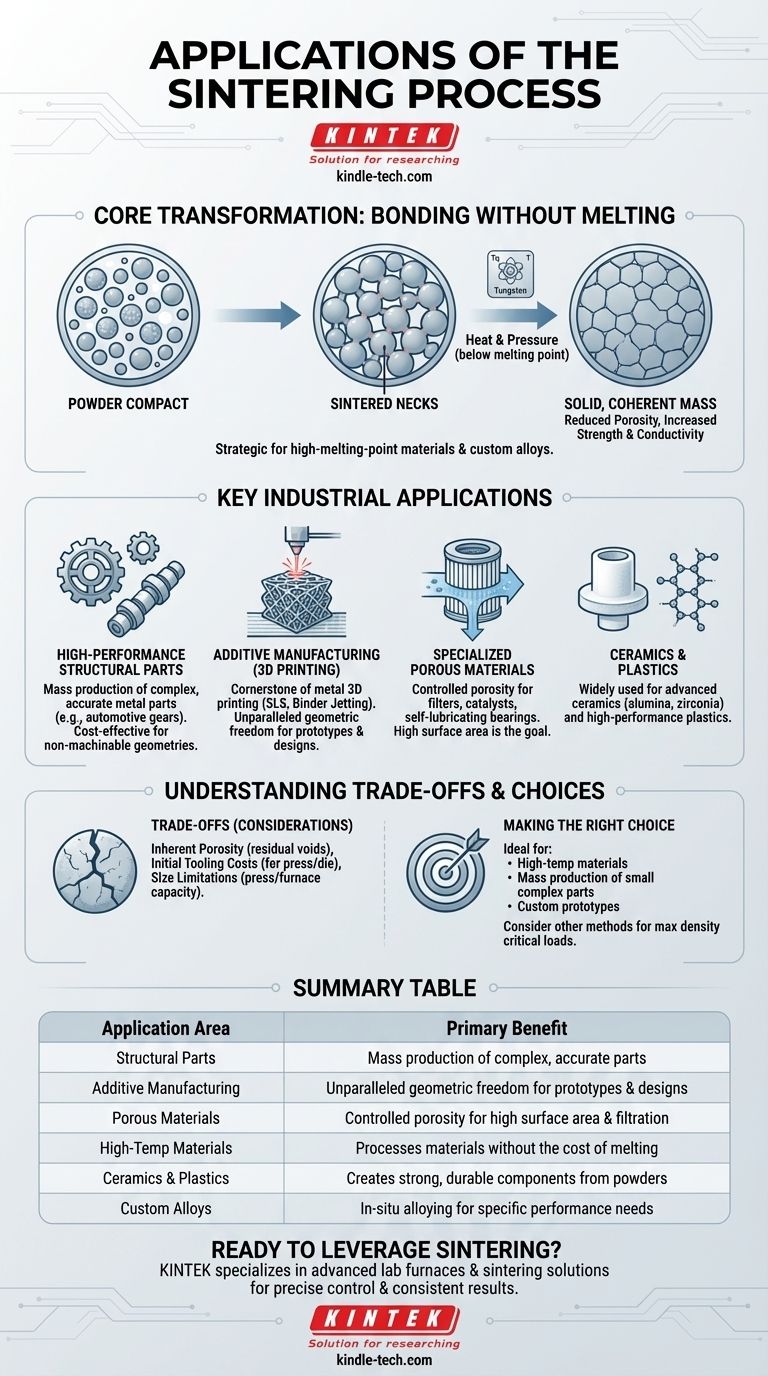

Wie Sintern Materialien grundlegend verändert

Um seine Anwendungen zu verstehen, muss man zunächst verstehen, wie Sintern ein Material auf Partikelebene verändert. Der Prozess wird gezielt wegen der Veränderungen ausgewählt, die er bewirkt.

Verbindung ohne Schmelzen

Beim Sintern wird ein verdichtetes Pulver auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt. Bei dieser Temperatur diffundieren Atome über die Grenzen der Partikel hinweg, verschmelzen sie miteinander und bilden starke „Sinterhälse“, die dem fertigen Teil seine strukturelle Integrität verleihen.

Dies ist besonders wichtig für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder Molybdän, bei denen das Schmelzen unpraktisch oder unerschwinglich teuer ist.

Reduzierung der Porosität für erhöhte Festigkeit

Der anfängliche Pulververbundkörper ist voller winziger Hohlräume. Während des Sinterns verschmelzen und ordnen sich die Partikel neu an, wodurch diese Porosität erheblich reduziert und die Materialdichte erhöht wird.

Diese Verdichtung verbessert direkt mechanische Eigenschaften wie Festigkeit und Haltbarkeit. Sie verbessert auch die elektrische und thermische Leitfähigkeit, indem sie einen kontinuierlicheren Pfad durch das Material schafft.

Erstellung von Sonderlegierungen „In-situ“

Sintern bietet die einzigartige Möglichkeit, Legierungen durch einfaches Mischen von Pulvern verschiedener Elemente herzustellen. Beispielsweise können Pulver aus Eisen, Kupfer und Graphit vermischt und dann gesintert werden.

Während des Erhitzungsprozesses diffundieren die Elemente ineinander und bilden eine homogene Legierung im gesamten Bauteil. Dies ermöglicht die Herstellung maßgeschneiderter Materialien, die auf spezifische Leistungsanforderungen zugeschnitten sind.

Wichtige industrielle Anwendungen

Die Prinzipien des Sinterns lassen sich auf mehrere leistungsstarke Fertigungsanwendungen in verschiedenen Branchen übertragen.

Strukturteile mit hoher Leistung

Sintern ist eine kostengünstige Methode für die Massenproduktion kleiner, komplexer und hochpräziser Metallteile. Dies ist üblich in der Automobilindustrie für Zahnräder, Nockenwellen und Lagerlaufbahnen.

Der Prozess eignet sich hervorragend zur Herstellung von nicht zerspanbaren Geometrien und bietet eine Designfreiheit, die mit traditioneller subtraktiver Fertigung zu teuer oder technisch unmöglich wäre.

Additive Fertigung (3D-Druck)

Sintern ist ein Eckpfeiler des Metall-3D-Drucks (z. B. Selektives Lasersintern, SLS, oder Binder Jetting). Ein Laser oder ein Bindemittel wird verwendet, um Pulver Schicht für Schicht selektiv zu sintern und so ein komplexes Teil aus einem digitalen Modell aufzubauen.

Diese Anwendung bietet im Vergleich zum Schmelzen eine beispiellose Kontrolle, Konsistenz und Energieeinsparung und ermöglicht die Herstellung komplizierter, einzigartiger Metallformen.

Spezialisierte poröse Materialien

Während viele Anwendungen darauf abzielen, die Porosität zu beseitigen, nutzen einige das Sintern, um sie zu kontrollieren und zu erhalten.

Durch nur teilweises Sintern eines Pulvers ist es möglich, eine starke, aber poröse Struktur zu erzeugen. Diese Materialien eignen sich ideal für den Einsatz als Filter, Katalysatoren oder selbstschmierende Lager, bei denen eine große Oberfläche oder Gasabsorption das Hauptziel ist.

Keramiken und Kunststoffe

Obwohl oft mit Metallen in Verbindung gebracht, wird der Sinterprozess auch häufig zur Herstellung fortschrittlicher Keramiken wie Aluminiumoxid und Zirkonoxid sowie bestimmter Hochleistungskunststoffe eingesetzt. Das Grundprinzip des Verschmelzens von Partikeln ohne Schmelzen bleibt dasselbe.

Die Kompromisse verstehen

Kein Prozess ist ohne Einschränkungen. Objektivität erfordert die Anerkennung, wann Sintern möglicherweise nicht die optimale Wahl ist.

Inhärente Porosität

Selbst mit fortschrittlichen Techniken ist es schwierig, eine Dichte von 100 % zu erreichen. Die meisten gesinterten Teile weisen eine geringe Restporosität auf, was bei stark beanspruchten Anwendungen der Ausgangspunkt für Risse sein kann. Bei kritischen Komponenten, die eine maximale Lebensdauer unter Ermüdung erfordern, sind geschmiedete oder walzblanke Materialien oft überlegen.

Anfängliche Werkzeugkosten

Bei Pulvermetallurgieanwendungen, die eine Presse und ein Werkzeug verwenden, können die anfänglichen Werkzeugkosten erheblich sein. Dies macht den Prozess für große Produktionsvolumina am kosteneffizientesten, bei denen die Werkzeugkosten auf Tausende von Teilen abgeschrieben werden können.

Größenbeschränkungen

Die Größe eines herstellbaren Teils wird oft durch die Kapazität der zur Verdichtung verwendeten Presse und die Fähigkeit des Ofens, eine gleichmäßige Erwärmung zu gewährleisten, begrenzt. Sehr große Komponenten sind für das konventionelle Sintern in der Regel nicht geeignet.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Sinterns hängt vollständig vom Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturwerkstoffen liegt: Sintern ist ideal, da es die extremen Energiekosten und technischen Herausforderungen des Schmelzens vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer, kleiner Teile liegt: Sintern bietet im Vergleich zur Bearbeitung jedes einzelnen Teils eine ausgezeichnete Wiederholgenauigkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Erstellung von benutzerdefinierten Prototypen oder komplizierten Designs liegt: Sintern, insbesondere im 3D-Druck, bietet eine beispiellose geometrische Freiheit.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialdichte für kritische Lasten liegt: Sie müssen berücksichtigen, dass beim Sintern eine Restporosität verbleiben kann und andere Methoden wie das Schmieden überlegen sein können.

Indem Sie seine Grundprinzipien und Kompromisse verstehen, können Sie das Sintern nutzen, um Fertigungsherausforderungen zu lösen, die andere Prozesse einfach nicht bewältigen können.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Anwendungsfälle | Hauptvorteil |

|---|---|---|

| Strukturteile | Zahnräder, Lager, Automobilkomponenten | Massenproduktion komplexer, präziser Teile |

| Additive Fertigung | Metall-3D-Druck (SLS, Binder Jetting) | Beispiellose geometrische Freiheit für Prototypen & Designs |

| Poröse Materialien | Filter, Katalysatoren, selbstschmierende Lager | Kontrollierte Porosität für große Oberfläche & Filtration |

| Hochtemperaturwerkstoffe | Wolfram-, Molybdänkomponenten | Verarbeitet Materialien ohne die Kosten des Schmelzens |

| Keramiken & Kunststoffe | Aluminiumoxid, Zirkonoxid, Hochleistungspolymere | Erstellt starke, langlebige Komponenten aus Pulvern |

| Sonderlegierungen | Maßgeschneiderte Materialeigenschaften (z. B. Eisen-Kupfer-Graphit) | In-situ-Legierungsbildung für spezifische Leistungsanforderungen |

Bereit, Sintern für Ihr nächstes Projekt zu nutzen?

Ob Sie Hochleistungsmetallkomponenten entwickeln, die Möglichkeiten des Metall-3D-Drucks erkunden oder kundenspezifische poröse Materialien erstellen müssen, die richtige Ausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Sinterlösungen, die präzise Temperaturkontrolle und gleichmäßige Erwärmung für konsistente, qualitativ hochwertige Ergebnisse liefern.

Unsere Expertise in Laborgeräten und Verbrauchsmaterialien kann Ihnen helfen:

- Optimale Dichte und Festigkeit in Ihren gesinterten Teilen zu erreichen.

- Mit kundenspezifischen Materialkombinationen und komplexen Geometrien zu experimentieren.

- Ihre F&E-Bemühungen mit zuverlässigen und effizienten Öfen auf die Produktion zu skalieren.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihre Fertigungskapazitäten verbessern können. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum Dental Porzellan Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?