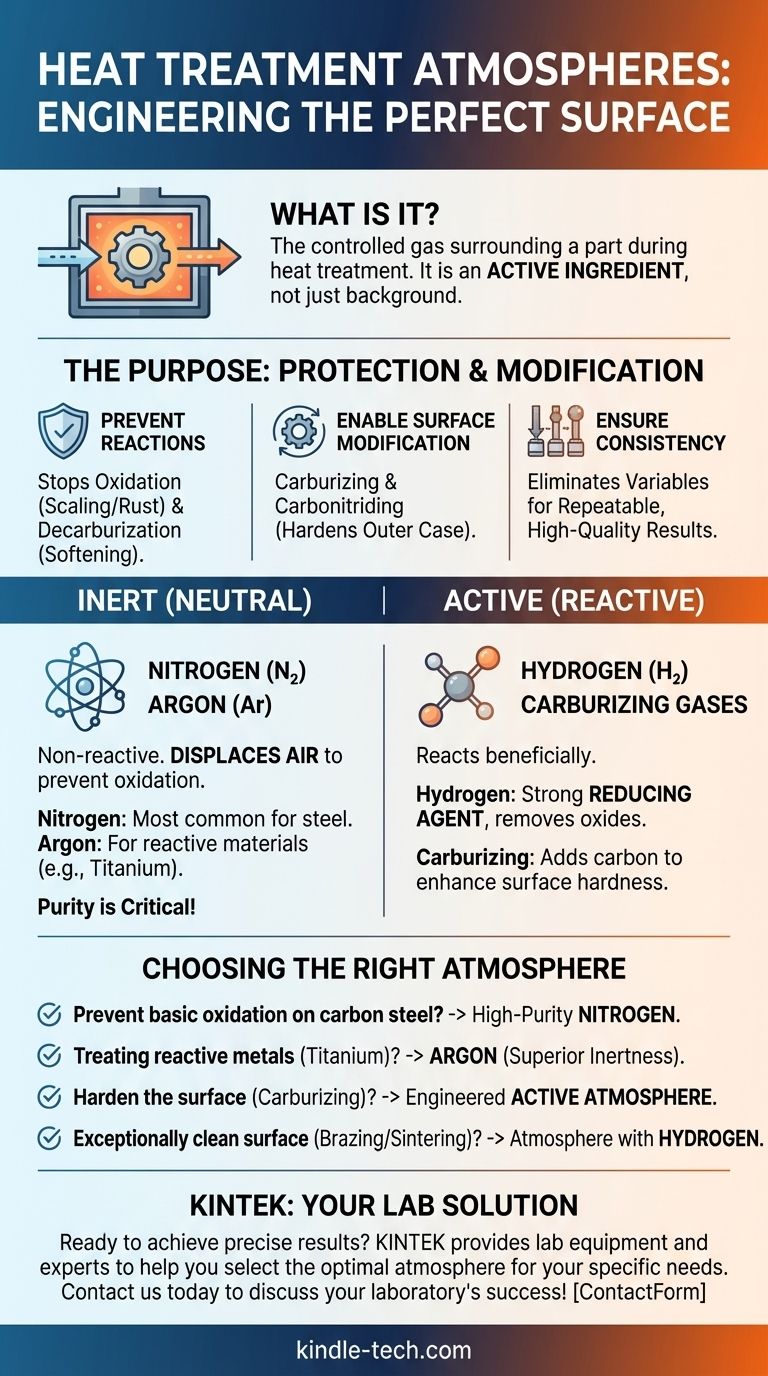

Im Kern ist eine Wärmebehandlungsatmosphäre das kontrollierte Gas, das ein Teil im Inneren eines Ofens umgibt. Diese Atmosphären sind so konzipiert, dass sie bestimmte Ergebnisse erzielen, die grob in zwei Arten unterteilt werden: inerte Atmosphären wie Stickstoff und Argon, die die Oberfläche des Teils schützen, und aktive Atmosphären, die Gase wie Wasserstoff oder Kohlendioxid enthalten und die Oberfläche absichtlich verändern.

Die entscheidende Erkenntnis ist, dass die Atmosphäre nicht nur ein Hintergrundelement ist; sie ist ein aktiver Bestandteil des Wärmebehandlungsprozesses. Ihre Wahl der Atmosphäre bestimmt direkt, ob Sie lediglich eine Komponente schützen oder deren Oberfläche für eine verbesserte Leistung grundlegend konstruieren.

Der Zweck einer kontrollierten Atmosphäre

Die Verwendung einer kontrollierten Atmosphäre anstelle von Umgebungsluft ist eine grundlegende Voraussetzung für die Erzielung hochwertiger, wiederholbarer Ergebnisse bei der Wärmebehandlung. Luft, die hauptsächlich aus Stickstoff und Sauerstoff besteht, ist bei erhöhten Temperaturen hochreaktiv.

Verhinderung unerwünschter Reaktionen

Das Hauptziel einer Schutzatmosphäre ist die Verhinderung unerwünschter chemischer Reaktionen auf der Oberfläche des Materials.

Die häufigste Reaktion ist die Oxidation (Zunderbildung oder Rost), die auftritt, wenn ein Metall mit Sauerstoff reagiert. Eine andere ist die Entkohlung, der Verlust von Kohlenstoff von der Oberfläche des Stahls, der das Material erweicht und seine Ermüdungslebensdauer reduziert.

Ermöglichung der Oberflächenmodifikation

Aktive Atmosphären werden verwendet, um die chemische Zusammensetzung der Oberfläche eines Teils gezielt zu verändern.

Verfahren wie Aufkohlen und Carbonitrieren verwenden kohlenstoffreiche Atmosphären, um Kohlenstoff in die Stahloberfläche diffundieren zu lassen und so eine harte, verschleißfeste äußere Schicht zu erzeugen, während ein zäher Kern erhalten bleibt.

Gewährleistung von Konsistenz und Wiederholbarkeit

Durch die präzise Kontrolle der gasförmigen Umgebung eliminieren Sie die Variablen, die in der Umgebungsluft vorhanden sind.

Diese Kontrolle stellt sicher, dass jedes Teil, das unter den gleichen Bedingungen verarbeitet wird, exakt die gleichen metallurgischen Eigenschaften aufweist, was für Branchen wie Luft- und Raumfahrt sowie Automobilindustrie von entscheidender Bedeutung ist.

Eine Aufschlüsselung der gängigen Atmosphären

Die Atmosphären werden basierend auf dem zu behandelnden Material und dem gewünschten Ergebnis des Prozesses ausgewählt. Sie können von On-Site-Generatoren oder vorgemischten synthetischen Gasversorgungen bezogen werden.

Inerte (neutrale) Atmosphären

Inerte Atmosphären sind chemisch nicht reaktiv mit dem Werkstückmaterial. Ihr einziger Zweck ist es, Luft zu verdrängen und Oxidation sowie Entkohlung zu verhindern.

Stickstoff (N₂) ist das am häufigsten verwendete Inertgas für die Wärmebehandlung von Stahl. Es ist effektiv, wirtschaftlich und reagiert nicht mit eisenbasierten Legierungen.

Argon (Ar) ist ein noch inerteres Gas als Stickstoff und wird für hochreaktive Materialien wie Titan, bestimmte Edelstähle und Nichteisenmetalle verwendet. Es ist teurer, bietet aber überlegenen Schutz.

Die Reinheit eines Inertgases ist entscheidend. Ein geringer Sauerstoffgehalt und ein sehr niedriger Taupunkt (ein Maß für die Feuchtigkeit) sind unerlässlich, um selbst mikroskopische Oxidationsgrade zu verhindern.

Aktive (reaktive) Atmosphären

Aktive Atmosphären sind so konzipiert, dass sie in kontrollierter und vorteilhafter Weise mit dem Werkstück reagieren.

Wasserstoff (H₂) ist ein starkes Reduktionsmittel, was bedeutet, dass es Oxide aktiv von der Oberfläche eines Metalls entfernt. Es wird oft mit Stickstoff für Prozesse wie Löten und Sintern gemischt, um eine außergewöhnlich saubere Oberfläche zu gewährleisten.

Aufkohlungsatmosphären werden erzeugt, um ein spezifisches „Kohlenstoffpotenzial“ bereitzustellen. Diese Mischungen können Kohlenmonoxid (CO), Kohlendioxid (CO₂) und Kohlenwasserstoffe enthalten, um die Diffusion von Kohlenstoff in den Stahl zu steuern.

Verständnis der Kompromisse

Die Wahl der Atmosphäre beinhaltet die Abwägung von Kosten, Komplexität und den spezifischen Anforderungen des Materials und des Prozesses.

Kosten vs. Leistung

Stickstoff ist das wirtschaftliche Arbeitspferd für die meisten Stahlanwendungen.

Argon bietet das höchste Schutzniveau, ist aber mit einem erheblichen Kostenaufschlag verbunden, weshalb es nur verwendet wird, wenn es für reaktive Materialien absolut notwendig ist.

Erzeugung vs. Lieferung

Gase können vor Ort erzeugt werden (z. B. Stickstoffgeneratoren) oder in Form von flüssigem Massengut oder Hochdruckflaschen geliefert werden. Die On-Site-Erzeugung kann höhere Anfangsinvestitionen, aber niedrigere langfristige Betriebskosten haben.

Sicherheit und Komplexität

Rein inerte Systeme sind relativ einfach und sicher.

Atmosphären, die reaktive Gase wie Wasserstoff oder Kohlenmonoxid enthalten, bergen Brand- und Toxizitätsrisiken und erfordern komplexere Ofensteuerungen und strenge Sicherheitsprotokolle.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Atmosphäre ist eine entscheidende Entscheidung, die die Qualität, Leistung und Kosten der Endkomponente direkt beeinflusst.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung grundlegender Oxidation bei Kohlenstoffstahl liegt: Eine hochreine Stickstoffatmosphäre ist die effektivste und wirtschaftlichste Lösung.

- Wenn Sie reaktive Metalle wie Titan oder bestimmte Edelstähle behandeln: Argon ist aufgrund seiner überlegenen Inertheit die erforderliche Wahl.

- Wenn Ihr Ziel die Härtung der Stahloberfläche ist (Aufkohlen): Sie benötigen eine speziell entwickelte aktive Atmosphäre mit einer kontrollierten Kohlenstoffquelle.

- Wenn Sie eine außergewöhnlich saubere, oxidfreie Oberfläche zum Löten oder Sintern benötigen: Eine Wasserstoff enthaltende Atmosphäre ist erforderlich, um vorhandene Oberflächenoxide chemisch zu reduzieren.

Letztendlich verwandelt die Wahl der richtigen Atmosphäre die Wärmebehandlung von einem einfachen Erwärmungsprozess in eine präzise metallurgische Ingenieurspraxis.

Zusammenfassungstabelle:

| Atmosphärenart | Gängige Gase | Hauptzweck | Ideal für |

|---|---|---|---|

| Inert (Neutral) | Stickstoff (N₂), Argon (Ar) | Verhinderung von Oxidation & Entkohlung | Schutz von Kohlenstoffstahl (N₂), reaktive Metalle wie Titan (Ar) |

| Aktiv (Reaktiv) | Wasserstoff (H₂), Aufkohlungsgase | Modifikation der Oberflächenchemie | Aufkohlen von Stahl, Löten, Sintern für oxidfreie Oberflächen |

Bereit, präzise, qualitativ hochwertige Ergebnisse in Ihrem Wärmebehandlungsprozess zu erzielen? Die richtige Atmosphäre ist entscheidend für den Schutz Ihrer Materialien und die Konstruktion ihrer Oberflächeneigenschaften. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für alle Ihre Labor-Wärmebehandlungsanforderungen. Unsere Experten helfen Ihnen bei der Auswahl der optimalen Atmosphäre für Ihre spezifische Anwendung und gewährleisten Konsistenz, Leistung und Kosteneffizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie erleichtert ein Atmosphären-Sinterofen mit reduzierenden Gasen die Bildung von AuPd-Festlösungen?

- Wie untersucht ein Hochtemperatur-Atmosphäresofen das Gleichgewicht von Punktdefekten? Steuerung der Grenzflächenpotentiale von ZrO2/Cr2O3

- Wozu wird Wasserstoff beim Glühen verwendet? Metalle reinigen und Versprödung verhindern

- Was ist eine chemisch reduzierende Atmosphäre? Ein Leitfaden für oxidationfreie Umgebungen

- Was ist ein System mit kontrollierter Atmosphäre? Beherrschung der Luftzusammensetzung für Industrie- und Laborprozesse

- Was ist der Zweck des Glühprozesses in der Metallindustrie? Spannungsabbau und Erhöhung der Duktilität für die Fertigung

- Was ist die spezifische Anwendung eines Atmosphärenwiderstandsofens? Prüfung der Oxidationsbeständigkeit von ZrB2–SiC–TaC

- Warum werden atmosphereskontrollierte Öfen für Verunreinigungen in Festkörperelektrolyten verwendet? Optimieren Sie jetzt Ihre Batterieforschung