Die Hauptvorteile des Heiß-Isostatischen Pressens (HIP) sind die vollständige Entfernung interner Porosität und die signifikante Verbesserung der mechanischen Eigenschaften eines Materials. Durch die Anwendung hoher Temperaturen und gleichmäßigen Gasdrucks konsolidiert der Prozess Materialien zu einem vollständig dichten Zustand, was die Duktilität, Ermüdungsbeständigkeit und die gesamte Bauteilintegrität dramatisch erhöht, ohne die Form des Teils zu verändern.

Das Kernproblem vieler Fertigungsmethoden, wie Gießen oder 3D-Druck, ist das Vorhandensein mikroskopisch kleiner innerer Hohlräume, die als Schwachstellen wirken. Heiß-Isostatisches Pressen ist die definitive Lösung, die immensen, gleichmäßigen Druck nutzt, um diese Fehler physisch zu kollabieren und zu eliminieren und so die maximale theoretische Leistung des Materials freizusetzen.

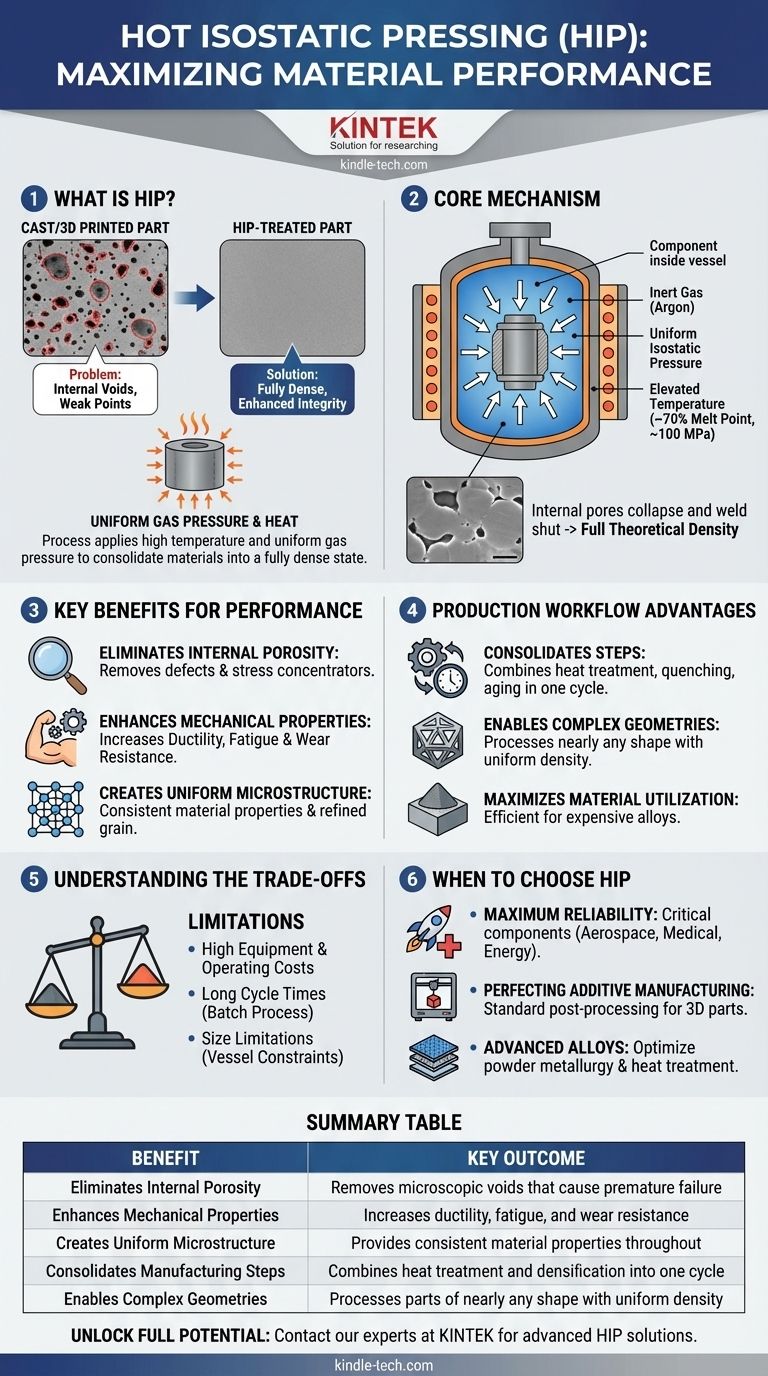

Der Kernmechanismus: Wie HIP Materialien transformiert

Heiß-Isostatisches Pressen ist ein Fertigungsverfahren, bei dem ein Bauteil sowohl erhöhter Temperatur als auch Hochdruckgas ausgesetzt wird. Diese Kombination ist der Schlüssel zu seinen transformativen Auswirkungen auf die innere Struktur eines Materials.

Anwendung von gleichmäßigem Druck und Wärme

Das Bauteil wird in ein Gefäß gelegt, das dann erhitzt und mit einem Inertgas, typischerweise Argon, gefüllt wird. Dieses Gas wird unter Druck gesetzt, um eine gleiche Kraft auf alle Oberflächen des Teils auszuüben.

Dieser isostatische Druck ist entscheidend. Im Gegensatz zum unidirektionalen Pressen in einer Matrize verdichtet er das Material gleichmäßig und stellt sicher, dass die Dichte im gesamten Bauteil konsistent ist und eine Formverzerrung verhindert wird.

Das Ziel: Erreichen der vollen theoretischen Dichte

Der Prozess arbeitet typischerweise bei Temperaturen um 70 % des Schmelzpunkts des Materials und Drücken von etwa 100 MPa (15.000 psi).

Dies zwingt das Material, sich auf mikroskopischer Ebene plastisch zu verformen, wodurch interne Hohlräume oder Poren kollabieren und verschweißen. Das Ergebnis ist ein vollständig dichtes Teil mit Eigenschaften, die denen eines traditionell gewalzten Materials entsprechen oder diese sogar übertreffen.

Wesentliche Vorteile für die Bauteilleistung

Durch die Schaffung einer vollständig dichten und gleichmäßigen Mikrostruktur führt HIP direkt zu überlegenen, zuverlässigeren Teilen. Diese Vorteile sind besonders kritisch für Komponenten, die in anspruchsvollen Umgebungen eingesetzt werden.

Eliminierung interner Porosität

Porosität ist die primäre Schwäche in Guss- und additiv gefertigten Teilen. Diese winzigen inneren Hohlräume wirken als Spannungskonzentratoren, an denen Risse entstehen und sich ausbreiten können, was zu vorzeitigem Versagen führt.

HIP entfernt diese Porosität vollständig, heilt Defekte und schafft eine solide, homogene Struktur.

Verbesserung mechanischer Eigenschaften

Mit der eliminierten Porosität wird die inhärente Festigkeit des Materials nicht mehr beeinträchtigt. Dies führt zu dramatischen Verbesserungen in einer Reihe mechanischer Eigenschaften.

Wesentliche Verbesserungen umfassen eine signifikant erhöhte Duktilität, Ermüdungsbeständigkeit, Verschleißfestigkeit und Abriebfestigkeit. HIP-behandelte Teile können mehr Belastung standhalten, länger halten und in rauen Bedingungen zuverlässiger funktionieren.

Schaffung einer gleichmäßigen Mikrostruktur

Der Prozess trägt auch dazu bei, eine konsistentere und verfeinerte Kornstruktur im gesamten Material zu schaffen.

HIP lindert thermische Spannungen, die durch Gießen oder 3D-Druck in einem Teil eingeschlossen sein können. Speziell für die additive Fertigung verbessert es die Haftung zwischen gedruckten Schichten und stärkt das Bauteil zusätzlich.

Vorteile im Produktionsablauf

Neben der Verbesserung des Endteils kann das Heiß-Isostatische Pressen auch erhebliche Effizienzsteigerungen im Fertigungsprozess selbst bewirken.

Konsolidierung von Fertigungsschritten

Für viele fortschrittliche Legierungen kann HIP Nachbearbeitungsschritte in einem einzigen Zyklus integrieren.

Prozesse wie Wärmebehandlung, Abschrecken und Alterung können oft innerhalb des HIP-Zyklus kombiniert werden. Diese Konsolidierung reduziert die Anzahl der erforderlichen Schritte, verkürzt die gesamte Produktionszeit und senkt die Kosten.

Ermöglichung komplexer Geometrien

Das traditionelle einachsige Pressen ist durch die Geometrie seiner starren Matrizen begrenzt. HIP kann jedoch vorgeformte Teile nahezu jeder Form verarbeiten.

Dies ermöglicht die Herstellung komplexer Komponenten, die mit anderen Methoden schwer oder unmöglich zu verdichten wären, und erreicht dabei eine hohe, gleichmäßige Dichte.

Maximale Materialausnutzung

Der HIP-Prozess ist hoch effizient, insbesondere wenn er von einer pulverförmigen Form ausgeht. Es ist eine ideale Methode für die Arbeit mit teuren oder schwer zu verdichtenden Materialien, die minimale Abfälle gewährleistet.

Abwägung der Kompromisse

Obwohl leistungsstark, ist HIP ein spezialisiertes Verfahren mit spezifischen Überlegungen, die es nicht für jede Anwendung geeignet machen. Das Verständnis seiner Grenzen ist entscheidend für seinen effektiven Einsatz.

Hohe Ausrüstungs- und Betriebskosten

Die für die sichere Erzeugung extremer Hitze und Druck erforderlichen Maschinen sind komplex und teuer. Der Energieverbrauch während eines Zyklus ist ebenfalls erheblich, was zu hohen Betriebskosten pro Teil beiträgt.

Lange Zykluszeiten

Ein typischer HIP-Zyklus kann mehrere Stunden dauern. Dies macht es zu einem Batch-Prozess, der am besten für hochwertige Komponenten geeignet ist und nicht für die Massenproduktion mit hohem Volumen und niedrigen Kosten.

Größenbeschränkungen

Die Größe der zu verarbeitenden Komponente wird letztendlich durch die internen Abmessungen des HIP-Gefäßes begrenzt. Obwohl sehr große Einheiten existieren, stellen sie eine erhebliche Kapitalinvestition dar.

Wann man sich für Heiß-Isostatisches Pressen entscheidet

Die Entscheidung für HIP sollte von den Leistungsanforderungen der Endkomponente bestimmt werden. Es ist ein Werkzeug, um höchste Materialintegrität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit und Leistung liegt: Verwenden Sie HIP für kritische Komponenten in der Luft- und Raumfahrt, Medizin oder im Energiesektor, wo ein Versagen katastrophale Folgen haben könnte.

- Wenn Ihr Hauptaugenmerk auf der Perfektionierung additiv gefertigter Teile liegt: Verwenden Sie HIP als standardmäßigen Nachbearbeitungsschritt, um 3D-gedruckte Metallteile von Prototypen in nahezu Endform zu vollständig dichten, produktionsreifen Komponenten zu transformieren.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit fortschrittlichen Legierungen liegt: Verwenden Sie HIP, um die volle Dichte in pulvermetallurgischen Teilen zu erreichen und Wärmebehandlungszyklen zu konsolidieren, wodurch sowohl die Leistung als auch die Produktionseffizienz optimiert werden.

Letztendlich ist das Heiß-Isostatische Pressen der definitive Prozess, um sicherzustellen, dass ein Material sein volles technisches Potenzial entfaltet.

Zusammenfassungstabelle:

| Vorteil | Wichtigstes Ergebnis |

|---|---|

| Eliminiert interne Porosität | Entfernt mikroskopische Hohlräume, die vorzeitiges Versagen verursachen |

| Verbessert mechanische Eigenschaften | Erhöht Duktilität, Ermüdungs- und Verschleißfestigkeit |

| Schafft gleichmäßige Mikrostruktur | Bietet konsistente Materialeigenschaften im gesamten Teil |

| Konsolidiert Fertigungsschritte | Kombiniert Wärmebehandlung und Verdichtung in einem Zyklus |

| Ermöglicht komplexe Geometrien | Verarbeitet Teile nahezu jeder Form mit gleichmäßiger Dichte |

Bereit, das volle Potenzial Ihrer kritischen Komponenten freizusetzen?

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Heiß-Isostatischem Pressen, um Ihnen zu helfen, maximale Materialdichte und Leistung zu erreichen. Egal, ob Sie in der Luft- und Raumfahrt, Medizin oder additiven Fertigung tätig sind, unsere Expertise in Laborausrüstung und Verbrauchsmaterialien stellt sicher, dass Ihre Teile die höchsten Zuverlässigkeitsstandards erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie HIP Ihren Fertigungsprozess transformieren und überlegene Bauteilintegrität liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

Andere fragen auch

- Was ist die Funktion eines Spark Plasma Sintering (SPS)-Systems für LLZTO? Erhöhung der Dichte und Leistung

- Welche zentralen Prozessbedingungen bietet ein Vakuum-Heißpresssinterofen für SiC/ZTA-Keramiken? Hohe Dichte erreichen

- Warum ist eine VakUUMUMGEBUNG für die Verarbeitung von CoSb3 im Heißpressen erforderlich? Gewährleistung der Phasenreinheit & Spitzenleistung

- Was sind die Kernfunktionen eines Vakuum-Heißpress-Sinterofens? Hohe Dichte & metallurgische Bindung erreichen

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung

- Wie verbessert eine Vakuum-Heißpresspresse die Dichte von Ti2AlN-Keramiken? Erreichen Sie eine Dichte von über 98,5 % und überlegene Festigkeit

- Was ist die Heißpressmethode des Sinterns? Ein Leitfaden zur Herstellung hochdichter Materialien

- Was ist die Hauptaufgabe der HIP-Ausrüstung bei der Herstellung von W-TiC? Vollständige Verdichtung und feine Kornkontrolle erreichen